Данный способ отделочной обработки основан на использовании так называемого «кипящего» слоя абразивных зерен, образующегося в рабочей камере при подаче восходящего потока воздуха через воздухоопределительную решетку, являющуюся дном рабочей камеры. Абразивные зерна совершают в «кипящем» слое перемещения в различных направлениях со скоростью 0,1-0,5 м/с и осуществляют микроударное воздействие на поверхность заготовки, которая вводится в рабочую камеру. Ввиду относительно малой энергии и частоты ударов зерен при неподвижной заготовке интенсивность съема металла в этом случае не превышает 0,02-0,03 мкм/мин (или 0,015-0,03 мг/(мин/см ).

С целью повышения производительности обработки заготовке сообщают рабочее движение (вращение, планетарное движение) со скоростью 15-30 м/с, что приводит к значительному увеличению частоты ударов зерен (до 300 … 400 1/(с-мм ) (вместо 4-5 1/(с-мм ) при неподвижной заготовке и энергии соударения. В результате интенсивность съема металла увеличивается до 1,5-2 мкм/мин и более, что значительно превышает показатели, например, виброабразивной обработки.

Степень разреженности и текучесть «кипящего» слоя абразивных зерен весьма высоки, поэтому этим способом можно обрабатывать заготовки сложной формы. Путем соответствующего расположения заготовки можно обеспечить либо одинаковое, либо различное по интенсивности воздействие абразивных частиц на различные участки профильной поверхности. Наиболее интенсивной обработке подвергаются кромки и прикромочные зоны, что делает данный способ высокоэффективным для удаления заусенцев и округления кромок на заготовках после операций резания и штамповки.

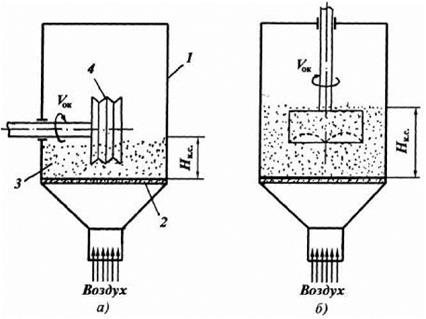

1 — рабочая камера; 2 — воздухораспределительная решетка;

3

|

— абразивное зерно; 4 — заготовка

Рисунок 12.49 — Схема процесса турбоабразивной обработки с горизонтальной

(а) и с вертикальной (б) осью вращения заготовки

При турбоабразивной обработке рекомендуется использовать зерно абразивных материалов, обладающих повышенной прочностью и ударной вязкостью, например, легированные электрокорунды: хромотитанистый и циркониевый электрокорунд.

Процесс турбоабразивной обработки позволяет ликвидировать трудоемкие ручные операции при решении технологических задач:

— удаление заусенцев и округление кромок после операций обработки резанием, штамповки; при этом величину радиуса округления кромок можно регулировать;

— финишная обработка профильных поверхностей;

— подготовка поверхностей под различные покрытия;

— удаление окалины, следов коррозии и т. д.

Турбоабразивным способом обрабатывают детали из различных машиностроительных материалов: конструкционных, инструментальных, коррозионностойких сталей, цветных и титановых сплавов.

Контрольные вопросы и задания

1 Перечислите специальные виды абразивной обработки.

2 В чем суть электролитического шлифования? Когда его применение наиболее целесообразно?

3 Поясните принцип электроалмазного и электроискрового шлифования.

4 Что такое ультразвуковое и вибрационное шлифование?

5 Когда используют магнитоабразивное полирование? В чем его суть?

6 Каков принцип виброабразивной обработки и ее назначение?

7 Струйная, экструзионная и турбоабразивная обработки — что это за технологии? Какова цель их применения?