На деталь накладывают высокочастотные колебания (10000 до 18000 Гц) с амплитудой до 0,025 мм. В результате снижается шероховатость обработанной поверхности, почти полностью отсутствует вероятность прижогов (температура в 2 раза ниже). Такой эффект достигается тем, что непрерывные микроудары шлифовального круга об обрабатываемую поверхность способствуют его самозатачиванию. Отрицательный факт — повышенный износ кругов.

12.4.4 Виброабразивная обработка

(виброгалтовка, виброполирование, виброотделка и др.)

Виброобработка деталей в абразивной среде представляет собой механический (электромеханический, термомеханический) процесс съема материала с обрабатываемой поверхности частицами (гранулами, зернами) рабочей среды, которые совершают колебания, вызываемые вибрациями рабочей камеры с обрабатываемыми деталями и рабочей средой. В результате происходит обьемная обработка деталей.

Наиболее характерные операции: очистка отливок, удаление окалины, снятие заусенцев, скругление острых кромок, удаление облоя, декоративное и технологическое шлифование, полирование и отделка.

Обрабатываемые заготовки и гранулы наполнителя загружают в контейнер, подвергающийся сложному вибрационному воздействию в двух или трех направлениях.

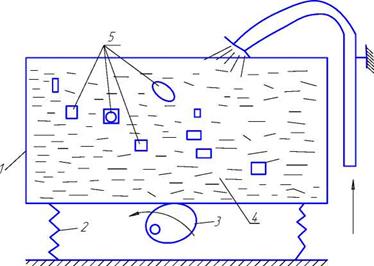

В настоящее время широко распространены двухкамерные вибрационные контейнеры вместимостью от 5 до 2000 кг. Обработка в них осуществляется сухим и мокрым способами. Сухая обработка применяется в основном при очистке литья, для снятия заусенцев и грата со штампованных деталей и т. п. При мокром виброшлифовании детали обрабатываются с применением водного раствора моющих веществ. Обработка с жидкостями может осуществляться с периодической и непрерывной подачей раствора в контейнер. Количество раствора в контейнере должно составлять 6-8% к объему его загрузки. Схема установки для вибрационной обработки деталей в общем виде может иметь вид, изображенный на рисунке 12.42.

Виброабразивная обработка заготовок производится при следующих условиях и режимах: загрузка контейнера — на 85% его объема; соотношение обрабатываемых заготовок и рабочей среды при полировании — 1:3, при обработке нежестких деталей типа сепараторов подшипников — 1:2, при обработке жестких заготовок типа гаечных ключей и колец подшипников — 1:1, при пониженных требованиях к кромкам и поверхностям деталей — 2:1 и более; частота колебаний 1500 кол/мин при амплитуде 1,5-3 мм.

Производительность обработки определяется амплитудой и частотой вибрации. Причем с увеличением амплитуды А производительность растет, а значение частоты имеет экстремум (А = 5-7 мм, оптимальная частота 30-50 Гц).

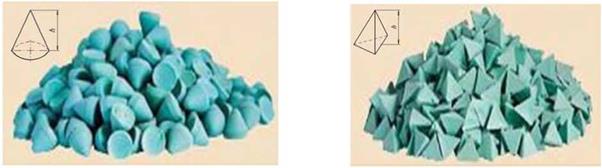

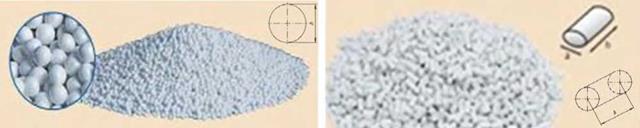

Размер и форма гранул (абразивная крошка, либо зерно) разнообразны в зависимости от условий обработки и деталей (рисунок 12.42).

|

|

1 — рабочая камера; 2 — пружина; 3 — вал с несбалансированным грузом;

4 — рабочая среда; 5 — обрабатываемые заготовки

Рисунок 12.42 — Схема установки для виброабразивной обработки

Для виброабразивной обработки рекомендуются следующие абразивные наполнители: дробленые отходы шлифовальных кругов зернистостями 160-60 мкм и степеней твердости R, S, T и выше на керамической связке; наполнители — галька, диабаз, ситалл, кожа, дерево, кукурузные початки, стальная вырубка размером 6-10 мм из листа толщиной 2-6 мм или дробь размерами 3-5 мм.

Существенное влияние на производительность процесса влияет соотношение между объемом обрабатываемых деталей и рабочей среды. Относительное уменьшение деталей в рабочей камере приводит к повышению интенсивности обработки (1:4).

Интенсификации процесса можно достигать:

1 Использованием химически активных веществ подаваемых в рабочую камеру с СОЖ (содовый раствор);

2 Обработкой в электролите — электрохимическая виброобработка;

3 Наложением магнитного поля на рабочую камеру (вызывает заторможенность деталей или гранул в относительном движении) — вибромагнитная обработка;

4 Нагревом деталей в рабочей камере.

|

а) пирамидальная б) коническая |

|

|

в) сферическая; г) цилиндрическая (h = 5-70мм)

Рисунок 12.44 — Формы гранул (галтовочных тел)