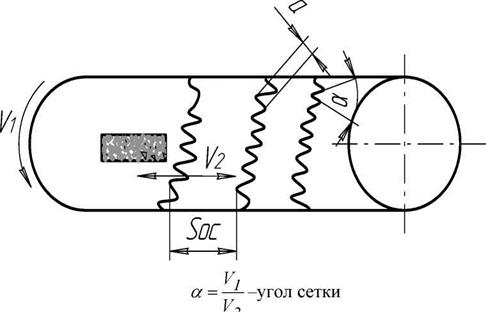

Кинематика суперфиниширования оказывает значительное влияние на скорость съёма металла, износ брусков и качество обработанной поверхности. Важным фактором является угол сетки а, определяемый соотношением скоро-

v.

стей Vі и V2 — детали и бруска, а именно tga= (рисунок 12.34). Наиболее

V2

интенсивно резание при а = 40 — 50° т. е. при V, = V2.

При увеличении или уменьшении а производительность процесса снижается, происходит переход от резания к трению, от самозатачивания бруска к его

затуплению. В связи с этим отрицательным явлением обеспечивается следующий цикл. Сначала черновое суперфиниширование (а = 40 — 50°), а затем окончательное с увеличенным а в 2-10 раз за счет увеличения скорости детали.

|

Рисунок 12.34 — Схема микронеровностей после суперфиниширования. |

С увеличением абсолютных значений Vj и V2 интенсивность процесса

возрастает, и поэтому работают на максимальной для данного оборудования скорости Vj, а V2 выбирают такой, чтобы обеспечить требуемый а.

На современных станках для суперфиниширования V2 = 1500 — 2500 ходов в минуту с амплитудой колебаний 2-3мм, что дает V2 = 8 -18м/мин. Увеличение давления P приводит к увеличению производительности (P = 0,1 — 0,6 МПа).

Давление уменьшают с увеличением зернистости брусков. Для брусков зернистостью F360 — F500 (М40 — М20), P = 0,3 — 0,4 МПа, а для окончательной обработки — F600 — F1200 (Ml4 — M5), P = 0,1 — 0,2 МПа.

Чем ниже твёрдость обрабатываемого материала (цветные сплавы, незакаленные стали), тем ниже давление (P = 0,1 — 0,2 МПа). Продольная подача

S = 0,3 -1,2 м / мин.

В последнее время разработаны и получили широкое практическое применение конструкции головок для суперфиниширования, в которых осуществляется не упругий, а жесткий прижим брусков к обрабатываемой поверхности. Обработка деталей с жестким прижимом брусков позволяет значительно повысить производительность и точность процесса. Процесс суперфиниширования с жестким прижимом брусков называют еще микрофинишированием.

При суперфинишировании с жестким прижимом брусков съем металла достигает 10-15 мкм/мин. При этом удаляются не только микронеровности ис

ходной шероховатости, но и значительный припуск, а следовательно, и дефектный поверхностный слой металла. Одновременно исправляются погрешности макрогеометрии поверхностей деталей (волнистость, отклонения от круглости и огранка).

При суперфинишировании длинных деталей с малой жесткостью применяются двух — и трех брусковые головки, в которых бруски располагаются с противоположных сторон или под углом 120°.

Суперфиниширование деталей из мягких и пластичных материалов затрудняется тем, что в процессе обработки происходит налипание стружек на рабочую поверхность бруска и заполнение пор бруска отходами обработки («засаливание»).

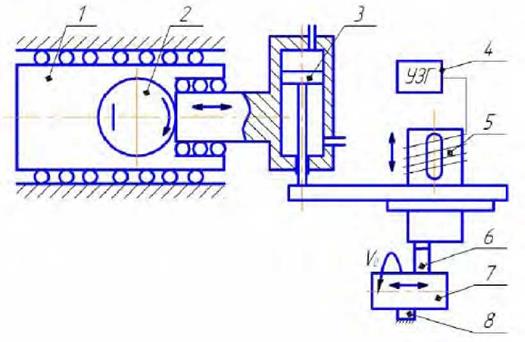

Установлено, что относительные ультразвуковые колебания бруска и детали предотвращают налипание металла на рабочую поверхность брусков и интенсифицируют процесс суперфиниширования. В связи с этим был разработан способ ультразвукового суперфиниширования деталей, схема которого приведена на рисунке 12.35. Отличие ультразвукового суперфиниширования от обычного в том, что в зоне резания возбуждаются ультразвуковые колебания с частотой от 10 до 30 кГц и амплитудой от 1 до 4 мкм. Для возбуждения колебаний брусок крепят к преобразователю ультразвуковых колебаний, который монтируется на суперфинишной головке станка.

1

|

— механизм продольного хода бруска; 2 — механизм осцилляции; 3 — цилиндр прижима бруска; 4 — ультразвуковой генератор;

5 — магнитострикционный преобразователь; 6 — брусок;

7 — обрабатываемая деталь; 8 — неподвижная опора

Рисунок 12.35 — Схема ультразвукового суперфиниширования

для цилиндрических и конических поверхностей деталей

Обработку ведут в два этапа. На первом этапе, когда удаляются микронеровности исходной шероховатости и снимается припуск на обработку, обработка идет с ультразвуковыми колебаниями. На втором этапе ультразвуковые колебания прекращают, и обработка продолжается в режиме обычного суперфиниширования. Происходит выглаживание поверхности, и обеспечивается такая же минимальная шероховатость, которую получают обычным суперфинишированием.

Ультразвуковое суперфиниширование позволяет при исходной высоте шероховатости Ra = 0,2 — 0,8 мкм получить в результате обработки поверхности с Ra = 0,01 — 0,1 мкм и Rz = 0,1 — 0,05 мкм. Волнистость снижается с 1-8 мкм до 0,05-0,2 мкм, уменьшается также огранка поверхности детали. Ультразвуковое суперфиниширование применяется также для плоских и сферических поверхностей.

Контрольные вопросы и задания

1 Назовите области применения суперфиниширования.

2 Приведите схему движений детали и бруска при суперфинишировании.

3 Какие факторы влияют на производительность и качественные характеристики поверхности детали при суперфинишировании?

4 Как осуществляется выбор зернистости брусков при суперфинишировании?

5 Перечислите преимущества обработки поверхностей ультразвуковым суперфинишированием.