Поверхностный слой незакалённых сталей после шлифования

При шлифовании, сопровождающемся выделением значительного количества тепла и высокими условными напряжениями резания, на поверхности детали образуется тончайший слой деформированного металла.

Структура поверхностного слоя имеет в общем случае вид, показанный на рисунке 9.1.

Граничный слой 1 состоит из адсорбированной плёнки газа, которую можно удалить только нагревом детали в вакууме. Слой 2 — рыхлый деформированный слой окислов, нитридов и металла обезуглероженного действием высоких температур. Слой 3 — частицы сильно деформированного (наклёпанного до 60-140%) металла, а также структуры свободного цементита, выделившегося под действием температуры. Слой 4 — исходный металл. Чем тоньше обработка, тем толщина слоёв 2 и 3 меньше, а толщина слоя 1 не меняется.

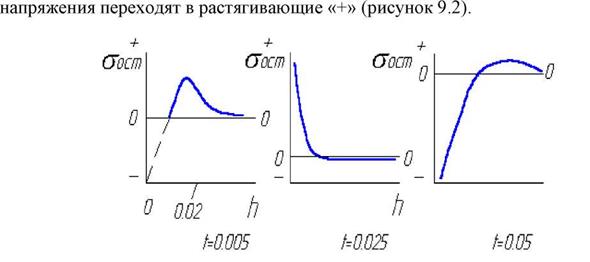

В связи с неравномерным пластическим деформированием поверхностного слоя и структурными превращениями в нём возникают остаточные напряжения. Причём в зависимости от режима шлифования эти напряжения могут быть

различными как по величине, так и по знаку. При лёгком режиме шлифования, когда температура в зоне контакта незначительна и преобладающее влияние оказывают силы резания, в граничных слоях возникают сжимающие напряжения (отрицательные «-»).

С увеличением интенсивности процесса возрастает температура в зоне обработки, повышая пластичность обрабатываемого материала и сжимающие

|

Рисунок 9.2 — Типичное распределение остаточных напряжений в поверхностном слое прошлифованной детали |

Поверхностный слой закалённых деталей. В результате действия высоких температур при шлифовании может происходить отпуск мартенсита, а то и вторичная закалка. Происходящее структурное превращение изменяет напряжённое состояние поверхностного слоя. В результате в нем могут возникнуть дефекты в виде «шлифовочного прижога» или «шлифовочной трещины». Если остаточные напряжения в поверхностном слое превысят по величине временное сопротивление ОМ разрыву, то образуется трещина.

Процесс возникновения остаточных напряжений в закалённых сталях при шлифовании может быть представлен следующим образом (рисунок 9.3).

Слой 1 нагрет до температуры от ЛС$ до 0МЛХ и при быстром охлаждении получит вторичную закалку. Слой 2 нагрет до температуры от ЛСі до ЛСз при охлаждении получит неполную закалку. Слой 3, нагретый до ЛСі,

получит отпуск, и мартенсит распадётся. В результате в поверхностном слое возникнут остаточные напряжения, величина и знак которых будут зависеть от температуры нагрева слоёв, скорости их охлаждения и фазовых превращений.

«Шлифовочный прижог» — местное распределения температур изменение структуры поверхностного в поверхностном слоя шлифуемой детали, возникае — мое в слое ОМ после результате высоких мгновенных температур шлифования и интенсивного тепловыделения на малых участках поверхностного слоя детали.

|

Рисунок 9.3 — Схема возникновения остаточных напряжений при шлифовании

Прижоги сопровождаются местными трещинами, снижают твёрдость и износостойкость поверхностного слоя детали.

Причины прижогов: завышенный режим шлифования, слишком твёрдый круг, сильное затупление абразивного инструмента, недостаточное охлаждение зоны резания, биение круга.

Шлифовочные трещины возникают в результате фазовых и структурных превращений, приводящих к изменениям объёма металла, и обычно образуются у края прижога, огибая снизу обожжённую зону (рисунок 9.4).

Это вызвано тем, что отпущенный слой (прижог) имеет трооститную структуру с высокой пластичностью и возникающие в нём напряжения имеют пластическую разрядку в прижоге, а за его зоной мартенсит такой разрядки поверхностный слой не имеет и рвётся.

В случае нескольких смежных прижогов картина образования трещин

|

потоп тепли

Бывают случаи, когда при расположения прижога и наличии сильных (масштабных) прижогов трещины трещин не образуется, тогда как слабые при — жоги могут вызвать их образование.

Вероятно, внутренние напряжения, имеющиеся в детали до шлифования, оказывают не меньшее влияние, чем напряжения, возникающие при неправильном шлифовании.

Алмазное и эльборовое шлифование характеризуется меньшей термосиловой напряженностью, следовательно, и остаточные напряжения будут характеризоваться преобладанием сжимающих.

|

Определение остаточных напряжений проводится в большинстве случаев по методу Давиденкова, путём постепенного стравливания поверхностного слоя образцов определённых размеров в электролите (рисунок 9.5).

где E, — — модуль упругости материала образца;

м

a, мм — исходная толщина образца;

Aa, мм — толщина удалённого слоя; l, мм — длина рабочего участка образца;

— — изменение длины прогиба на конце консоли исследуемого образца в da

процессе удаления поверхностного слоя.

Уровень остаточных напряжений может находиться в пределах:

(+ 400)…(- 400)мН.

м2

Контрольные вопросы и задания

1 Раскройте понятие «качество поверхностного слоя».

2 Как зависит качество поверхностного слоя от параметров режима шлифования?

3 Какой характер имеют зависимости шероховатость обработанной поверхности от характеристик шлифовального круга?

4 Что такое шлифовочный прижог и шлифовочная трещина?

5 Поясните механизм формирования остаточных напряжений.

6 Каким образом измеряются остаточные напряжения?

![]()

Обрабатываемость материалов шлифованием — комплексное технологическое свойство материала, характеризующее способность подвергаться обработке абразивным инструментом. Это свойство характеризуется следующими показателями: производительность обработки (съём металла в единицу времени); удельный расход ШИ; стойкость ШИ; силы шлифования и температура; шероховатость обработанной поверхности; качество ПС; размерная точность и др.

Для оценки обрабатываемости материала применяют обычно один-два наиболее важных в каждом конкретном случае показателя. В свою очередь, обрабатываемость материалов зависит от многих параметров, основные из которых — характеристики ШИ и СОТС: режимы шлифования). Изучение обрабатываемости материалов, как правило, сводится к выбору или созданию нового ШИ, подбору оптимальных режимов шлифования и состава СОТС.

Различие в обрабатываемости разных материалов определяется в основном их физико-механическими свойствами: химический состав, структура, прочность и т. п. В общем случае не существует чётких зависимостей обрабатываемости материала от его физико-механических свойств. Поэтому имеются лишь рекомендации общего плана.