1 Пескоструйный метод. Метод распространяется на абразивные инструменты на керамических и вулканитовых связках зернистостями F36 — F220 по ГОСТ Р 52381 и М63-М5 по ГОСТ 3647.

По этому методу твердость контролируется по глубине лунки, образующейся на поверхности, например, шлифовального круга, струей кварцевого песка, выбрасываемого под заданным давлением (0,05 МПа для кругов твердостью L и ниже, 0,15 МПа — выше L) из сопла пескоструйного твердомера (рисунок 4.4). Чем мягче круг, тем большей глубины образуется лунка (таблица 4.15).

Главным узлом пескоструйного твердомера является измерительная головка, состоящая из воздушной 4 и песочной 8 камер. При нижнем положении клапана 5 песок из резервуара 7 поступает в песочную камеру 8 и заполняет ее.

Главным узлом пескоструйного твердомера является измерительная головка, состоящая из воздушной 4 и песочной 8 камер. При нижнем положении клапана 5 песок из резервуара 7 поступает в песочную камеру 8 и заполняет ее.

При работе твердомера клапан 5 поднимается и верхней своей фаской перекрывает доступ песка из резервуара, одновременно открывается доступ песка из песочной камеры в коническое сопло 10, а из него в сопло 2. Сжатый воздух, поступающий из патрубков, заполняет воздушную камеру 4 и через зазор между соплами 9 и 10 попадает в сопло 2, далее на поверхность абразивного инструмента 11. Струя воздуха увлекает за собой песок из песочной камеры и образует на торце инструмента лунку. Измерительная игла 3 опускается на дно лунки, по шкале 6 измеряется ее глубина и по переводной таблице определяется степень твердости инструмента (таблица 4.15).

|

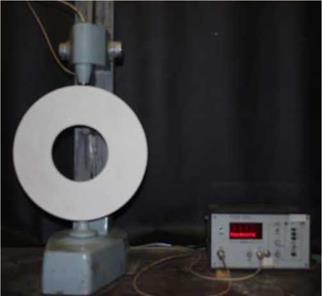

2 Ультразвуковой метод*. Вторым (более современным) способом является определение твердости с помощью приборов типа «Звук» (рисунок 4.5), измеряющих скорость распространения C} упругих колебаний в теле шлифо

вального круга. Этот параметр связан с модулем упругости E и плотностью ри ин

ГЕ

![]()

![]() струмента следующей зависимостью: C

струмента следующей зависимостью: C

согласно ГОСТ 52710-2007 в звуковых индексах (ЗИ), маркируется на изделии.

19 до 75. Звуковые индексы в зависимости от интервала значений приведенной скорости распространения акустических волн определяют по таблице 4.16.

|

Таблица 4.16 — Звуковые индексы в зависимости от интервала значений приведенной скорости распространения акустических волн_______________

|

|

41 |

” 4000 |

м |

4200 |

|

43 |

” 4200 |

м |

4400 |

|

45 |

” 4400 |

м |

4600 |

|

47 |

” 4600 |

м |

4800 |

|

49 |

” 4800 |

м |

5000 |

|

51 |

” 5000 |

м |

5200 |

|

53 |

” 5200 |

м |

5400 |

|

55 |

” 5400 |

м |

5600 |

|

57 |

” 5600 |

м |

5800 |

|

59 |

” 5800 |

м |

6000 |

|

61 |

” 6000 |

м |

6200 |

|

63 |

” 6200 |

м |

6400 |

|

65 |

” 6400 |

м |

6600 |

|

67 |

” 6600 |

м |

6800 |

|

69 |

” 6800 |

м |

7000 |

|

71 |

” 7000 |

м |

7200 |

|

73 |

” 7200 |

м |

7400 |

|

75 |

” 7400 |

м |

7600 |

|

Между ЗИ по настоящему стандарту и обозначениями твердости абразивного инструмента по ГОСТ Р 52587-2006 существует соответствие. Например, для кругов из электрокорундовых материалов зернистостями выше F150 степени твердости L соответствует ЗИ 49 (таблица 4.17) . |

|

Таблица 4.17- Ориентировочное соответствие звуковых индексов по настоящему стандарту обозначениям твердости абразивного инструмента

|

|

Н |

35; 37 |

— |

33; 35 |

33; 35 |

||

|

I |

39; 41 |

47; 49 |

37; 39 |

35; 37 |

||

|

J |

41; 43 |

51; 53 |

41; 43 |

39; 41 |

||

|

К |

45; 47 |

55 |

43; 45 |

41; 43 |

19; 21 |

|

|

L |

49 |

57 |

45; 47 |

43; 45 |

||

|

М |

51 |

59 |

49 |

45; 47 |

31 |

23; 25 |

|

N |

53 |

49; 51 |

47; 49 |

33 |

||

|

О |

55 |

61 |

51; 53 |

49 |

35 |

27; 29; 31 |

|

Р |

57 |

53 |

51 |

|||

|

Q |

59 |

63 |

55 |

53 |

37 |

|

|

R |

61 |

55; 57 |

33; 35 |

|||

|

S |

57 |

39 |

||||

|

T, U |

63 |

|||||

|

V, W, X, Y, Z |

— |

41 |

|

* Предусмотрен ГОСТ Р 52710-2007. Инструмент абразивный. Акустический метод определения твердости и звуковых индексов по скорости распространения акустических волн |

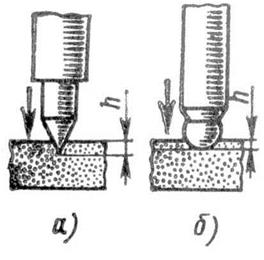

3 Измерение твердости методом вдавливания шарика, конуса или цилиндра. Твердость шлифовальных кругов и брусков высотой менее 8 мм на керамических и вулканитовых связках зернистостями F100 — F220 по ГОСТ Р 52381 и М63-М5 по ГОСТ 3647 контролируют на приборе «Роквелла» (ГОСТ 23677-79) по величине глубины отпечатка, образующегося от вдавливания в тело инструмента, твердосплавного конуса (рисунок 4.6 а) или стального шарика (рисунок 4.6 б). В соответствии с полученными измерениями по ГОСТ Р 52587-2006 устанавливают степени твердости инструментов.

Твердость эльборовых кругов на керамической связке регламентируется ГОСТ 24106-80*Е. Ее определяют также на модернизированном приборе «Роквелла».

|

|

О)

О)

а, б — схема определения твердости шлифовального круга;

в — прибор «Роквелла»

Рисунок 4.6 — Прибор «Роквелла» Примечание. Алмазные круги по твердости не разделяют.