1 На основе Лі2О3

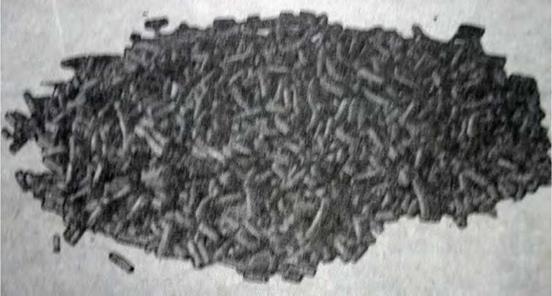

Формокорунд — результат спекания боксита и технического глинозема в соотношении 1:2,3 (рисунок 1.17).

Промышленностью выпускается в виде формованных методом экструди- рования и обожженных заготовок диаметром 1-2 мм и длиной 1-8 мм следующих типов:

а) формокорунд нелегированный (Лі2О3 94,5 %; SiO2 3,78 %;

Fe2O3 0,46 %);

б) формокорунд легированный Cr2O3 (2,5%);

в) формокорунд легированный ZrO2 (8,95%);

Формокорунд легированный ZrO2 и TiO2 (Лі2О3 85%) — США.

Прочность: при сжатии 1,7-1,8 ГПа; при изгибе 0,6-0,7 ГПа. Микротвердость — 18-22 Гпа.

Плотность — 3780-4100 кг/м3.

Пористость 4-6%

Применение: обдирочное шлифование заготовок.

|

Рисунок 1.17- Формокорунд |

Другие спеченные материалы и их свойства приведены в таблице 1.4.

|

Материал, страна изготовитель |

Мас совая доля AI2O3, % |

До бав- ки |

Размер кристаллов в спеченных материалах, мкм |

Плот ность p, кг/м3 |

Твер дость, ИЯс |

Прочность, Мпа |

Мо дуль упру гости Е, МП а |

|

|

О |

°сж |

|||||||

|

Термокорунд, СССР |

99,0 |

MgO |

10-30 |

3800 |

86-91 |

200 |

2000 |

3,8405 |

|

Микролит ЦМ-332, СССР |

99,0 99,2 |

MgO |

1-3 |

До 3960 |

92-93 |

< 450 |

< 5000 |

3,7^105 |

|

Ступалоис, США «Карборун- дум» |

99,0 |

— |

1-2 |

3950 |

93-94 |

— |

— |

— |

|

ГМТ, США |

95,0 96,0 |

MgO, MnO2, Fe2O3 TiO2 |

1-2 |

3950 |

89-90 |

350 480 |

2000 4000 |

|

|

ФРГ «Фель- дмюл-ле» |

99,5 |

— |

— |

3850 |

91-93 |

400 |

4000 |

3,8405 |

2 На основе тугоплавких соединений переходных металлов Наиболее перспективными для использования в качестве абразивных материалов являются сложные композиционные составы на основе карбида и ди — борида титана, карбида вольфрама, в состав которых входят металлы: хром, молибден, никель, кобальт и железо (до 20% по массе). При обжиге в вакууме (1675-2070 °К) они получаются мелкозернистыми (размер отдельного кристалла не превышает 1 мкм), высокопрочными и твердыми, по абразивной способности уступающие только алмазу и эльбору. Стоимость же их намного ниже.

Виды тугоплавких соединений приведены в таблице 1.5.

|

Таблица 1.5 — Тугоплавкие соединения и их свойства*

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

2073 |

0,5 |

5200 |

1950 |

20,5 |

200 |

||||||||

|

3 |

80 |

— |

10 |

5 |

— |

5 |

— |

1923 |

3,0 |

5000 |

650 |

17,5 |

216 |

|

2073 |

2,0 |

5200 |

1150 |

24,0 |

208 |

||||||||

|

4 |

70 |

— |

— |

— |

— |

— |

30 |

1923 |

1,0 |

15050 |

1050 |

19,0 |

170 |

|

2173 |

0,0 |

15150 |

1400 |

22,0 |

195 |

|

*Широкого промышленного применения еще не нашли. |

Примечание. Значительный интерес представляет метод получения карбидов и боридов, разработанный Мержановым, который состоит в том, что смеси порошков металлов с сажей или бором, спрессованных в виде цилиндров, подвергают нагреву, после чего происходит самопроизвольный разогрев всей смеси за счет экзотермической реакции взаимодействия переходных металлов с углеродом или бором.

3 Современные спеченные абразивные материалы на основе Al203

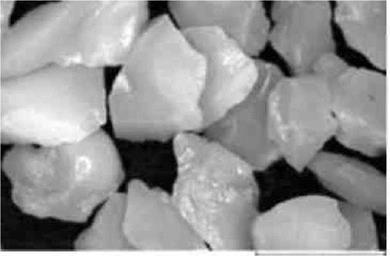

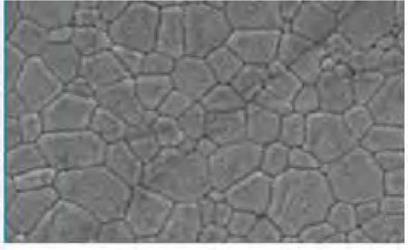

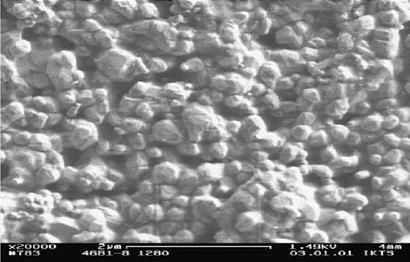

К ним следует отнести зерна спеченного корунда, получаемые золь- гельным способом: синтеркорунд или зольгель корунд (рисунок 1.18). Эти зерна обладают высокой абразивной способностью, превышающей абразивную способность плавленного оксида алюминия. Высокая абразивная способность корунда, полученного по золь-гель методу, обеспечивается его субмикрокристаллической структурой (рисунки 1.19, 1.20).

Способ золь-гельного получения высокопрочных керамических абразивных зерен заключается в следующем. В золь бемита, полученный кислотной пептизацией порошкообразного оксигидроксида алюминия, вводят затравки кристаллизации (тонкодисперсный корунд, оксид железа, нитраты железа, кобальта, никеля, циркония), а также модификаторы спекания (Mg(NO3)2 и др.). Упариванием золь последовательно переводят в легко деформируемый гель и твердый продукт ксерогель. После термообработки (для удаления капиллярной влаги, химически связанной воды и легко разложимых соединений) и кратковременного обжига при 1200-1350°С получают зерна спеченного корунда.

|

Рисунок 1.18 — Зерна золь-гель корунда |

|

Рисунок 1.19 — Микроструктура зерна золь-гель корунда |

|

Рисунок 1.20 — Микроструктура зерен синтеркорунда |

4 Спеченные абразивные материалы на основе алмаза

Отечественной промышленностью выпускаются порошки из дробленых поликристаллов типа АСБ (баллас) и АСПК (карбонадо), получаемые путем вторичного спекания при высоких температурах и давлениях микропорошков АС. В отличие от монокристаллов природных алмазов поликристаллы (сростки) в силу различной ориентации спеченных кристаллов имеют повышенные прочностные характеристики, в том числе более высокую ударную вязкость. Благодаря этому они приближаются по режущим свойствам к синтетическим алмазам АС32 и АС50.

Шлифовальные порошки из них обозначаются АРБ, АРК и АРС.

Они относительно дешевы и могут быть крупнозернистыми (700/900,1000/1250,1600/1250,2000/1600), используются для изготовления буровых и лезвийных инструментов.