Обладая большей стабильностью физико-механических свойств, чем природные, они ограничили применение последних, а в ряде случаев вытеснили их.

1 Алмаз синтетический — АС (рисунок 1.10) По физико-механическим свойствам близок к природному, а по некоторым показателям превосходит его.

Отечественной промышленностью выпускаются порошки из синтетических алмазов марок: АС2, АС4, АС6, АС15, АС20, АС32, АС50* и синтетических поликристаллических алмазов следующих типов: АРВ — «баллас», АРК — «карбонадо», АРС — спеки.

Примечание. Числа в обозначении марки синтетических алмазов характеризуют прочность их зерен. Чем больше число, тем выше прочность.

|

Области наиболее широкого применения шлифпорошков из синтетических алмазов приведены в таблице 1.1.

|

Таблица 1.1 — Область применения шлифпорошков АС

|

2 Кубический нитрид бора (КНБ) и его модификации по твердости несколько ниже алмазов (9,8..10). Менее хрупок и более термостоек (1673-

о

2073 С), химически стоек.

Абразивные порошки из КНБ в нашей стране имеют 2 модификации: эль- бор и кубонит.

Для получения порошков, идущих на изготовление абразивного инструмента используется «Эльбор-Л». Получают зерна ЛО — обычной прочности и ЛП — повышенной прочности, ЛКВ — особопрочные (рисунок 1.11).

|

До зернистости 126 (размер зерен в мкм) «Эльбор-Л» — монокристалл, выше — поликристалл. При шлифовании сталей эльбор по абразивной способности превышает алмаз. Рекомендации по применению порошков из эльбора даны в таблице 1.2.

|

Таблица 1.2 ^ — Рекомендации по применению порошков из эльбора

|

На основе КНБ получают и композиционные материалы путем варьирования количества тугоплавких соединений (алмаз, корунд, карбид кремния и

др.), добавляемых к КНБ. Готовый продукт можно получать как в результате синтеза, так и спеканием этих смесей.

Промышленностью выпускаются композиционные материалы: «Эльбор — Р», «Гексонит-Р», «Композит — 01», «Композит — 10» и др.

Композиционные материалы применяют в основном для изготовления лезвийного и бурового инструмента.

3 Карбид бора (В4С) — искусственный абразивный материал, получаемый восстановлением в дуговых электропечах борного ангидрида углеродом. Твердость — 9,3.

Применение: шлифование, отделочная обработка и доводка незакрепленным абразивом деталей из твердых сплавов и чугунов.

4 Карбид кремния черный марок: 52С, 53С, 54С, 55С с содержанием SiC в пределах 98-99 % (рисунок 1.12 а).

Зерна имеют форму пластинок, из-за чего увеличивается их хрупкость в работе. Применяют для обработки твердых, хрупких и очень вязких материалов с низким сопротивлением разрыву. Рекомендуется для обработки вольфрамовых твердых сплавов.

5 Карбид кремния зеленый — 62С, 63С, 64С (98-99,5 % SiC) (рисунок 1.12 б).

Твердость — 9,2. Применение: обработка деталей из чугуна, меди, алюминия, гранита, мрамора, отделочные работы и доводка незакрепленным зерном и шлифовальной шкуркой. 64С — микропорошки; 62С — шлифпорошок для изготовления инструментов на всех связках; 63 С — обработка титановых и титанотанталовых твердых сплавов

Примечание. Карбид кремния, получаемый промышленным путем, представляет собой техническую породу, состоящую из карбида кремния с незначительными примесями С, Fe2O3, Si, SiO2, RO, R2O3, присутствующими в виде графита, кварца, кремния, ферросилиция и силоксикона. (Для получения карбида кремния зеленого в отличие от черного в шихту кроме SiO2, нефтяного кокса и др. добавляют поваренную соль). Наибольшее значение для рабочих свойств карбида кремния имеет содержание SiC, так как с его повышением увеличивается твердость. Весьма вредной примесью является свободный углерод, так как он не только в наибольшей степени, по сравнению с другими примесями, понижает абразивную способность карбида кремния, но вследствие плохой смачиваемости ухудшает скрепление зерен со связкой. Технический карбид кремния окрашен в различные темные цвета от черного до зеленого, отличается металлическим блеском и радужными цветами побежалости, искрящимися и переливающимися на свету.

6 Электрокорунд — искусственный абразивный материал, состоящий из корунда (кристаллической окиси алюминия (Al2O3)) и получаемый из высоко глиноземного сырья плавкой в электропечах.

Отечественной промышленностью производится несколько разновидностей электрокорунда:

а) электрокорунд нормальный (12А…18А) — Л12Оз (92-95%) обладает повышенной прочностью и вязкостью (рисунок 1.13 а).

Применение: шлифование стальных деталей кругами на керамической и органической связках.

б) электрокорунд белый (22А..25А) — Л12О3 (-99%) (рисунок 1.13 б). По химическому составу более однороден, более тверд, но обладает повышенной хрупкостью.

Применение: шлифование стальных закаленных деталей: 23А — кругами на органической связке, 24А — окончательная обработка на всех связках, 25А — скоростное шлифование на керамической связке, отделочные работы шлиф — шкуркой.

в) электрокорунд хромистый (34А…32А) — Л12О3 (97%), CrO2 (2%). Наличие окиси хрома повышает механическую прочность и абразивную способность зерен по сравнению с белым. По прочности соответствует электрокорунду нормальному, по режущей способности — электрокорунду белому.

Применение: шлифование, доводка и отделка изделий из углеродистых и конструкционных сталей в незакаленном и закаленном состоянии.

|

а) черный; б) зеленый Рисунок 1.12 — Карбид кремния |

|

б)

б)

а) нормальный; б) белый

Рисунок 1.13 — Электрокорунд

г) электрокорунд титанистый (37А) Al203 (>97%), TiO2 (^2%).

Имеет большую вязкость, чем электрокорунд нормальный. Остальные свойства — высококачественного электрокорунда нормального.

Применение: обработка углеродистых и конструкционных сталей закаленных и незакаленных, на операциях с повышенной точностью.

д) электрокорунд циркониевый (38А).

Электрокорунд белый + окись циркония. Отличается высокой прочностью. Мелкокристаллический.

Применение: обдирочное шлифование стальных заготовок кругами на бакелитовых связках при высоких скоростях и подачах.

е) электрокорунд хромтитанистый (91 А, 92 А) (рисунок 1.14).

Более прочен и абразивоспособен, чем электрокорунд нормальный.

Применение: обдирочное шлифование с большим съемом.

ж) монокорунд (43А…45А). Л12Оз (>99%). Имеет изометрическую форму зерна, высокую механическую прочность. В процессе шлифования скалывается и этим обеспечивает высокие режущие свойства и малую силу резания.

Применение: окончательная обработка труднообрабатываемых сталей и сплавов инструментом на керамических связках. 44А, 45А — отделочные работы и доводка свободным абразивом и шлифовальной шкуркой.

з) сферокорунд (ЗС) — рисунок 1.15. Имеет сферические зерна разрушающиеся при шлифовании, чем обеспечивается обнажение режущих кромок.

Применение: обработка мягких и вязких материалов: кожи, резины, пластмасс.

Физико-механические свойства наиболее широко применяемых абразивных материалов приведены в таблице 1.3.

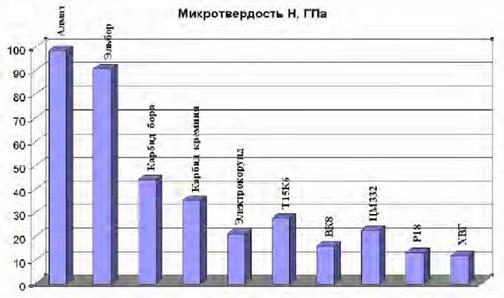

Сравнить микротвердость современных инструментальных материалов можно по диаграмме на рисунке 1.16.

|

|

|