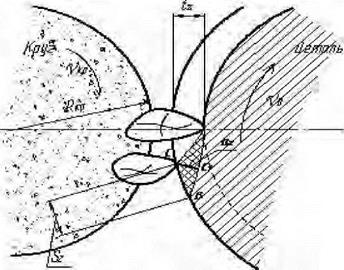

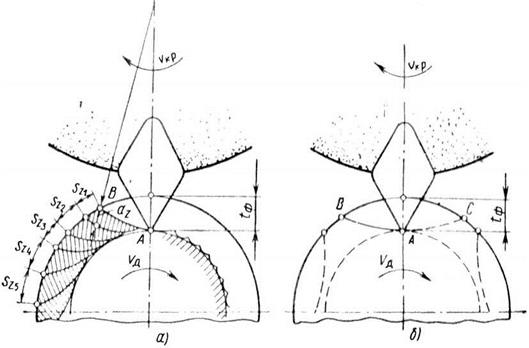

Кинематическая схема процесса шлифования определяется в общем случае сочетанием 4 движений (рисунок 1.1-1.2):

1) вращательного движения шлифовального круга (VKp) — движения реза-

ни^ Vрез ;

2) вращательного (при круглом шлифовании) или поступательного (при плоском шлифовании) движения заготовки в направлении перпендикулярном образующей рабочей поверхности круга, Vd;

3) поступательного движения заготовки в направлении параллельном образующей рабочей поверхности круга (Snon — плоское шлифование, Snpod —

круглое шлифование);

4) периодического перемещения круга на деталь на определенную величину t — глубину шлифования (Seepm — вертикальная подача при плоском шлифовании, Spad — радиальная подача при круглом шлифовании).

В результате одновременного выполнения этих движений с обрабатываемой поверхности снимается слой материала размером t, который называется припуском на шлифование.

Ввиду того, что абразивный инструмент, например, шлифовальный круг, не имеет сплошной режущей кромки, то удаление припуска является результатом бесконечного множества срезов отдельными шлифующими зернами (рисунок 1.5).

1  — стружка;

— стружка;

2 — поры;

3 — абразивные зерна;

4 — связка;

5 — заготовка

В этом процесс шлифования подобен процессу фрезерования и поэтому логично было ввести такие понятия, как:

1) подача на зерно, Sz;

2) глубина резания зерном, tz;

3) толщина среза зерном, az;

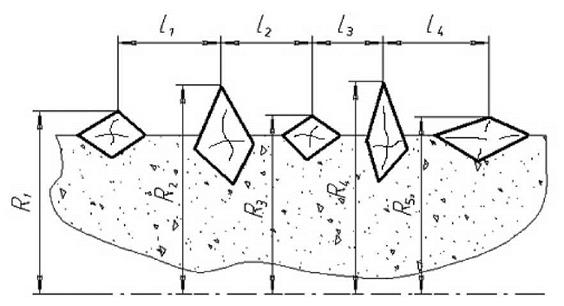

Существенным отличием от фрезерования является то, что из-за хаотичного расположения зерен на рабочей поверхности круга, их разновысотности (R#R#R#…^Rn), различного расстояния между ними (І1фІ2ф^фІп) в процессе шлифования каждое зерно будет характеризоваться своими Sz, tz, az (рисунок

1.6).

|

Рисунок 1.6 — Схема расположения абразивных зерен на рабочей поверхности абразивного инструмента |

Учитывая сказанное, под срезом в шлифовании понимается слой, снимаемый одним шлифующим зерном. Его толщина az определяется как расстояние

между поверхностями резания (царапания), образованными двумя (в момент входа и выхода зерна из материала) последовательными положениями вершины зерна, измеренное по нормали к поверхности резания. Т. к. траектория движения зерна — это приблизительно окружность, то поверхность резания — цилиндр, нормалью к каждой точке которого будет радиус круга. Длина отрезка СС1(рисунок 1.7), измеренная по радиусу круга, проходящему через точку С, и будет величиной az.

Расстояние между обрабатываемой поверхностью и поверхностью резания, измеренное по нормали к ней, определяет величину tz.

Расстояние между выходами на обрабатываемую поверхность режущих вершин двух, идущих друг за другом зерен — подача на зерно, Sz.

|

Рисунок 1.7 — Схема формирования единичного среза |

От толщины среза az зависит интенсивность затупления зерен, а значит

стойкость инструмента; сила резания, развиваемая одним зерном; шероховатость шлифованной поверхности; мгновенная температура на зерне и др.

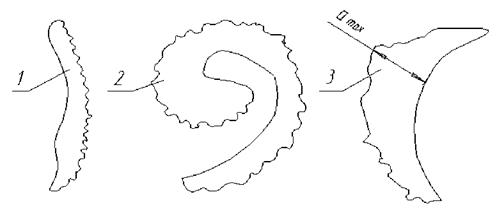

В свою очередь, az определяется режимом резания, например, отношением окружных скоростей детали и круга Vd /VKp. Сочетанием параметров режима шлифования определяется и форма единичных срезов (стружек). Наиболее типичными являются ленточные, запятообразные и сегментные (рисунок 1.8). При постоянной VKp увеличение скорости детали V^ приводит к увеличению Sz и переходу формы среза от запятообразного к сегментообразному.

|

|

1- ленточная; 2 — запятообразная; 3 — сегментная Рисунок 1.8 — Формы стружек при шлифовании

|

(*) |

|

Срезы первого типа будут преобладать, если выполняется условие (рисунок 1.9):

где z — число режущих зёрен на окружности шлифовального круга;

1ф — фактическое расстояние между зёрнами.

Величина 2 u AB обычно больше 1ф, а типовое соотношение

Кдет/Ккр = 0,12…0,16. Поэтому, как правило, будет выполняться неравенство

|

(*), но это не означает, что наиболее частыми будут срезы типа 1. В действительности многие зерна будут попадать на выступающие части микропрофиля, образованного предыдущими режущими зернами на поверхности резания, и срезать сегментные стружки. В этом случае и максимальная толщина среза aZmax будет равна наибольшей глубине tфакт резания.

a — запятообразные (Sz1 Ф Sz2 Ф… Ф Szm); б — сегментообразные Рисунок 1.9 — Схема срезов зернами шлифовального круга

В реальном процессе шлифующие зерна снимают слои самой разнообразной промежуточной формы. Кроме того, при микрорезании срезаемый слой всегда деформируется (претерпевает усадку), поэтому форма реальной стружки существенно отличается от теоретической формы единичного среза.

Абразивный материал — природный или искусственный материал, способный осуществлять абразивную обработку.

Абразивный материал должен обладать в первую очередь высокой твердостью (по крайней мере на 30% превышающей твердость обрабатываемого материала), высокой термостойкостью, прочностью и в то же время некоторой хрупкостью, а также химической инертностью по отношению к обрабатываемому материалу и той среде, в которой осуществляется обработка.

По своему происхождению абразивные материалы, имеющие техническое значение, можно подразделить на природные и искусственные (синтетические).