Под активным контролем понимается проверка размера обрабатываемой заготовки в процессе или после обработки в целях регулирования параметров обработки. Средства активного контроля после обработки (подналадки) по результатам измерения подают команду на подналадку шлифовального круга в связи с его изнашиванием и температурными деформациями системы. Автоматические средства активного контроля обычно называются измерительно — управляющими устройствами (ИУУ).

Автоматическое выполнение размеров достигается при работе до упора и с применением ИУУ. При работе до жесткого упора на точность размера влияют износ и изменение режущей способности круга за период его стойкости, тепловые и силовые деформации станка и обрабатываемой заготовки, при этом обеспечивается точность обработки по 8— 9 квалитетам.

При повышенных требованиях к размерной точности обработки применяют ИУУ для активного воздействия на основе измерения перемещений исполнительных органов станка. Автоматическое регулирование предусматривает компенсацию отклонений реального процесса от заданного. Регулируемый размер измеряется на выходе. По результатам измерения входная команда исполнительного механизма управления изменяется до тех пор, пока выходная величина не достигнет требуемого значения. Отличительным признаком всякой системы регулирования являются замкнутая цепь и устройство обратной связи.

Полный цикл шлифования обычно состоит из нескольких этапов, поэтому для его реализации с минимальными потерями необходимо на протяжении цикла многократно изменять режим обработки. Это осложняется тем, что продолжительность цикла обычно мала. Кроме того, осуществление плавных перемещений при малой скорости и высокой точности представляет технические трудности.

Основными элементами ИУУ являются измерительное устройство, передающий механизм и исполнительный орган станка. Под исполнительным органом станка понимается механизм, воспринимающий те или иные команды и исполняющий их автоматически механическими, гидравлическими, пневматическими или электрическими средствами.

При применении различных измерительных устройств следует учитывать запаздывание выполнения команд, которые составляют по опытным данным (с):

Гидравлические устройства, Электрические устройства. Пневматические устройства Магнитные устройства. . .

Гидравлические устройства, Электрические устройства. Пневматические устройства Магнитные устройства. . .

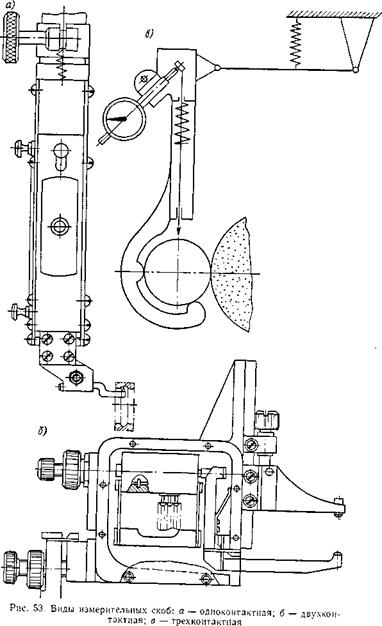

Любая система автоматического контроля состоит из измерительного и усилительно-преобразующего устройств н исполнительного элемента. Измерительный элемент измеряет значение контролируемого параметра и преобразует его в определенный сигнал. Этот элемент является воспринимающим (или чувствительным). Сигнал, полученный от измерительного элемента, поступает в преобразующий элемент, в котором он усиливается и воздействует на исполнительный элемент. Последний воспринимает сигнал, возникший в результате измерения контролируемого размера. Для измерения в процессе шлифования применяются измерительные скобы, которые бывают одно-, двух — и трехконтактпые (рис. 53).

Достоинством одноконтактных скоб (рис. 53, а) является возможность измерения диаметра заготовки с учетом ее биения в центрах, недостатком — трудность установки при измерении. Поэтому такие способы имеют ограниченное применение.

Двухконтактные скобы (рис. 53, б) более удобны. Они устроены таким образом, что измерительный стержень или рычаг подвешен па плоскопараллельных или крестообразных пружинах, что дает возможность избежать трения и износа направляющих. Осуществлять автоматический привод двухконтактных скоб проще, так как при вводе и выводе скоба совершает простое возвратно-поступательное движение. Недостатком двухконтактных скоб является затруднительность использования для контроля размера в разных сечениях.

В трехкоптактных скобах (рис. 53, е) использованы два опорных и один измерительный наконечники. Достоинством этих скоб является то, что их можно перемещать вдоль оси детали. К недостаткам при применении в автоматизированном станке относится конструктивная сложность привода для подвода скобы в рабочее положение.

Выбор той или иной конструкции скобы зависит от конфигурации детали, а также от требований к точности, принятой технологии обработки и других факторов. Для уменьшения влияния износа измерительных наконечников на точность измерений используют наконечники из износостойких материалов и снижают измерительное усилие. Наиболее распространенными являются скобы, работающие по двухконтактной схеме. В качестве преобразователей в ИУУ чаще всего применяются пневматические и индуктивные датчики.

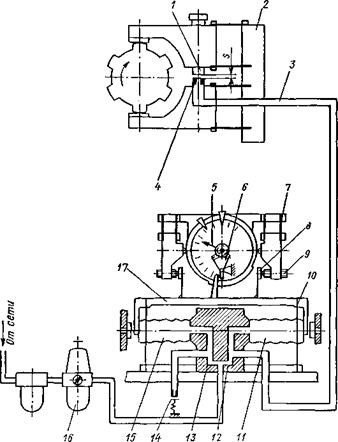

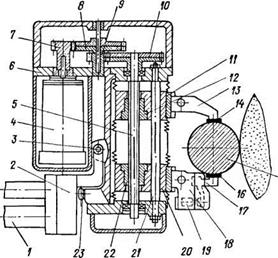

Челябинский инструментальный завод (ЧИЗ) выпускает гамму пневматических приборов активного контроля, построенных на базе дифференциального отсчетно-командного устройства БВ-6060 (рис. 54). Сжатый воздух из сети, пройдя через фильтр и стабилизатор 16, под постоянным давлением вытекает через входные сопла 12 и 13 в камеры сильфонов 11 и 15, служащие чувствительными элементами. Из правого сильфона 11 через воздухопровод 3 воздух поступает к измерительному соплу 4 и вытекает в атмосферу через зазор S между его торцом и заслонкой 1 (регулируемой винтом).

|

|

установленной в измерительной скобе 2. В сильфоне 11 создается измерительное давление h, которое зависит от размера контролируемой заготовки. Из другого сильфона 15 воздух вытекает

|

Рис. 54. Схема пневматического прибора БВ-6060 |

в атмосферу через узел противодавления 14, а в его камере создается постоянное давление /г2. Концы сильфонов жестко связаны кареткой 17, установленной на параллельно-плоских пружинах 10. Перемещение каретки 17 зависит от разности давлений hi и 1ь в сильфонах 11 и 15 и передается на стрелку 5 через рычажнозубчатый механизм 6. На каретке 17 установлены два или четыре электроконтакта 8, которые замыкаются при перемещении каретки с регулируемыми контактами 9, установленными па параллельно-плоских пружинах 7. При дифференциальных измерениях вместо узла проти-

водавлсиия 14 устанавливают второе измерительное сопло, аналогичное соплу 4. Отсчетное устройство БВ-6060 выпускают с ценой деления 0,5; 1 и 2 мкм на две или четыре управляющих команды.

Индуктивные приборы имеют высокую точность, большие пределы измерения (позволяют производитыдистаиционные измерения), высокую стабильность показаний во времени и малую инерционность. Недостатком приборов является некоторая сложность конструкции и необходимость тщательной герметизации измерительного устройства. В индуктивных приборах используется свойство катушек преобразователя менять коэффициент самоиндукции или взаимоиндукции при перемещении его якоря и, таким образом, линейное

|

|

Рис. 55. Схема индуктивных преобразователей: а — дифференциальный; б —

Рис. 55. Схема индуктивных преобразователей: а — дифференциальный; б —

недифференциальный

перемещение преобразуется в электрический сигнал. Индуктивный прибор имеет преобразователь, расположенный в измерительном устройстве, и отсчетно-командное устройство, обеспечивающее питание преобразователя и преобразующее его выходной сигнал в перемещение стрелки и в управляющие команды.

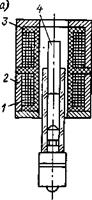

На рис. 55 приведена схема индуктивного преобразователя. Соленоидный преобразователь (рис. 55, а) имеет две катушки 3 с обмотками /, заключенные в магнитопровод 2, и якорь 4, перемещающийся внутри катушек 3. Для уменьшения габаритных размеров преобразователя и увеличения индуктивности системы магнитопровод и якорь изготовляют из ферритов или пермалоя, а катушки делают бескаркасными. Одинарный преобразователь (рис. 55, б) состоит из круглого ферритового магнитопровода /, ферритовой пластинки 3, служащей якорем, и катушек 2.

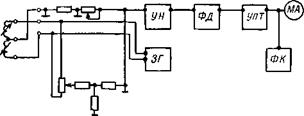

Основными измерительными схемами индуктивных приборов активного контроля являются мостовые схемы переменного тока, работающие в режиме отклонения. В такие схемы включают дроссельные и трансформаторные преобразователи. На рис. 56 показана электрическая схема прибора БВ-4100, выпускаемого Челябинским инструментальным заводом. Катушки дроссельного преобразователя БВ-6067 включаются в мостовую схему с обмотками выходного трансформатора ЗГ. Обмотки преобразователя питаются стабилизированным напряжением 1,5 В частотой 9—14 кГц от ЗГ. Равно-

весне моста при одинаковом числе витков, индуктивностях и полных сопротивлениях обмоток преобразователя наступает при среднем положении якоря преобразователя. При перемещении якоря преобразователя от среднего положения, вызванного изменением размера контролируемой заготовки, меняется индуктивность L его катушек, их индуктивное Х[ и полное сопротивление г, и на диагонали моста появляется напряжение, обусловленное разностью полных сопротивлений 2] и z2 обмоток преобразователя. Переменное напряжение с выхода моста поступает на усилитель напряжения (УН) и далее на фазовый детектор (ФД), который преобразует этот сигнал в постоянное знакопеременное напряжение. Постоянное напряжение поступает на усилитель постоянного тока (УПТ) и с его выхода на стрелочный прибор (МА) и на входы формировательиых команд (ФК).

|

Рис. 56. Функциональная схема индуктивного прибора БВ-4100 |

Последние являются пороговыми элементами с регулируемым уровнем срабатывания и включают электромагнитные реле при достижении выходным сигналом настроенного уровня. Реле выдают команды в цепи управления станка и включают сигнальные лампочки отсчетно-командного устройства.

С распространением круглошлифовальпых станков с ЧПУ возрос выпуск широкодиапазонных измерительных устройств. В них используют два способа отсчета перемещений измерительных губок, контактирующих с обрабатываемой поверхностью. В одном случае значение перемещения определяют с помощью преобразователя индуктоенна В другом случае губки скобы перемещают с помощью шагового двигателя, а о величине перемещения судят по числу импульсов (шагов), поданных на двигатель.

Широкодиапазонная измерительная скоба для шлифовальных станков с ЧПУ показана на рис. 57. Скобу шарниром 3 крепят к штоку / гидроцилиндра, с помощью которого она вводится в рабочее положение. Скоба имеет две подвижные каретки / / и 20, которые перемещаются по цилиндрическим направляющим 21 с помощью шарикового винта 5 с резьбой (левой и правой), и при его вращении каретки 11 и 20 перемещаются навстречу друг другу или расходятся. В каретках установлены разрезные шариковые гайки 12 и 22, конструкция которых позволяет выбрать зазор в шариковой передаче. Винт 5 вращается с помощью шагового электродвигателя 4 через зубчатые передачи 7—10. Шестерни 8 и 10 этих передач

1 Индуктосин — датчик обратной связи для непосредственного измерения линейных и круговых (в делительных столах) перемещений.

выполнены сдвоенными. Такая конструкция позволяет с помощью пружин устранить зазоры в зубчатых передачах. На каретках 11 и 20 установлены губки 13 и 18, снабженные измерительными наконечниками 14 и 16, контактирующими с обрабатываемой заготовкой 15. Верхняя губка 13 жесткая, а на нижней подвешен рычажок 17 с измерительным наконечником 16 и индуктивный преобразователь 19. Скоба работает следующим образом. По команде от программного устройства станка включается шаговый двигатель 4

|

Рис. 57. Широкодиапазоиная измерительная скоба |

и перемещает каретки 11 и 20 к заготовке 15. Когда верхний наконечник 14 коснется заготовки 15 и будет перемещаться вниз, корпус 6 скобы поворачивается, и упор 23 отходит от планки 2. В это же время нижний наконечник 16 также касается заготовки 15. Рычаг 17 поворачивается и перемещает якорь индуктивного преобразователя 19, пока тот не займет заданное положение. По команде преобразователя 19 шаговый двигатель 4 останавливается, и перемещение губок прекращается. Преобразователь 19 здесь использован как нуль — орган, по команде которого включается и выключается двигатель 4, и губки 13 и 18 перемещаются в соответствии с изменением размера детали. В этом случае размер или изменение размера определяется по числу импульсов, поступающих от генератора в шаговый двигатель скобы. Для управления циклом можно использовать также аналоговый сигнал преобразователя 19.

Находят применение измерительные устройства, основанные на электроемкостных методах измерения (электроемкостные датчики). Главным элементом в электроемкостных датчиках являются конденсаторы, одна пластина которых неподвижна, а другая связана с наконечником. Изменение емкости таких конденсаторов под воздействием измеряемой механической величины может осуществляться либо за счет изменения зазора между пластинами, либо за счет изменения площади взаимного перекрытия пластин при неизменном зазоре. Электроемкостные приборы обладают высокой точностью и надежностью, стабильностью и чувствительностью, малым потреблением электроэнергии. К недостаткам электроемкостных датчиков можно отнести сложность их изготовления и эксплуатации.

Измерительно-управляюшие устройства находят применение для измерения до начала обработки, в процессе обработки, после обработки, они бывают и комбинированными. При измерении до начала обработки заготовки проверяют в целях отсортировки бракованных с предыдущей операции, рассортировывают заготовки по припуску и группируют. Измерение в процессе обработки позволяет следить за изменением размеров и при достижении заданного размера подать соответствующую команду. К достоинствам такого устройства можно отнести возможность автоматизировать цикл обработки, исключить влияние на точность обработки износа круга, тепловых и силовых деформаций станка и детали.

Устройства для измерения после обработки находят применение для проверки годности обработанных деталей, для рассортировки иа размерные группы и для подиаладки и компенсации размерного износа круга, для управления работой станка. Такие устройства часто располагают вне рабочей зоны станка, поэтому они не подвергаются влиянию нагрева и вибрации, действию охлаждающей жидкости. Точность измерения такими устройствами выше, чем измерения в зоне обработки.

При комбинированных ИУУ одно устройство измеряет детали в процессе обработки и управляет автоматическим циклом, а другое — вынесенное из зоны температурных процессов, воздействия СОЖ, абразивной пыли и пр., реагирует на смещение наладки станка, подналаживая первый измерительный прибор.

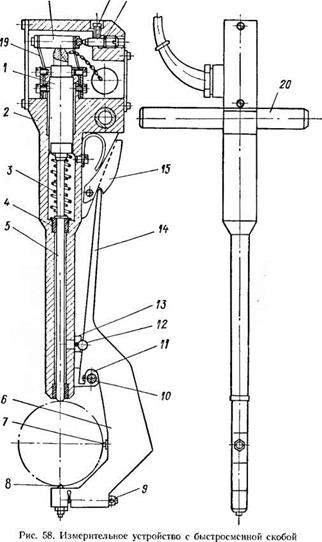

На рис. 58 изображена конструкция измерительного устройства с быстросменной скобой, разработанной в Алтайском научно-исследовательском институте технологии машиностроения (АНИТИМ). В корпусе измерительного устройства 2 на фторопластовых втулках 4 перемещается измерительный шток 5 под воздействием пружины 3 при измерении диаметра заготовки в процессе обработки. Наконечник индуктивного датчика 1 соприкасается с измерительным штоком 5 и следит за его перемещением. Индуктивный датчик 1 преобразует механическое перемещение в электрический сигнал и выдает его в электронный блок типа АНИТИМ 357, который преобразует поступающий сигнал в соответствующие команды для измерения режимов обработки или прекращения шлифования по достижении заготовкой требуемых размеров. Измерительное устройство в процессе контроля базируется на поверхности обрабатываемой заготовки при помощи быстросменной скобы 6 с двумя алмазными опорными наконечниками 7 и 8. Наконечник 8 имеет винтовую настройку 9, которая служит для точной установки скобы на заданный размер при аттестации скоб на контрольно-измерительном пункте.

Точная установка скобы при ее смене на измерительном устройстве осуществляется за счет цапфы 12, которая входит в базовую призму 13. Относительно базовой призмы 13 при изготовлении измерительных устройств устанавливается среднее положение штока индуктивного датчика. Наконечник скобы 11, армированный твердым

|

|

|

18 |

|

17 W |

сплавом, опирается на штифт серьги 10, а цапфа 12 прижимается к базовой призме 13 усилием деформации стебля 14 при его фиксации на защелку 15. Такая конструкция скобы обеспечивает точную установку се относительно, измерительного штока 5 и одинаковое усилие фиксации, создаваемое упругим’ стеблем Г4 скобы 6 как при ее аттестации, так и в рабочем положении, что исключает погрешность установки и обеспечивает изготовление деталей с точностью размера, установленного при аттестации скобы.

Точная установка положения штока датчика / относительно базовой призмы 13 производится механизмом точной настройки по специальной установочной мере. Механизм точной настройки состоит из планки 18, подвешенной на плоских пружинах 19, на которую опирается головка индуктивного датчика /. Перемещение планки 18 микровинтом 16 создает мнкроподачу вертикального перемещения датчика 1. После точной установки положения штока датчика 1 относительно базовой призмы 13 микровинт 16 фиксируется опорным винтом 17 и пломбируется. Цапфа 20 служит для крепления измерительного устройства к специальной подвеске плавающего типа, которая устанавливается на станке.

Измерительное устройство с быстросменными скобами не требует дополнительной наладки после смены скобы. Индуктивные датчики измерительных устройств взаимозаменяемы. Время, затрачиваемое на смену скобы, 5 с. Для смены скобы необходимо нажать защелку 15, при этом скоба расфиксируется и снимется. Для установки скобы необходимо деформировать стебель скобы 14 до его установки на защелку 15. Применение измерительных устройств активного контроля с быстросменяемыми скобами позволит исключить трудоемкую и непроизводительную операцию наладки измерительного устройства на заданный размер по образцовой детали на станке, а также централизовать настройку, проверку и хранение скоб.

В последнее время находит применение на шлифовальных станках устройство цифровой индикации, которое представляет собой табло. На табло высвечивается информация в цифровом виде. Такое устройство позволяет осуществить визуальное наблюдение за текущими перемещениями по одному, двум или трем координатам. Блок индикации предназначен для совместной работы с датчиками перемещений на базе бесконтактного сельсина, привязав его к ходовому винту. Контролируя вращение ходового винта, сельсин посылает соответствующие сигналы в электронное устройство блока цифровой индикации. Блок обеспечивает индикацию знака координаты контролируемого перемещения по отношению к установленному началу отсчета, сброс на нуль показания на индикаторном табло, введение произвольного значения координаты со знаком плюс или минус и дальнейший отсчет от этого значения. Точность индикации 5 мкм.

На передней панели блока индикации расположены кнопки управления и переключатели предварительного набора координат, а также индикаторный прибор для отсчета показаний. Информационным признаком контролируемого перемещения является разность фаз измерительного сигнала, поступающего с выходной обмотки сельсина, и опорного сигнала с той же частотой следования, формируемого в блоке индикации. Измерение разности фаз измерительного и опорного сигналов осуществляется в блоке цифровым методом.

Достоинства станков, оснащенных устройствами цифровой индикации: повышение точности выполнения размеров; сокращения времени за счет совмещения обработки и измерения; удобство считывания всех размеров в одном месте на табло; снижение утомляемости рабочего.