Автоматические загрузочные приспособления применяются для питания штучными заготовками шлифовальных станков-автоматов, работающих обособленно или встроенных в автоматические линии. При автоматической загрузке оператор обеспечивает лишь пополнение запаса заготовок в емкости приспособления, питание станков осуществляется автоматически. В тех случаях, когда станки работают в автоматической линии, емкость загрузочного приспособления пополняется лишь на первом станке, далее полуфабрикаты поступают последовательно от станка к станку по специальной транспортной системе.

В состав загрузочного устройства входят следующие узлы:

бункер, в который засыпаются заготовки; из бункера заготовки выдаются в ориентированном положении, ио в разные интервалы времени, так как производительность бункера не является строго постоянной; в состав бункера иногда входит захватно-ориентирую — щее устройство, которое служит для захвата детали и ее ориентации;

магазин — накопитель заготовок, ориентированных в пространстве, питающий рабочий механизм станка в периоды уменьшенной производителытостн бункера и накапливающий их в периоды его увеличенной производительности;

питатель — механизм, подающий заготовки к рабочим органам станка в определенные промежутки времени, т. е. ориентирующий их во времени;

лоток — направляющий детали от бункера к магазину и затем от магазина к рабочим органам станка.

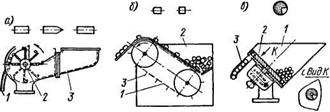

Основным фактором, влияющим на производительность бункерно-загрузочных устройств, является механизм ориентации. Для повышения производительности таких устройств их оснащают механизмами для одновременного ориентирования нескольких деталей, которые затем отводятся в лоток. Наивысшая производительность достигается у бункерных загружателей с параллельно непрерывным способом ориентации. Принцип работы такого устройства представлен на рис. 43, а. На оси / расположено восемь крючков, которые захватывают заготовки, загруженные в бункер 3, и выдают их в отводящую трубку 2. На рис. 43, б показано устройство, в котором ориентирующие позиции расположены на бесконечной ленте /. Лента является дном бункера 2, при движении ленты заготовки захватываются стержнями 3 и выводятся из бункера. В конструкции, показанной иа рис. 43, а, ориентирующие позиции выполнены в виде отверстий, расположенных по окружности диска 2, являющегося одновременно дном бункера /. Детали, западающие в эти отверстия, отводятся По трубке 3. Наличие большою количества позиций ориентирования предопределяет относительно высокую производительность таких устройств.

В загрузочном приспособлении магазинного тина (рис. 44, а) имеется питатель 3 (загружатель), действующий синхронно с другими исполнительными органами с самостоятельным приводом. Питатель захватывает из лотка / по одной заготовке 2 и подает ее в зону обработки. Для увеличения емкости лоток удлиняют, ему придают различные формы в виде зигзага, спирали и т. п.

|

Рис. 43. Бункерные загружатсли с параллельно-непрерывным способом ориентации: а — барабанный; б — ленточный; в — дисковый |

Для повышения .надежности действия, т. е. способности заготовки перемещаться самотеком без задержек, заклинивания и потери ориентации в лотке применяется поперечное движение опорной плоскости лотка, достигаемое при помощи толчков, вибраций, возвратно — поступательного, вращательного и качателыюго движений. Сила трения между плоскостью лотка и заготовкой при этом значительно уменьшается, и последняя скользит равномерно при наклоне лотка к горизонтальной плоскости на угол значительно меиьший угла трения.

Бункерные приспособления (рис. 44, б) состоят из емкости /, в которой сосредотачивается запас неориентированных заготовок. Эти приспособления снабжаются ориентирующими и захватывающими устройствами 2, которые выбирают заготовки 3 и подают в ориентированном виде в транспортное устройство 4.

Наибольшее распространение имеют лотковые магазины, представляющие собой лотки, заполненные заготовками, по которым последние перемещаются к питателю. Вибролотки (рис. 45) состоят из массивного основания /, на котором жестко установлены кронштейны с плоскими пружинами 4. Верхние концы пружин через кронштейн 5 жестко связаны с лотком 3. На основании / установлены кронштейны с электромагнитами 2 и катушками 6. В кронштейне 5 расположен пакет полосок трансформаторної о железа, служащий подвесным якорем для электромагнита. К катушкам подводится изменяющееся по величине напряжение, что вызывает притяжение якорей электромагнитами. Сила притяжения магнитов изменяется,

|

так как по катушкам протекает переменный ток, а лоток, поддерживаемый пружинами, начинает раскачиваться относительно основания. Направление колебаний определяется наклоном пружин 4 к основанию 1. При колебании лотка под углом к горизонтальной плоскости будет происходить движение заготовок по лотку в определенном направлении (по стрелке К)-

|

Подача заготовок в круглом бункере вверх по наклонному лотку возможна благодаря передаче чаше круговых колебаний, имеющих амплитуду 0,05—1.5 мм, а частоту 25—50 Гц.

Питательные механизмы осуществляют подачу заготовок из магазина в зажимное приспособление. Цикл работы питательного механизма соответствует циклу обработки заготовки. Этот механизм ориентирует заготовки по времени так же, как и другие механизмы, ориентируют их в пространстве.

Применяют два типа питательных механизмов: отсекатели и питатели. Отсекатели служат для отделения от общей массы по одной заготовке, поступающей затем самотеком к рабочей зоне, что обеспе-

|

чивает регулирование поступающих из магазина заготовок. Отсекатели подразделяются на штифтовые, кулачковые и барабанные (рис. 46. а—е). Штифтовые отсекатели отличаются іем, что в одном

![]()

случае у них прямолинейное движение штифтов, в других — кача — тельное. В обоих вариантах работа отсекатели заключается в поочередном действии двух штифтов. из которых один удерживает очередную заготовку, а другой — все остальные.

случае у них прямолинейное движение штифтов, в других — кача — тельное. В обоих вариантах работа отсекатели заключается в поочередном действии двух штифтов. из которых один удерживает очередную заготовку, а другой — все остальные.

Недостатками штифтовых от — секателей является возможное наскакивание штифтов на заготовки или проскакивание заготовок при нейтральном положении штифтов и невысокой производительности.

У кулачковых отсекате — лей вместо штифтов имеется пара кулачков, установленных под некоторым углом так, что при вращении один из них выпускает очередную деталь, а второй удерживает массу заготовок. Барабанные или дисковые отсекатели представляют

собой различного вида диски с выемками под заготовки. При повороте диска на некоторый угол он захватывает заготовку и

подает ее, одновременно удерживая остальные. Скорость действия отеекателей зависит от приводного механизма и скорости перемещения заготовки.

Питатели по своему устройству бывают шиберные, мотылевые, барабанные, валковые, фрикционные и др. Наиболее широкое

распространение получили шиберные питатели, осуществляющие подачу заготовок посредством возвратно поступательно движущегося ползуна (рис. 47). Верхняя плоскость корпуса питателя должна быть ниже лотка на с = 0,15-у0.2 мм, так как в противном случае очередная заготовка, находящаяся в магазине, западает в промежуток между выемкой и заготовкой и оттесняется корпусом передней стенки лотка.

|

|

При вертикальной стенке западание заготовки происходит на меньшую глубину, хотя при этом попадание заготовок из лотка затруднено.

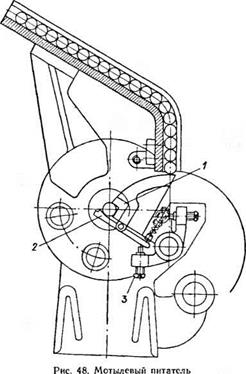

Мотылевьж питатель (рис. 48) отличается тем, что его несущий орган — корпус совершает возвратно-качательное движение на осн или валике, расположенных ниже захвата. Питатель снабжен сменным захватом / с прижимной губкой 2. Губка при подходе к центру шпинделя станка отжимается болтом 3, после чего заготовка заталкивается в патрон.

Барабанные питатели во время работы совершают цикличные вращательные движения. На несущем органе питателя располагается несколько одинаковых захватов. Эти питатели требуют специального

механизма для сообщения вращения, а потому их стоимость выше других. Основное преимущество их заключается в том, что в них совмещаются функции загрузки заготовок и разгрузки обработанных деталей. На рис. 49 показан барабанный питатель. Как только выемка / захвата барабана 2 окажется против выходного отверстия лотка 4 загрузочного приспособления, в него западает заготовка. Затем барабан поворачивается храповым или мальтийским механизмом на часть оборота и заготовка подается к месту обработки. При дальнейшем повороте обработанная деталь выбрасывается специальным устройством 3 или под « действием собственной массы.

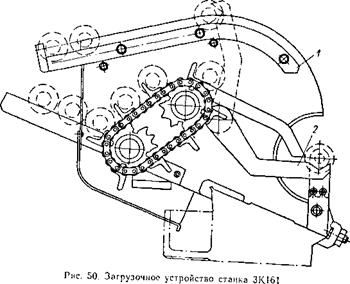

На рис. 50 показано загрузочное устройство к круглошлифо — валыюму станку. Поворотом двух рычагов (рук) 2 заготовка поднимается с призм и подается на лоток /. Масло, попадая в гидравлический цилиндр загрузки, перемещает поршень-рейку, обеспечивая поворот рычагов при разгрузке. Одновременно поворачивается транспортное устройство и очередная заготовка выводится в исходное положение для загрузки. При обратном движении рычагов заготовка, подлежащая шлифованию, двигается следом за рычагами до тех пор, пока не поместится на призмы. При переналадке загрузочное устройство может быть использовано для загрузки разных заготовок.

На рис. 50 показано загрузочное устройство к круглошлифо — валыюму станку. Поворотом двух рычагов (рук) 2 заготовка поднимается с призм и подается на лоток /. Масло, попадая в гидравлический цилиндр загрузки, перемещает поршень-рейку, обеспечивая поворот рычагов при разгрузке. Одновременно поворачивается транспортное устройство и очередная заготовка выводится в исходное положение для загрузки. При обратном движении рычагов заготовка, подлежащая шлифованию, двигается следом за рычагами до тех пор, пока не поместится на призмы. При переналадке загрузочное устройство может быть использовано для загрузки разных заготовок.

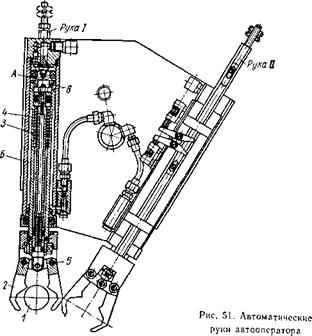

Основным отличием автооператоров от ранее описанных загрузочных устройств (бункеров и магазинов) является то, что они наряду с механизмом загрузки имеют также и механизм разгрузки, который может подавать

ориентированные обработанные детали на другой станок, в накопитель или иа транспортер для передачи на следующую операцию. При комплексной автоматизации заготовки обычно подаются к станку посредством транспортера. Перемещение заготовки с цепного магазина-транспортера в зону обработки и обратно осуществляется автооператором. Поворот автооператора на угол до 180“ производится реечным механизмом. Автооператор (рис. 51) имеет две «руки» Ось движения руки / расположена относительно вертикали под углом 7°, а ось движения руки // наклонена к оси руки / на угол 30°. Рука II служит для захвата и переноса заготовки из магазина-транспортера в зону обработки, т. е. на линию центров станка, рука I — для удаления готовой детали из зоны обработки и перемещения ее к магазину-транспортеру. Управление движениями рук и поворотом автооператора осуществляется с помощью гидравлики двухпозиционными золотниками с электромагнитами.

При подаче масла под давлением в полость А «рука» опускается вниз. Для подъема «руки» масло под давлением подается в полость б, при этом полость б соединяется со сливом 1. Зажим детали захватами 2 осуществляется под действием пружины 4. При разжиме детали масло под давлением подается в полость б, шток 3 опускается, сжимает пружину 4, поворачивает захват 2 на осях 5 и деталь освобождается.

Под промышленным роботом понимается быстропереналажи — ваемый автономный манипулятор с программным управлением,

|

|

|

|

позволяющим синхронизировать его взаимодействие с другими орудиями труда и выполнять при помощи своих исполнительных механизмов циклически повторяющиеся основные или вспомогательные элементы процесса. Исполнительная часть робота состоит из «руки» с захватом. Захват может иметь два и более пальцев для зажима и разжима. Рука с захватом может осуществлять три перемещения вдоль осей координат и три поворота вокруг этих осей.

В зависимости от сочетания движений исполнительного механизма («руки» с захватами, иногда вместе с колонной) роботы могут работать в одной из трех систем координат:

В зависимости от сочетания движений исполнительного механизма («руки» с захватами, иногда вместе с колонной) роботы могут работать в одной из трех систем координат:

1) сферической — повороты и вращения вокруг трех осей координат и перемещение вдоль вертикальной оси;

2) цилиндрической (рис.

52) — поворот вокруг вертикальной оси, перемещение вдоль двух осей координат х и г; в этой системе работает большинство моделей роботов;

3) декартовой — перемещение вдоль осей координат.

![]() Приводы роботов — гидравлические, пневматические,

Приводы роботов — гидравлические, пневматические,

электрические или комбинации из этих видов. Например, перемещение «руки» осуществляется при помощи гидроцилиндра, а зажим и разжим «кисти» захвата при помощи пневмоцилиндра.

Наиболее распространенные системы управления промышленными роботами: 1) позиционная от точки к точке, где программа задается на штекерной панели или барабане; 2) контурная, по непрерывной траектории, где программа задается па магнитной ленте.

Промышленные роботы находят применение для автоматизации загрузки и разгрузки деталей на шлифовальных стайках. Робот располагается в передней части станка на месте оператора и выполняет все его функции. Цикл обработки строится таким образом, что большую часть движений робот осуществляет в процессе обработки заготовки. Для этого после загрузки заготовки в патрон шпинделя робот двигается к месту складирования деталей, одним из захватов автоматической руки выбирает новую заготовку и переносит ее в зону обработки. По окончании обработки готовая деталь выгружается из патрона свободным вторым захватом «руки», в то время как новая заготовка загружается в патрон. В промышленном роботе совмещается большая гибкость исполнительного органа, обладающего высокой подвижностью и легкой переналадкой траектории и режимов движения, обеспечиваемые системой программного управления.

В общем случае наладка загрузочных и транспортных устройств заключается в следующем:

проверка надежности крепления и правильности соединения загрузочных устройств с рабочими элементами автомата;

отладка правильности хода заготовок в рабочую зону станка и регулировки величины ходов механизмов;

установление требуемой производительности устройства; регулирование датчиков, контролирующих наличие заготовок, переполнение лотков и т. п.;

установка ограждения, щитков, лотков для слива охлаждающей жидкости на загрузочном устройстве;

обкатка загрузочного устройства и станка на холостом ходу (при совместной работе), на рабочем ходу и устранение выявленных недостатков (неплавный ход, заклинивание, удары, самопроизвольное отклонение механизмов, чрезмерный нагрев подшипников н т. п.).