16. Автоматизация цикла шлифования

Обработка на шлифовальном станке осуществляется по определенному циклу. Под циклом понимается последовательность изменения режимов шлифования и связанное с ней изменение интенсивности съема металла.

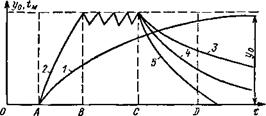

При врезном шлифовании путь, проходимый шлифовальной бабкой в направлении поперечной подачи, складывается (рис. 40): 1) из пути до точки встречи с обрабатываемой поверхностью, эта часть пути проходит по воздуху с форсированной подачей; 2) из пути при врезании в металл, когда происходит отжатие системы и создается натяг (участок АВ) эта часть пути проходит с ускоренной подачей, в четыре-пять раз превышающей скорость черновой подачи; 3) из пути, соответствующего слою металла, снимаемому при черновой подаче (участок ВС); 4) из пути, соответствующего слою металла, снимаемого при чистовой подаче или при выхаживании (участок CD).

Часть цикла, непосредственно связанную со съемом металла, условно назовем рабочим циклом. Из-за того что путь ОА пролегает по воздуху, его можно пройти с любой скоростью. Важно, чтобы своевременно подать сигнал на переключение на рабочую подачу.

|

Рис. 40. Путь, проходимый шлифовальным кругом: / — врезание при постоянной поперечной подаче; 2 —- ускоренное врезание; 3 — выхаживание замедленное; 4 — выхаживание без поперечной подачн; 5 — выхаживание ускоренное |

Технологическая система при шлифовании является упругой, поэтому интенсивность съема металла на протяжении рабочего цикла будет меняться. В начале цикла при врезании за счет упругого отжатия толщина снимаемого слоя металла меньше номинальной подачи иа глубину, затем металл снимается за счет созданной натягом силы, прижимающей круг к обрабатываемой поверхности.

Нарастание радиальной подачи t во времени на этапе врезания с равномерной скоростью подачи (неустановившийся процесс) описывается выражением

/ = /м(1 — е(‘“т)/1,<>)=/й(1 -£kC’^d’L

где /м — подача на глубину, мм/мин; уо — натяг технологической системы иа этапе установившегося процесса, мм; т — время, мин; с1л, — соответственно диаметр и длина обрабатываемой поверхности.

Кривые, характеризующие процесс врезания, изменяются с изменением жесткости системы с и режущей способности круга к. Таким образом, на первом этапе имеет место неустановившийся процесс съема металла и создается исходный натяг, соответствующий заданному режиму обработки. При этом различают врезание с постоянной скоростью подачи на протяжении цикла (кривая /) и ускоренное (кривая 2), когда скорость подачи при врезании больше рабочей на последующем этапе обработки, поэтому время иа создание натяга в системе будет меньшим.

На основе теоретического исследования удалось определить основные закономерности этапа врезания (нарастание отжатня, скорость съема металла, время на врезание и снимаемый при этом слой металла). Время на врезание прямо пропорционально площади поверхности обработки и обратно пропорционально жесткости технологической системы и режущей способности круга. Анализ показывает, что время врезания снижается с увеличением значения і (отношения скорости подачи при врезании и рабочей). Однако при отношении i>4-f-5 дальнейшее снижение времени врезания незначительно и им можно пренебречь.

Для перехода от этапа врезания к установившемуся процессу необходимо предварительно создать в системе натяг уо радиальной силой. Значение этой силы определяет интенсивность обработки, поэтому при достижении заданной мощности привода нужно подать сигнал на переключение на рабочую подачу. При установившемся процессе толщина снимаемого слоя становится примерно равной подаче в единицу времени. Разница между ними вызывается износом и изменением режущей способности круга. При круглом врезном шлифовании эта разность невелика и ею можно пренебречь.

В конце цикла при повышенных требованиях к точности обработки и к параметрам шероховатости поверхности обычно снижают натяг в системе. При этом упругая система возвращается в исходное положение, снижается шероховатость, исправляется геометрическая форма, повышается размерная точность обработки. Этот этап называют выхаживанием.

Теоретическим исследованием удалось определить основные закономерности этапа выхаживания (изменение натяга системы и съема металла во времени, время на выхаживание и снимаемый при этом слой металла). Изменение поперечной подачи (механизм подачи отключен) во времени на этапе выхаживания можно описать выражением

‘/ = /мЄ(-*ст>Лпс, г^>

На этапе выхаживания имеет место неустановившийся процесс съема металла. Различают три вида выхаживания: 1) с выключенной подачей (кривая 4) 2) замедленное, при котором с черновой подачи переходят на уменьшенную чистовую (кривая 3) 3) ускоренное, при котором шлифовальную бабку отводят от детали на размер, несколько меньший размера натяга в системе (кривая 5).

Время на этапе выхаживания

т=(лйдід)/(*с) In (Q’y/l/Qyj),

где Q’yn/Qyn — отношение удельных интенсивностей съема металла соответственно до и после выхаживания.

Под удельной интенсивностью съема металла Qyl в данном случае понимается объем металла, снимаемый в единицу времени и приходящийся иа 1 мм высоты шлифовального круга.

Различные механизмы поперечной подачи позволяют менять циклы шлифования. Этап врезания обычно осуществляется с ускоренной подачей. Основная обработка осуществляется с постоянной рабочей подачей или с затухающей скоростью подачи (замедленное выхаживание). Такой вариант рекомендуется при повышенных тре-

бованнях к качеству поверхности, точности формы и при малых припусках.

Кривые съема металла при выхаживании показывают, что в начале этапа уменьшение натяга и съема металла происходит интенсивно, а затем интенсивность съема металла резко замедляется. Поэтому на практике выхаживание прекращают при натяге, значение которого зависит от технических требований к точности обработки и шероховатости поверхности. Время выхаживания возрастает с уменьшением жесткости системы, снижением режущей способности круга и с повышением требований к параметрам шероховатости обработанной поверхности. Для уменьшения шероховатости достаточно при выхаживании снять слой металла 0,02 мм.

На рис. 41 показан график нарастания накопленного съема металла за рабочий цикл. Кривая / характеризует путь, проходимый

бабкой шлифовального круга; тангенс угла наклона а показывает интенсивность съема металла — минутную поперечную подачу. Так как технологическая система является упругой, то под воздействием нагрузки произойдет отжатие системы, поэтому фактический съем металла (кривая 2) будет отставать от пути перемещения шлифовальной бабки (кривая /). Отрезки, заключенные между кривыми / и 2, характеризуют отжатие системы. При выхаживании съем металла и подача бабки осуществляются за счет ранее созданного отжатия в системе, поэтому съем металла на этом этапе характеризуется кривой 3 и ограничивается величиной отжатия системы (отрезок а).

бабкой шлифовального круга; тангенс угла наклона а показывает интенсивность съема металла — минутную поперечную подачу. Так как технологическая система является упругой, то под воздействием нагрузки произойдет отжатие системы, поэтому фактический съем металла (кривая 2) будет отставать от пути перемещения шлифовальной бабки (кривая /). Отрезки, заключенные между кривыми / и 2, характеризуют отжатие системы. При выхаживании съем металла и подача бабки осуществляются за счет ранее созданного отжатия в системе, поэтому съем металла на этом этапе характеризуется кривой 3 и ограничивается величиной отжатия системы (отрезок а).

17. Автоматизация правки круга

В процессе обработки происходит изнашивание абразива, которое приводит к изменению размеров круга и обрабатываемой заготовки. При черновых режимах и работе с преобладающим самозатачиванием размерный износ происходит более или менее равномерно во времени. При получистовом и чистовом режиме и работе либо с преобладающим затуплением, либо при смешанном процессе (частичное затупление и частичное самозатачивание) размерный износ круга за период стойкости колеблется в пределах 0,01—0,05 мм и происходит неравномерно во времени: вначале быстрее, а по мере затупления медленнее.

Правка шлифовального круга осуществляется после полного, частичного затупления и непрерывно. После полного затупления круга с него снимается слой 0,05—0,25 мм за несколько проходов. Такой способ находит применение при работе с ручным управлением. После частичного притупления круга с него снимается слой в одни — два прохода. Достоинством этого способа является снижение колебаний режущей способности круга за период его стойкости. Способ

находит применение при работе с автоматическим циклом, например на станках автоматического цеха по производству подшипников качения.

На некоторых специальных станках (резьбо — и зубошлнфо — вальных) находит применение непрерывная правка круга, при которой время правки снижается либо перекрывается временем шлифования. На правку шлифовального круга затрачивается от 8 до 12 % рабочего времени шлифования.

Большое значение имеет определение момента подачи команды на правку, так как несвоевременная подача команды приводит либо к дефектам на обработанной поверхности, либо к повышенному расходу шлифовальных кругов.

С затуплением абразивных зерен на поверхности круга возникают автоколебания. Нарастание амплитуды автоколебаний может быть использовано для подачи команды на правку. Для приема сигнала на автоматическую правку необходимо устройство, состоящее нз вибродатчика, принимающего сигнал вибрации круга; полосового фильтра, пропускающего только частоту автоколебаний, и усилителя, через который подается команда на включение механизма для правки круга.

С затуплением абразивных зерен на поверхности круга возникают автоколебания. Нарастание амплитуды автоколебаний может быть использовано для подачи команды на правку. Для приема сигнала на автоматическую правку необходимо устройство, состоящее нз вибродатчика, принимающего сигнал вибрации круга; полосового фильтра, пропускающего только частоту автоколебаний, и усилителя, через который подается команда на включение механизма для правки круга.

На рис. 42 показана схема датчика для автоматической подачи команды на правку круга. В качестве преобразователя механических колебаний в электрические сигналы, пропорциональные их величине, выбран пьезоэлектрический акселерометр, который вырабатывает напряжение, пропорциональное ускорению колебаний.

Принцип действия прибора основан на том, что некоторые материалы обладают способностью вырабатывать электрический заряд, пропорциональный деформации. К таким материалам относится титанат бария. Пластина 2 из титаната бария приклеивается к основанию корпуса /, а сверху к пластине — сейсмическая масса 3, Если с помощью хвостовика с резьбой жестко закрепить основание корпуса 2 на узле станка, совершающем колебание, вместе с приклеенными к нему пластиной титаната бария и сейсмической массой, то последняя начнет совершать колебательные движения вместе с деталью. Эти движения будут происходить только в том случае, если собственная частота колебаний сейсмической массы значительно выше частоты колебаний детали. Сила давления сейсмической массы на пластину титаната бария, а следовательно, и заряд на ее гранях будут пропорциональны ускорениям, вызываемым колебанием станка. Механические вибрации преобразуются датчиком в пропорциональный электрический сигнал, который усиливается и подается на стрелочный указатель, показывающий усредненное значение уровня вибраций в заданной полосе частот.

Команда на правку в отдельных случаях осуществляется от счетного реле числа рабочих циклов. Устройство для подсчета

прошлифованных деталей работает следующим образом: готовая детали, выходя из зоны шлифования, замыкает контакты конечного переключателя и тем самым подается сигнал к счетчику. Иными словами, работа устройства основывается на том, что через равные интервалы времени шлифования подастся команда на правку круга. Такое устройство может успешно применяться при работе с частичным затуплением круга.

К достоинствам такого способа следует отнести относительную простоту устройства, но момент подачи команды на правку не увязан с действительным состоянием рабочей поверхности круга, с ее изменением за период стойкости круга и с действительной необходимостью возобновления работоспособности круга путем правки.