Скорость резания при шлифовании обычно не назначается, а определяется возможностями круглошлифовального станка. Для большинства шлифовальных станков окружная скорость вращения круга равна 30—35 м/с, кроме скоростных станков, допускающих скорости 50, 60, 80 и даже 120 м/с.

В нормативах режимов шлифования предусмотрена следующая последовательность выбора подач: сначала выбирают окружную скорость детали (круговую подачу) ид и определяют частоту вращения детали пд, затем — продольную подачу и в последнюю очередь — подачу на глубину. Такой порядок можно объяснить следующим. На стойкость круга и мощность шлифования все подачи влияют примерно в одинаковой степени, а иа температуру шлифования — по-разному. С повышением окружной скорости детали ил и продольной подачи s сокращается время воздействия высокой температуры и уменьшается опасность образования прижогов на обрабатываемой поверхности. С увеличением подачи иа глубину возрастает время воздействия температуры.

Величину окружной скорости детали vA выбирают по справочнику. Ее иижний предел дает возможность работы без прижогов. Следует учитывать, что с увеличением частоты вращения детали возрастают вибрации (особенно при обработке неуравновешенных заготовок), увеличивается разбрызгивание жидкости, повышается изнашивание центров, усиливается опасность вырывания заготовки из центров и т. п. Верхний предел для значения ня определяется работой без вибрации.

Продольная подача хд в долях высоты круга обычно принимается при черновом шлифовании с продольной подачей не более 0,8; при чистовом — 0,2—0,3. Значение подачи на глубину обычно назначают в последнюю очередь, исходя из допустимой удельной интенсивности съема металла Q„ (см. п. 2 в гл. I),

На удельный съем металла оказывают влияние условия обработки, в том числе жесткость технологической системы, характеристика и размеры круга, размер обрабатываемой поверхности, виброустойчивость станка, применяемый для пранки инструмент н режимы правки.

С повышением жесткости системы возрастают съем металла и стойкость круга, снижается время на выхаживание и исправление исходных погрешностей. Жесткость системы в отдельных случаях зависит от размеров обрабатываемой заготовки и круга. Так, при круглом наружном шлифовании жесткость системы возрастает с увеличением диаметра заготовки и уменьшением ее длины (отношения длины к диаметру).

Факторами, ограничивающими режим чернового шлифования, являются стойкость и удельный износ круга, соответствующие наименьшей себестоимости обработки, и мощность привода круга, а чистового — точность обработки, шероховатость поверхности и отсутствие на ней прижогов.

Шлифование — многофакторный процесс, поэтому при назначении режима необходимо учитывать условия обработки (свойства обрабатываемого материала, размеры обрабатываемой поверхности, припуск иа обработку, характеристику и размеры круга, средства и режим правки, жесткость системы и др.).

Силовые и тепловые деформации зависят от режима шлифования и влияют на точность формы. Одним из достоинств процесса шлифования является возможность снижать режим на протяжении цикла. Требования по точности обработанной детали должны быть учтены при проектировании цикла шлифования и назначении продолжительности выхаживания. Время на выхаживание т, их (при выключенной поперечной подачи) при круглом шлифовании находят по формуле

лгідТд In (Qya/Q’yj)

T, Uk———— Тс •

где (Зуд, Q(3 — удельный съем металла соответственно до начала и в конце выхаживания; k — режущая способность круга, мм3/(мин-Н); с — жесткость технологической системы, Н/мм.

Теоретическим исследованием удалось определить основные закономерности исправления исходных погрешностей. Режим должны рассчитывать таким образом, чтобы время шлифования было достаточным для исправления исходных погрешностей формы. Время шлифования, в течение которого исходные погрешности геометрической формы тд могут быть уменьшены и доведены до заданного техническими условиями значения А,, определяют по формуле

лг/дТд 1п(Ао/А«)

где До/А« — отношение между одноименными погрешностями геометрической формы соответственно до и после шлифования.

Из расчетной формулы следует, что время исправления исходной погрешности возрастает с увеличением площади поверхности обработки, отношения между одноименными погрешностями формы до и после шлифования, с уменьшением жесткости технологической системы и режущей способности круга.

Для рационального использования шлифовального станка необходимо совместно решить четыре уравнения, приведенных ниже, и сравнить время обработки с учетом основных ограничивающих факторов и условий осуществления процесса.

|

1. По точности обработки и жесткости системы. Основное время с учетом требований к точности, жесткости системы и основных условии обработки:

лг/д£д 1п(До/„)

Т1« ———— ;———

к с

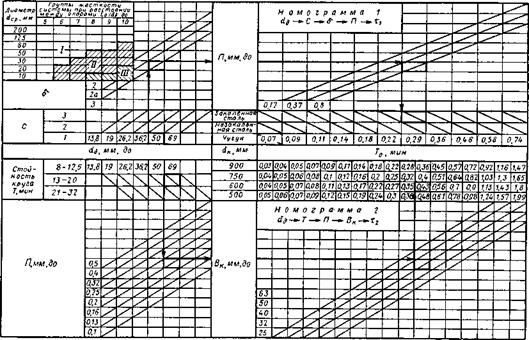

Графически можно решить уравнение по номограмме / (рис. 39).

2. По стойкости шлифовального круга. Основное время с учетом ограничений по стойкости круга

т2« (лгідідПТ0Ъ)/ВК,

где П — припуск на обработку. Графически решить это уравнение можно по номограмме 2.

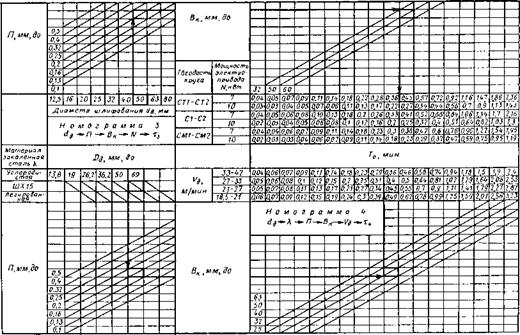

3. По мощности привода круга. Основное время с учетом ограничения по мощности

т3 «(ясілЬлПВл м)/

Графически решить это уравнение можно по номограмме 3.

4. Для закаленных сталей необходима также проверка на отсутствие прижогов. Основное время с учетом отсутствия прижогов (приближенный расчет)

т4« (ж*дГдЯ)/(>.ВкуГ),

где X — коэффициент теплопроводности металла. Это уравнение графически решают по номограмме 4.

Сопоставляя время обработки по всем четырем номограммам, можно установить технологические факторы, ограничивающие уровень режима шлифования, и активно управлять процессом обработки, добиваясь повышения производительности при обеспечении заданного качества обработки. Накопленные экспериментальные данные па основе этой методики нормирования при помощи ЭВМ дают возможность рассчитать режим обработки и нормы времени для всех видов шлифования и создать технологические основы адаптивного управления работой шлифовальных станков.

Пример. Определение основного (технологического) времени шлифования. Исходные данные: обрабатываемый материал — закаленная сталь, диаметр заготовки йл = 50 мм, длина 7,д=100 мм, расстояние между опорами 300 мм, точность обработки — ква — литет 7, припуск на обработку 0,2 мм (на сторону), круг диаметром 600 мм, высотой 40 мм, твердостью СТ1, мощность электродвигателя 7 кВт, скорость вращения детали 25 м/мин.

Технологическая система в первом приближении подразделена на три группы жесткости в зависимости от среднего диаметра заготовки Лл и расстояния между опорами, выраженного в средних диаметрах заготовки (рис. 39, номограмма 1).

1. При чистовом шлифовании необходимо определить время, в течение которого исходные погрешности формы могут быть уменьшены и доведены до заданного техническими условиями значения.

По номограмме 1 находим группу жесткости технологической системы. При диаметре обрабатываемой детали дл = 50 мм и расстоянии между опорами £„ = 300 мм отношение между 7,д/йд = = 6, что соответствует первой группе жесткости. По заданной точности обработки (номограмма построена для исходной погрешности по квалитету 12) и припуску на сторону 0,2 мм (до 0,37 мм) по номограмме (стрелка ведет вниз) определяем время обработки. В нашем случае для закаленной стали время обработки составляет 0,46 мин.

2. Основное время шлифования оцениваем в предположении, что ограничивающим фактором является стойкость круга между правками. Номограммой 2 пользуемся следующим образом. Исходя из диаметра обрабатываемой поверхности йл = 50 мм, производим расчет в предположении, что стойкость круга находится в пределах 13—20 мин. Далее переходим в поле номограммы для припуска 0,2 мм на сторону и доводим стрелку до этого значения. Переходим в поле номограммы для высоты шлифовального круга и доводим стрелку до Вк = 40 мм. В поле номограммы для диаметра круга доводим стрелку до значения £>к = 600 мм и получаем основное время шлифования 0,43 мин.

Сопоставляя полученные значения для времени обработки по номограммам / и 2, устанавливаем, что в заданных условиях точность является фактором, ограничивающим режим обработки.

3. Определяем время шлифования в предположении, что ограничивающим фактором является мощность электродвигателя главного привода. По номограмме 3, исходя из диаметра шлифования йл = 50 мм, припуска на сторону, равного 0,20 мм, и высоты шли — •фовального круга Вк = 40 мм (до 50 мм), определяем основное время шлифования (доводим стрелку до значений твердости круга СТ1 и мощности электродвигателя 7 кВт), равное 0,45 мин.

4. Определяем основное время шлифования в предположении, что ограничивающим фактором являются прижоги. Для этого используем номограмму 4. От диаметра шлифования с/л — 50 мм по стрелке переходим в поле номограммы для припусков и доводим стрелку до припуска на сторону, равного 0,40 мм. Далее доводим стрелку до значения высоты шлифовального круга Вк = 40 мм и переходим в поле номограммы для определения времени шлифования. С учетом, что скорость детали равна 25 м/мин, доводим стрелку до диапазона 21—27 м/мин и получаем основное время шлифования, равное 0,43 мин.

Сопоставляя время шлифования по всем четырем номограммам, получаем, что фактором, ограничивающим режим обработки для нашего примера, являются требования к точности обработки.

Если бы деталь изготовляли из легированной стали и скорость

ее была 20 м/мин, то основное время шлифования при режиме без прижогов составило 0,62 мин. При этом фактором, ограничивающим режим шлифования, было бы требование отсутствия прижогов, и разница времени обработки при разных ограничивающих факторах составляла 44 %.