Шероховатость поверхности — это размерная характеристика микронеровностей. При обработке деталей на обрабатываемой поверхности образуются мелкие неровности, выступы, впадины. Эти неровности имеют очень малые размеры, измеряемые при шлифовании десятыми и сотыми долями микрометра. Высота неровностей профиля шероховатости (или шероховатость) влияет на эксплуатационные качества сопрягаемых деталей (рис. 19).

|

Среднее арифметическое отклонение профиля Ra — среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины /. Оно приближенно определяется нз выражения

|

|

|

П |

|

|

Высота неровностей профиля по десяти точкам Л, — среднее расстояние между пятью высшими н пятью низшими точками измеряемого профиля в пределах базовой длины:

где Hi, Нз……… #9 — ординаты высших точек; Ні, /Л……………… Ни,—

ординаты низших точек, измеренные от лнннн, эквидистантной. средней линии, и не пересекающих профиль.

Средний шаг поверхностей профиля Sm — расстояние между точками пересечения соседних участков измеряемого профиля, имеющих положительную производную по средней линии профиля:

![]() =- I

=- I

п и где п — число шагов в пределах базовой длины.

Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины:

П

![]() 1 I S’,

1 I S’,

где Si — шаг неровностей по вершинам; п —- число шагов неровностей по вершинам в пределах базовой длины.

Опорная длина профиля ір — сумма длин отрезков, отсекаемых на выступах измеряемого профиля линией, эквидистантной средней линии, в пределах базовой длины;

|

П

|

где Ь, — длина отрезка, отсекаемого на выступе измеряемого профиля линией, эквидистантной средней линии, в пределах базовой длины; п — число отрезков, отсекаемых на выступах измеряемого профиля линией, эквидистантной средней линии, в пределах базовой длины.

Относительная опорная длина профиля tp — отношение опорной длины профиля к базовой длине 1р—(цР/1) 100, где р — уровень сечения профиля.

Опорная кривая профиля — графическое изображение зависимости значений относительной опорной длины профиля от высоты ее расположения относительно линии выступов.

Волнистость поверхности — это ряд повторяющихся возвышений и впадии с относительно большим шагом. В отличие от шероховатости поверхности волнистость характеризуется неровностями, имеющими значительно больший шаг, чем неровности, образующие шероховатость. По высоте шероховатость и волнистость оказываются близкими. Границы между шероховатостью, волнистостью и погрешностями формы можно установить по значению отношения шага S к высоте R неровностей. Неровности, у которых отношение S/R<50, относят к шероховатости, при!000>S//?^50 — к волнистости и при S/R> 1000 — к отклонениям формы.

Волнистость обычно является следствием относительных радиальных колебаний шлифовального круга и обрабатываемой заготовки.

Шероховатость поверхности при наружном круглом шлифовании зависит от следующих факторов:

скорости подач, с увеличением которых высота шероховатостей возрастает;

окружной скорости круга, с увеличением ее возрастает количество абразивных зерен, участвующих в процессе шлифования в единицу времени, а это приводит к уменьшению глубины врезания отдельных зерен, что обеспечивает уменьшение шероховатости поверхности;

времени выхаживания, при выхаживании упругая система возвращается в исходное положение, при этом натяг в системе уменьшается, а вместе с ним и глубина внедрения абразивных зерен в обрабатываемую поверхность. Уменьшение глубины внедрения обеспечивает существенное уменьшение высоты шероховатости поверхности. Время выхаживания возрастает с увеличением поверхности обработки в системе, с уменьшением жесткости системы и режущей способности круга. Снижение натяга и уменьшение шероховатости поверхности происходит интенсивно в начале выхаживания, затем замедляется, поэтому время выхаживания обычно ограничивают;

зернистости круга, с уменьшением размеров абразивных зерен шероховатость поверхности уменьшается;

режима правки круга, с уменьшением продольной подачи алмаза на одни оборот круга уменьшается шероховатость. Применяя очень малую подачу алмазного инструмента при правке круга, можно получить параметр шероховатости R,, = 0,16-^0,04 мкм кругом зернистостью 40— 25. Однако с уменьшением подачи на оборот круга при правке снижается его режущая способность и увеличивается время правки:

твердости круга, параметр шероховатости поверхности в известном диапазоне твердостей уменьшается с увеличением твердости;

неравномерная твердость круга может быть источником вибраций и увеличения шероховатости обработанной поверхности;

материала связки круга, при работе кругами иа вулканптовой и бакелитовой связках с повышением упругих свойств связки шероховатость уменьшается, особенно, при использовании специальных кругов на бакелитовой связке с графитовым наполнителем, обладающим смазывающим действием;

времени работы круга после правки, с увеличением времени работы шероховатость увеличивается, что объясняется ухудшением микрорельефа образующей круга из-за неоднородности его износа, а также возрастанием амплитуды автоколебаний при притуплении круга;

свойств обрабатываемого металла, с уменьшением микротвердости высота микронеровиостей на поверхности черных металлов возрастает, особенно в тех случаях, когда абразивный материал не является оптимальным для обрабатываемого металла;

смазочно-охлаждающей жидкости (СОЖ), применение масла и масляных эмульсий взамен водно-химических растворов уменьшает шероховатость, загрязнение СОЖ приводит к увеличению шероховатости поверхности;

состояния станка, при повышенных зазорах в опорах на обрабатываемой поверхности появляются часто расположенные следы вибраций. При биении шпинделя на поверхности заготовки появляются длинные и редко расположенные следы вибраций, то же происходит при недостаточной балансировке электродвигателя.

При повышенных требованиях к параметрам шероховатости поверхности (Ra =0,32 4-0,04 мкм) применяют тонкое шлифование, которые, в;’свою очередь, требует:

хорошего состояния станка (безвибрационная работа, плавность малых перемещений);

тщательной балансировки круга;

малых подач при правке круга (для Ra = 0,08-^0,04 мкм — 0,01 — 0,025 мм/об, для R„ = 0,16-^0,08 мкм — 0,03—0,05 мм/об и для Ra = 0,32^-0,16 мкм — 0,06—0,08 мм/об); тщательной очистки СОЖ; легких режимов шлифования;

применения кругов на бакелитовой связке с графитовым наполнителем при припуске 0,02—0,05 мм и исходном параметре шероховатости Ra = 0,63н — 0,32 мкм или кругов на глифталевой связке.

Для контроля шероховатости шлифованных поверхностей примеряют следующие методы:

визуальный с помощью лупы или микроскопа; оптический метод с помощью двойного или интерференционного микроскопа;

метод ощупывания алмазной иглой;

![]()

пневматический метод, основанный на продувании сжатого воздуха через зазор между головкой прибора и контролируемой поверхностью.

Контроль шероховатости поверхности визуальным методом заключается в рассмотрении поверхности либо невооруженным глазом, либо с помощью лупы или микроскопа путем сравнения обработанной поверхности с эталоном.

К достоинствам способа относятся: наглядность, простота и быстрота проверки. Недостатки этого способа — субъективность

![]()

оценки, потребность в эталонах, быстрое изменение поверхности эталона. При визуальном контроле необходимо постоянное освещение, в противном случае отражение света от поверхности детали и эталона может привести к неправильной оценке шероховатости поверхности.

оценки, потребность в эталонах, быстрое изменение поверхности эталона. При визуальном контроле необходимо постоянное освещение, в противном случае отражение света от поверхности детали и эталона может привести к неправильной оценке шероховатости поверхности.

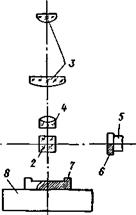

При оптическом методе применяют микроскопы сравнения (рис. 20). От лампочки / лучи света падают в призму 2, где разделяются на два направления. Часть лучей проходит через призму 2, диафрагму 6, срезающую половину поля зрения, попадает на поверхность эталона 5 и, отразившись от него, возвращается в призму 2. Отразившись от гипотенузы призмы, лучи попадают в объектив 4 ив половине поля зрения окуляра 3 дают изображение поверхности эталона 5. Другая часть лучей направляется гипотенузой призмы 2 вниз, проходит диафрагму 7 и, отразившись от контролируемой поверхности детали 8, возвращается в призму 2, проходит через объектив 4 и дает во второй половине окуляра 3 изображение поверхности контролируемой детали 8, расположенной рядом с изображением поверхности эталона.

Микроскоп сравнения имеет увеличение в 55 раз и поле зрения 2,8 мм. С помощью микроскопа можно различать шероховатость до R„ = 0,08 мкм.

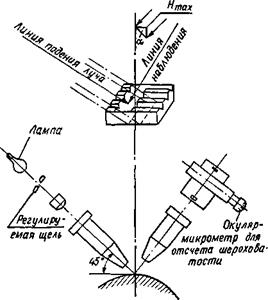

Более точная оценка параметра шероховатости поверхности возможна с помощью двойного микроскопа методом светового сечения. Этот метод заключается в том, что узкая полоска света, падая под углом 45° на контролируемую поверхность, отражается от нее в виде полоски, изогнутой соответственно гребешкам и впадинам этой поверхности (рис. 21), и становится видимой через окуляр. При помощи окулярного микрометрического винта производится отсчет параметра шероховатости поверхности. Видимая высота неровностей профиля шероховатости будет больше действительной. Действитель

ная высота подсчитывается по формуле R^ = H cos 45°, где Н — видимая высота неровностей профиля шероховатости. Двойной микроскоп позволяет измерять шероховатость ft, = 2,5-Ь 0,16 мкм.

Измерение шероховатости производится на профилографах — профилометрах путем преобразования перемещений алмазной иглы, ощупывающей шероховатую поверхность, в электрические сигналы, которые выводятся на регистрирующий прибор в виде значения параметра или записываются в виде профилограммы.

Профилограф-профилометр модели 203 выпускается заводом «Калибр» (Москва). Вертикальное увеличение прибора 400—200 000,

|

Рис. 21. Схема двойного микроскопа на основе метода светового сечения |

горизонтальное 2 — 40 000. Измерительное усилие 0,001 Н, что позволяет измерять шероховатость без повреждения поверхности деталей с покрытиями. Прибор позволяет оценивать шероховатость по ft, на базовых длинах от 0,08 до 2,5 мм в пределах ft, = 2,5-j-0,65 мкм. Прибор состоит из унифицированных блоков: стойки с кареткой, универсального столика, датчика, мотопривода, электронного блока С показывающим прибором и записывающего прибора. Действие прибора основано на принципе ощупывания исследуемой поверхности алмазной иглой с радиусом закругления 2—4 или 10—12 мкм и преобразования колебаний иглы с помощью индуктивного датчика.

Завод «Калибр» выпускает профилограф-профилометр модели 253, переносный прибор цехового типа. По шкале прибора проверяется параметр ft,. Погрешность показаний по профилограмме ±16%. Скорость трассирования при профилометрирований

0, 62 мм/с. Радиус острия ощупывающей иглы 10 мкм. Измерительное усилие ощупывающей иглы до 0,01 Н.

|

Электрическая часть прибора (рис. 22) состоит из датчика, электронного блока 7 с показывающим прибором 8 и записывающего прибора 9. Магнитная система датчика состоит из сдвоенного Ш-об- разного сердечника 1 с двумя катушками 4. Катушка датчика и две половины первичной обмотки дифференциального входного трансфор-

|

матора 6 образуют балансовый мост, который питается от генератора звуковой частоты 5. При перемещении датчика относительно исследуемой поверхности игла 3, ощупывая неровности поверхности, совершает колебания, приведя в колебательное движение якорь 2. Колебание якоря меняет воздушные зазоры между якорем и сердеч-

ником и тем самым вызывает изменения напряжения на выходе дифференциального трансформатора. Полученные изменения напряжения усиливаются электронным блоком, на выходе которого подключается записывающий или показывающий прибор.

Для измерения шероховатости У?2=0,1 -—0,025 мкм находят применение интерференционные микроскопы. Интерференция света — возможное усилие или ослабление световых волн при их наложении друг на друга. Микроскоп МИИ-1 (рис. 23) устроен следующим образом. От источника света 3 через диафрагму и линзы пучок света

направляется па разделительную призму 5, состоящую из двух склеенных между собой по диагональной плоскости призм. Эта плоскость наполовину посеребрена, в результате чего часть лучей проходит прямо сквозь призму и падает на эталонное зеркало 6, а другая часть лучей преломляется и падает на контролируемую поверхность детали 4. Лучи, отраженные от эталонного зеркала 6 и от контролируемой поверхности 4, вновь встречаются в разделительной призме 5 и направляются через линзу 2 в окуляр 1 прибора. Через окуляр можно наблюдать интерференционные полосы, изгиб которых соответствует микропрофилю поверхности, причем масштабом служит расстояние между серединами двух соседних темных (или светлых) полос, соответствующих длине полуволны света (для белого света 0,275 мкм). Таким образом, шероховатость определяется путем измерения размера стрелы изгиба одной полосы, полученный результат умножается на 1/2 длины световой волны и делится на измеренное расстояние между двумя полосами. Ширину и направление интерференционных полос можно регулировать. Окуляр снабжен окулярным микрометром. Измеряемый объект может перемещаться в продольном и поперечном направлениях. Прибор снабжен фотокамерой, встроенной в его корпус. Фотографирование производится на стеклянные пластинки, что повышает точность последующих измерений. Проявленные пластинки помещаются на проектор, и на экране обводится граничная линия средней полосы интерферограммы. Таким образом, получается профилограмма поверхности, подвергаемая далее обычной статистической обработке. На приборе можно производить и непосредственное измерение шероховатости, пользуясь окулярным микроскопом.