Постоянство положения осей вращения шпинделей шлифовального круга и заготовки оказывает влияние на погрешности формы и качество обрабатываемой поверхности заготовки. Повышение точности вращения шпинделя на подшипниках скольжения зависит от точности выполнения шеек шпинделя и от регулирования зазора между подшипниками и опорами (опорными шейками) шпинделя.

Чем больше величина зазора в опорах шпинделя, тем больше возможное перемещение оси вращения шпинделя и погрешность геометрической формы обрабатываемой поверхности и тем ниже точность обработки.

Недостатком подшипников скольжения является возникновение сухого трения при пуске и остановке станка, приводящее к повышенному изнашиванию подшипников. Только после достижения критической скорости вала возникает жидкостное трение. Кроме того, создание в опоре несущего масляного клина требует минимальных зазоров между валом и вкладышем. При большой частоте вращения шпинделя малые зазоры непригодны из-за значительных потерь

мощности и нагрева, а при малой частоте вращения большие зазоры не допускаются из-за малой жесткости клина. При переменных оборотах вала подшипник надо регулировать на разные значения зазоров. Однако это усложняет конструкцию.

мощности и нагрева, а при малой частоте вращения большие зазоры не допускаются из-за малой жесткости клина. При переменных оборотах вала подшипник надо регулировать на разные значения зазоров. Однако это усложняет конструкцию.

Для сохранения постоянства положения оси вращения станочного шпинделя переходят от подшипников с одним масляным клином к подшипникам с несколькими масляными клиньями, которые обеспечивают жидкостное трение и автоматически устанавливают постоянное давление. Такие опоры скольжения с применением самоустанавливающих — ся колодок создают высокую точность и устойчивость вращения шпинделя независимо от изменения нагрузки и теплового режима опоры.

Для решения этой же задачи применяют гидростатические опоры, где вал взвешивается в жидкой несущей среде под давлением. Если под действием нагрузки шпиндель приблизится к стенке корпуса опоры, то в этом месте уменьшится зазор, что соответственно увеличит местное сопротивление. При этом в прилегающих камерах давление повысится, а в противоположных — снизится и возникнет система сил, которая будет стремиться вернуть шпиндель в исходное положение. Таким образом, шпиндель поддерживается все время в уравновешенном состоянии.

Достоинство таких гидростатических опор (рис. 15): устойчивость вращения, широкий диапазон частоты вращения, износостойкость, возможность охлаждения, демпфирующая способность. У высокоточных шпинделей на гидростатических опорах амплитуда колебаний изменяется в пределах 0,1—0,5 мкм. Гидростатические опоры работают при любых нагрузках и числах оборотов в области жидкостного трения, пусковое трение у них отсутствует.

Используя гидростатические опоры шпинделя шлифовального круга, можно измерить усилие шлифования. В карман опоры вмонтирован датчик давления в виде миниатюрного полупроводникового

элемента, который измеряет давление в этом кармане. На выходе датчика получают сигнал, пропорциональный усилию шлифования.

Изменение давления в карманах гидростатической опоры может быть использовано для перемещения (подачи) шпинделя с высокой равномерностью. Механизм подачи показан на рис. 16. Специальные масляные карманы / предназначены для тонкой подачи шлифовальной бабки в радиальном направлении. Масляные карманы 2 в опорах шпинделя шлифовального круга предназначены для поддержания постоянства положения его оси вращения. Количество масла, подаваемое в карманы /, ограничивается регулятором-сервовинтилем 3. Управление циклом обработки осуществляется системой программно-

а)

|

го управления 4. Специальный сервовинтиль регулируется шаговым двигателем и перемещает шпиндель круга с помощью создаваемой в кармане разности давлений. Частота импульсов, подаваемых на шаговый двигатель, определяет скорость перемещения шпинделя, а их число — величину перемещения.

В последнее время получают применение аэростатические опоры, где вал взвешивается в потоке сжатого воздуха. Шейки вала отделяются от поверхности опоры тонким слоем сжатого воздуха, благодаря чему снижаются изнашивание и нагрев опоры, уменьшаются потери мощности на трение, повышается точность и улучшаются параметры шероховатости поверхности. Шпиндели на аэростатических опорах обеспечивают высокую точность и стабильность положения оси вращения. Воздух в опоры подается принудительно под высоким давлением. Радиальная погрешность вращения таких опор колеблется в пределах 0,03—1,2 мкм, значительно меньше погрешности формы шеек шпинделя.

Достоинства шпинделей на аэростатических опорах: малый коэффициент трения (меньше гидростатического), трущиеся поверхности разделяются сжатым воздухом;

повышенная точность благодаря тому, что шпиндель в процессе работы не нагревается и не возникают тепловые деформации;

погрешности вращения значительно меньше погрешностей геометрической формы рабочих шеек шпинделя за счет уравновешивания давления в карманах;

возможно использование широкого диапазона скоростей вращения шпинделя вследствие отсутствия его теплового расширения.

Для шпиндельных узлов находят применение опоры качений. В опорах качения точность вращения зависит от точности изготовления сопряженных деталей. Точность вращения подшипников качения зависит от эксцентричности отверстия внутреннего кольца по отношению к дорожке качения, некруглости и волнистости дорожек качения, а также от разноразмерности и некруглости тел качения.

В реальном подшипнике все источники биения совокупно воздействуют на движение оси вращения шпинделя.

Радиальный зазор в переднем подшипнике шпинделя оказывает большое влияние на работоспособность шпиндельного узла, в первую очередь на жесткость, нагрев и динамическую устойчивость шпинделя.

Для повышения точности подшипник качения в опорах шпинделей устанавливается с предварительным натягом. Это устраняет зазоры между кольцами и телами качения, кроме того, создаются упругие деформации, повышающие общую жесткость шпиндельного узла. Предварительный натяг осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулировкой во время сборки, а в радиальных шариковых подшипниках — смещением внутренних колец относительно наружных. Возможны конструктивные способы предварительного натяга шарикоподшипников сошлифованием торцов внутренних колец, установкой распорных втулок между кольцами или применением пружин, обеспечивающих постоянство предварительного натяга. Применение предварительного натяга шарикоподшипников значительно повышает их жесткость.

Влияние плавности малых перемещений. Для правильной работы круглошлифовального станка большое значение имеет повышение точности малых периодических подач и устранение неравномерности малых перемещений. Неплавность малых перемещений вызывается разницей величин сил трения статического (покоя) и кинематического (движения) на направляющих станка, что приводит к скачкообразным перемещениям, прерывистому движению с чередованием «прилипания — проскальзывания». Снижение разности сил статического и кинематического трения повышает точность и равномерность малых перемещений.

Установлено, что большое влияние на устойчивость движения оказывает смазка трущейся пары. Для повышения плавности медленных перемещений часто используют масло марки ВНИИНП-401, в состав которого входит очищенное масло индустриальное 12 с присадками алюминиевой соли стеариновой кислоты (для устранения скачков) и полиметалсилоксан (для устранения пены). Такое масло обеспечивает постоянные характеристики трения, не зависящие от времени неподвижного контакта и скорости скольжения, при этом точность установочных перемещений повышается, а критическая скорость снижается в 10—12 раз. Обычно гидродинамическая смазка осуществляется действием масляных клиньев. Но при этом имеет место опускание стола станка при остановке и наклон при реверсе, что снижает точность перемещений узлов станка. Недостатком направляющих скольжения станков является потеря точности вследствие износа, неравномерности движения при низких скоростях скольжения, низкая точность установочных перемещений, повышенная сила трения.

Уменьшение разности сил трения достигается также использованием направляющих качения вместо скольжения, применением в трущихся парах пластмасс. Направляющие качения обладают низким коэффициентом трения, что способствует получению равномерности и точности перемещения. Жесткость направляющих качения зависит от точности изготовления направляющих и тел качения. Жесткость направляющих с предварительным натягом значительно выше, чем направляющих без натяга и направляющих скольжения. Оптимальная величина предварительного натяга составляет 10— 15 мкм в зависимости от типа и размера тел качения.

Прецизионные шлифовальные станки оснащаются механизмами микроподач, предназначенными для подачи круга на конечном этапе обработки. Механизм должен допускать как непрерывную подачу, так и подачу отдельными толчками от 0,1 до 0,5 мкм.

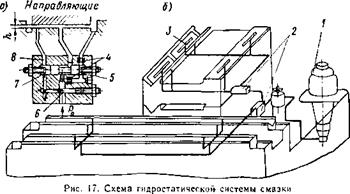

В целях повышения плавности точных перемещений шпиндельной бабки, стола и устранения износа направляющих применяют гидростатическую систему смазки направляющих. Гидростатическими называются направляющие жидкостного трения, в которых наличие масляного слоя обеспечивается системой автоматического регулирования подачи масла под давлением. Только этот тип направляющих работает в условиях жидкостного трения при малых скоростях движения. Гидростатические направляющие можно подразделить на две группы: 1) незамкнутые направляющие, не способные препятствовать разъединению основных сопряженных поверхностей; 2) замкнутые направляющие, способные воспринимать значительные опрокидывающие моменты.

Находят применение направляющие с гидроразгрузкой, где часть нагрузки воспроизводится давлением масла в карманах, образуемых продольными смазочными канавками. Сила трения в этих направляющих снижается уменьшением нормальной нагрузки и улучшением условий смазки. Направляющие с гидроразгрузкой проще, чем направляющие гидростатические и обеспечивают более высокую жесткость при меньшем снижении трения. Такие направляющие могут применяться, если опрокидывающие моменты незначительны, а основной нагрузкой является масса стола и обрабатываемой детали. Для гидростатических направляющих применяют масло индустриальное 20 для легких и средних и индустриальное 45 для более тяжелых станков.

Гидростатические направляющие обеспечивают высокую точность и равномерность перемещения стола с низким коэффициентом трения. Принцип работы этой системы (рис. 17) состоит в том, что с помощью насосной станции 1 масло под постоянным давлением подается к питающим отверстиям регулятора 2. Далее через дроссель 6 масло поступает в левую полость 7, а оттуда через каналы 8 и продольные канавки 3 под направляющие, где образуется постоянный слой смазки толщиной 0,02 мм, поддерживаемый регуляторами. В левой и правой полостях 5 и 7 с помощью дросселей 4 и 6 образуется разность давлений рі и р2, зависящая от размера зазора й. Если при внешней нагрузке или вследствие каких-либо других причин этот зазор начнет уменьшаться, тогда давление р возрастает

И поршень сместится вправо, открыв большую гцель для доступа масла. В результате этого давление под направляющими будет возрастать до тех пор, пока не восстановится заданный размер зазора /і, а следовательно, и давление р.

Шариковые винты. Для преобразования вращательного движения в прямолинейное находят применение винтовые пары качения, обеспечивающие высокий КПД. Наличие зазоров в подвижных

|

|

соединениях механических передач обусловливает несоответствие между движениями ведущего и ведомого звеньев передачи. Для уменьшения зазоров между витками резьбы ходового винта и гайки

|

|

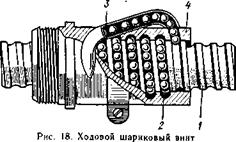

применяют шариковые ходовые винты (рис. 18). Канавки шарикового винта / и гайки 4 в осевом сечении имеют полукруглую форму. Несколько витков канавки плотно заполняются стальными шариками 2. В конце и в начале гайки имеются отверстия, соединяемые друг с другом наружной трубкой 3, предназначенной для возврата шариков. Зазор в такой передаче может быть значительно меньше, чем в обычной. Малый зазор сводит до минимума зону нечувствительности привода при трогании с места и реверсировании. Кроме того, использование шариковых ходовых винтов увеличивает КПД примерно в три — пять раз по сравнению с обычными винтовыми передачами. При этом значительно уменьшается сила подачи.

Одним нз основных параметров передач «винт — ганка качения» является угол контакта шариков, который влияет на жесткости, нагрузочную способность, момент холостого хода, износостойкость и КПД передачи. Оптимальной величиной является угол контакта 45°. Допуск на угол контакта, исходя из требований эксплуатации ±3°. Допуск на радиус профиля резьбы 5 мкм.

Достоинства конструкции с применением шариковых пар: повышение точности, плавности перемещений и повышение износостойкости; уменьшение массы и габаритных размеров; упрощение регулировки зазоров; уменьшение изнашивания контактных поверхностей; постоянство натяга по всей длине винта.

Применение шаговых электродвигателей. Механизмы подач, основывающиеся на гидравлическом управлении, иногда заменяются электромеханическим управлением. В качестве привода механизма поперечных подач шлифовальных станков иногда применяют шаговые электродвигатели, ротор которых дискретно поворачивается на малые углы (не более 1,5°), что позволяет получать малые величины подач. Шаговый двигатель — синхронный электродвигатель, в котором электромагнитные импульсы преобразуются в дискретные угловые или линейные перемещения.

Электромеханическая подача на основе шагового электродвигателя имеет ряд достоинств: широкий предел регулирования скорости перемещений; незначительное изменение температуры (не более 2 %); быстрый подвод, черновую подачу, чистовую и тонкую подачи, т. е. позволяет осуществлять многоэтапный цикл обработки; короткая кинематическая цепь, повышение жесткости; стабильность скоростей подач во времени, которые не зависят от вязкости масла; осуществление автоматического адаптивного управления применением команд шагового двигателя.