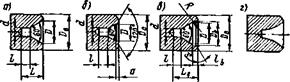

На наружных круглошлифовальных станках в большинстве случаев заготовка устанавливается па неподвижных центрах. На рис. 11 приведены формы центровых отверстий по

ГОСТ 14034—74. Точность устячо-вмі лиги говки при обр; и кс зависит от точности формы и Нол’!’. . с::: уютных центров станка и несущих поверхностей центровых огаерегий заготовки (или оправки). При несовмещении осев конусов и погрешностей их формы неизбежно возникает неполное прилегание несущих поверхностей отверстий заготовки к упорным центрам станка, что вызывает неравномерный их износ и неплавное вращение из-за скачкообразного характера пространственного перемещения заготовки и приводит к погрешностям формы обрабатываемых поверхностей.

По данным ЭНИИМСа, в зависимости от требуемой точности обработки некруглость центровых отверстий должна находиться в пределах до 4 мкм, а некруглость упорного центра 0,5—1,0 мкм. Шероховатость поверхности центровых отверстий должна быть в пределах Ra = 0,63-f-0,32 мкм, а упорных центров /?„ = 0,32-^0,08. При некруг-

|

Рис. 11. Формы центровых отверстий: а — с прямолинейной образующей несущего конуса и без предохранительного конуса; б — с предохранительным конусом; в — с предохранительной цилиндрической выточкой; г — с выпуклой образующей несущего конуса и без предохранительного конуса |

лых центрах или центровых отверстиях заготовки не имеют достаточной опоры и, смещаясь под действием усилия шлифования, копируют неточность центровых опор.

На точность установки влияет несовпадение углов конусности отверстий и центров, а также их несовмещение и непараллель — ность. Смещение осей вызывает неполное прилегание центровых отверстий заготовки к центрам станка, что вызывает неравномерность износа отверстий. Неполное прилегание центровых отверстий к центрам может вызвать также некруглость в поперечном сечении.

При повышенных требованиях к точности обработки закаленных заготовок центровые отверстия исправляют с помощью абразивных инструментов — конусов, заправленных по форме отверстия. Во всех случаях абразивный инструмент вводится в отверстие и поджимается к нему тарированной пружиной. Применяется несколько способов окончательной обработки центровых отверстий: сплошное шлифование, когда абразивный инструмент касается всей поверхностью отверстия, при этом исправления несоосности центровых отверстий не происходит; линейное шлифование, когда абразивный инструмент касается центрального отверстия по образующей, при этом заготовка вращается; линейное шлифование с осциллированием, когда абразивный инструмент касается центрового отверстия по образующей, заготовка вращается, абразивный инструмент совершает колебания в направлении образующей центрального отверстия.

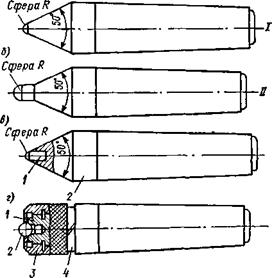

По ГОСТ 14034—74* предусмотрены центровые отверстия с дугообразной образующей несущего конуса и без предохранительного

конуса. Такая форма центровых отверстий не чувствительна к угловым погрешностям конусного центра и лучше удерживает смазку. При таких центровых отверстиях снижаются погрешности установки и повышается точность обработки. Однако в этом случае не устраняются погрешности, возникающие при несовмещении осей центровых отверстий заготовки и центров станка. Эти погрешности устраняются при сферической форме упорных центров станка, так

О)

|

Рис. 12. Сферические упорные центры: а, б — цельные: / — первого исполнения, II — второго исполнения, в — составной: / — вставка; 2 — корпус; г — шариковый: 1 — корпус; 2 — упорный шарик; 3 — крышка; 4 —- пружинная шайба |

как два сферических центра всегда соосны, зона контакта центров станка и центровых отверстий заготовки в процессе обработки сохраняется постоянной, а ее форма и размеры остаются неизменными (рис. 12).

Характерная особенность установки заготовки на сферические центры станка, являющаяся преимуществом этих центров, заключается в том, что заготовка совершает в пространстве простое вращательное движение вместо сложного скачкообразного движения при установке на конические упорные канавки. Такие центры исключают возможность точечного контакта. Сферические центры обладают повышенной стойкостью и хорошей смазываемостью, капиллярный эффект способствует удержанию смазки у площадки сферической поверхности.

Для передачи вращательного движения шпинделя станка к заготовке, установленной в центрах, применяется поводковый хомутик. Одним из источников возникновения погрешностей формы в поперечном сечении заготовки является широко применяемый однопле — чевой поводок, передающий крутящий момент от стайка к детали. Давление с поводкового пальца на хомутик передается последним на передний центр станка (через обрабатываемую, заготовку), а равное ему, но противоположное по направлению давление хомутика на поводок через планшайбу передается па шпиндель станка и вызывает отжатие заготовки под действием переменной горизонтальной силы. Поэтому при установке заготовки в центрах с применением одноплечевого поводка трудно обеспечить высокую точность формы обрабатываемой заготовки в поперечном сечении. Причиной некруглости заготовки является изменение величины и направления действия радиальной составляющей давления хомутика на поводок в течение одного оборота заготовки.

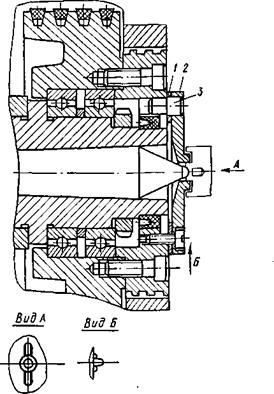

Снижения некруглости заготовки можно достичь применением торцевых поводковых устройств. На рис. 13 изображена поводковая планшайба, установленная на круглошлифовальном станке. Устройство имеет не менее двух ведущих кулачков. На одном из торцов заготовки выполняются несколько поводковых углублений в виде клиновых канавок или конусных углублений. Ведущие кулачки, рабочая часть которых соответствует форме поводковых углублений, входят в поводковые углубления детали и через их поверхность передают крутящий момент от станка. Точность расположения поводковых углублений относительно друг друга и относительно центрового отверстия достигается выдавливанйем последнего одновременно с поводковыми углублениями одним инструментом. Высокая точность изготовления инструмента в совокупности с высокой точностью изготовления поводковой планшайбы создает условия для симметричного приложения окружного усилия при шлифовании, что обеспечивает повышение точности установки заготовок.

Применение торцовых поводковых устройств одновременно обеспечивает снижение затрат вспомогательного времени, создает возможность обработать заготовки по всей длине без перезакрепления, что особенно важно в серийном производстве. Обработка заготовок с установкой на сферических упорных центрах станка обеспечивает повышение точности формы заготовок по сравнению с" обработкой на конических упорных центрах станка. Повышение точности формы заготовок достигается за счет исключения влияния неточности взаимного положения центров&х отверстий заготовки и взаимного положения центров станка. Передача крутящего момента от станка к заготовке посредством торцовых поводков также способствует повышению точности формы заготовки благодаря симметричному приложению окружного усилия.

При закреплении заготовки в патроне биение его или непостоянство положения его оси вращения увеличивают погрешности обработки. При повышенных требованиях к точности обработки заготовки устанавливаются на неподвижные жесткие опоры-башмаки и прижимаются упором или магнитным патроном. При этом исключаются погрешности, связанные с радиальным биением шпинделя изделия, и тем самым обеспечивается соосность обрабатываемой и базовой поверхности, но копируются погрешности базовой поверхности.

Вращение заготовке сообщается шпинделем изделия. Неподвижные опоры выставляются в радиальном направлении так, чтобы обеспечить смешение оси вращения заготовки относительно оси вращения шпинделя в определенном направлении на величину 0,15—0,5 мм. Возникающие при этом усилия в процессе вращения

|

Рис. 13. Поводковая планшайба; / — прокладка; 2 — планшайба; 3 — штифт |

шпинделя с заготовкой обеспечивают прижим последней к неподвижным опорам и устойчивую установку относительно шлифовального круга.

При шлифовании наружной поверхности установка на жесткие опоры осуществляется по обрабатываемой поверхности или по внутренней поверхности заготовки.

На рис. 14 приведен блок неподвижных опор для шлифования наружных колец шариковых подшипников.

Преимущества способа установки на неподвижные опоры: удобство и стабильность наладки благодаря простоте конструкции приспособления;

снижение влияния радиального биения заготовки в опорах шпинделя на точность и шероховатость при обработке, разгрузке шпинделя заготовки от радиальной нагрузки;

снижение погрешностей обработки по некруглости, иеперпен- днкулярности и разиостенности до долей микрометров;

снижение вспомогательного времени на установку и снятие деталей;

возможность обработки наружной (или внутренней) круглой поверхности и торца с одной установки.

|

1 г

Специальным конструкторским бюро по шлифовальному оборудованию разработана также установка на осевые жесткие опоры. В этом случае заготовка прижимается вращающейся электромагнитной насадкой к шести жестким торцовым и к двум радиальным опорам. Заготовка вращается с постоянным поджимом как к радиальным, так и к осевым неподвижным опорам, вследствие чего исключается влияние на точность обработки не только радиальных, но и осевых погрешностей приводного шпинделя станка.