Основное (технологическое) время при всех видах шлифования определяется по формуле

<м == ( Qv; / Qм) == (я/7)/(иas„<О,

где Qs — объем металла, подлежащий снятию с обрабатываемой поверхности, мм3; Q,, — режущая способность абразивного инструмента, мм3/мнн; Я — припуск на сторону, мм; F — поверхность обработки, мм3.

Так как режущая способность абразивного инструмента примерно пропорциональна высоте круга Вк, то съем металла на 1 мм высоты шлифовального круга можно принять как норматив режущей способности Qy,, = Q«/Sk. Этот параметр обычно называют удельным съемом металла. Физический смысл параметра заключается в том, что режущая способность абразивного инструмента определяет силовую нагрузку, воздействующую на абразивные зерна, которые находятся в зоне резания. Зависимость между Qи подачами при наружном круглом шлифовании с продольной подачей описывается следующим уравнением: Qv = vAs:ll%.

Средние значения [мм3/(мм• мин)] при разных видах круглого наружного шлифования равны:

,, Врезное Продольное

Черновое………………………………… 250-500 200—400

Получистовое………………………….. 100—200 80—160

Чистовое………………………………….. 40-80 32-63

Тонк°е…………………………… 16-32 12,5-25

При обдирочном шлифовании удельный съем металла достигает 1200—2400 мм3/(мм-мин).

В процессе шлифования на обрабатываемую поверхность наносится большое число рисок — следов воздействия отдельных абразивных зерен. Объем риски в основном определяется глубиной врезания отдельных зерен, что, в свою очередь, зависит главным образом от силы, вдавливающей зерна в обрабатываемую поверхность, свойств абразивного зерна и обрабатываемого металла. Число рисок, наносимых на обрабатываемую поверхность в единицу времени, зависит от числа абразивных зерен, подводимых кругом в зону резания, которое увеличивается с повышением окружной скорости круга.

Абразивное зерно отличается от металлического резца непостоянством формы и положения относительно обрабатываемой поверхности, поэтому различают несколько видов воздействия отдельных абразивных зерен на обрабатываемую поверхность, когда зерно вдавливается: 1) на очень малую глубину — происходит упругая деформация; 2) на большую глубину — пластическое оттеснение металла с выдавленными краями риски на поверхности (рис. 2, а); 3) на еще большую глубину, при которой на обрабатываемой поверхности образуется риска с отделением стружки (рис. 2,6).

![]()

На начальном этапе внедрения в металл абразивное зерно скользит с большим трением по поверхности, с увеличением глубины внедрения начинается отделение стружки. На процесс шлифования в области тонких срезов влияет округлость вершины зерна. Скругленная режущая кромка проскальзывает по обрабатываемой поверхности до тех пор, пока глубина внедрения не достигнет определенного значения. Длина пути проскальзывания зерна зависит от силы, вдавливающей зерно, и от радиуса округления его вершины. С затуплением абразивных зерен увеличиваются длина участка проскальзывания, силы резания и количество выделяемого тепла.

На начальном этапе внедрения в металл абразивное зерно скользит с большим трением по поверхности, с увеличением глубины внедрения начинается отделение стружки. На процесс шлифования в области тонких срезов влияет округлость вершины зерна. Скругленная режущая кромка проскальзывает по обрабатываемой поверхности до тех пор, пока глубина внедрения не достигнет определенного значения. Длина пути проскальзывания зерна зависит от силы, вдавливающей зерно, и от радиуса округления его вершины. С затуплением абразивных зерен увеличиваются длина участка проскальзывания, силы резания и количество выделяемого тепла.

Работоспособность абразивного инструмента зависит: от динамических нагрузок, приходящихся на него; прочностных характеристик абразивного зерна; прочности связки, удерживающей зерно в теле круга, и от температуры и контактных явлений, в’зоне резания.

При малых нагрузках происходит истирание кромок, сглаживание острых вершин абразивных зерен, их притупление и возникновение площадок износа (рис. 3, а) — все это приводит к ухудшению качества обработанной поверхности. С повышением нагрузки наблюдается поверхностное выкрашивание зерен (рис. 3, б) и их самозатачивание. При дальнейшем повышении нагрузки выкрашивание усиливается и переходит в объемное разрушение зерен (рис. 3, б), при этом возрастает степень их самозатачивания, повышается режущая способность круга. При еще больших нагрузках, когда превзойден предел прочности материала связки, происходит вырывание зерен из связки (рис. 3, г).

Шлифовальные круги в зависимости от их характеристики, режима обработки и правки, свойств обрабатываемого металла и других факторов могут работать в области;

преобладающего притупления, что характерно для чистового и тонкого шлифования;

притупления с налипанием металла на образивные зерна (это имеет место при обработке вязких металлов);

частичного притупления и частичного самозатачивания, при получистовом шлифовании;

преобладающего самозатачивания, что характерно для чернового и обдирочного шлифования, а также при обработке твердых сплавов.

Шлифовальный круг работает в облает преобладающего притупления при удельной интенсивности съема металла до 40 мм3/(мин — мм).

При интенсивности съема металла 40—400 мм3/(мин — мм) круг работает в области смешанного режима — частичного притупления и частичного самозатачивания.

Эксперименты показали, что все виды подач примерно в одинаковой степени влияют на стойкость круга, мощность шлифования и на шероховатость обработанной поверхности, поэтому для упрощения расчетов заменяют отдельные подачи их произведением. Это находит подтверждение и в зарубежной литературе. На температуру шлифования отдельные подачи влияют неодинаково.

Производительность при наружном круглом шлифовании повышается с увеличением высоты круга. Повышение производительности достигается также при одновременном шлифовании несколькими кругами отдельных участков поверхности. Следует помнить, что с увели-

|

Рис. 3. Виды износа абразивного зерна |

чением высоты круга возрастают силы резания и потребляемая мощность шлифования. Круги большой высоты можно применять на станках с повышенной жесткостью.

Повышение производительности при наружном круглом шлифовании достигается также при одновременном шлифовании нескольких участков поверхности. Такую обработку производят специально заправленным кругом большой высоты. Круги для обработки многоступенчатых деталей правят с помощью специальных копировальных устройств, позволяющих обработать более крутые профили и с малым давлением щупа на копирную линейку. Например, специальным гидрокопировальным устройством для правки профиля круга оснащен круглошлифовальный станок ЗТ161. Алмаз для правки закреплен в подвижной пиноли, которая перемещается на поперечных и продольных салазках. Поперечные салазки следуют по контуру шаблона. Палец прижимается к шаблону силой 5 Н. Тягой палец соединен с золотником. Масло из сети проходит через золотник по канавке на поршне, который прижимает приспособление для правки. Скорость перемещения продольных салазок регулируется бессту — пенчато.

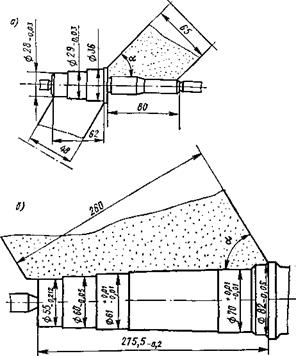

Наиболее распространенным видом концентрации обработки нескольких участков поверхности является одновременное шлифование торцов, цилиндрических и конических поверхностей методом врезания. При этом лучшие результаты могут быть получены при установке оси круга под углом а к оси детали (рис. 4, а, б).

Преимуществом одновременной обработки двух и более поверхностей является обеспечение соосности цилиндрических и конических участков, перпендикулярности между цилиндрической поверхностью и торцом детали.

Шлифование на автоматизированном многокруговом станке в сравнении с шлифованием па однокруговом имеет следующие преимущества: достигается соосность шлифуемых поверхностей, стабилизируется шероховатость обработанной поверхности, требуется меньше оборудования, производственных площадей и рабочих. Так как балансировка перемещающимися грузами на станках с многокруговой

|

Рис. 4. Установка шлифовального круга под углом к оси детали |

наладкой не предусмотрена, уравновешенность системы достигается за счет смещения тяжелой части каждого круга относительно предыдущего на определенный угол. Уравновешенность кругов, входящих в комплект на многокруговом станке, должна соответствовать высшему квалитету. Посадочное отверстие у таких кругов должно быть обработано с точностью 0,1 мм по диаметру, непараллельиость торцов — 0,1 мм, допуск по высоте круга ±0,13 мм.

Одновременная обработка детали при помощи нескольких шлифовальных бабок также применяется для повышения съема металла. Например, агрегатные станки, скомпонованные из отдельных самодействующих шлифовальных бабок, установленных под разными углами. Такие станки собирают из унифицированных узлов (бабки изделия, шлифовальные и задние бабки, станины, столы, приспособления для правки кругов)

Самодействующая шлифовальная бабка может автоматически осуществлять ускоренный подвод и отвод, подачу для обработки TOpiXOR боковой поверхностью круга, ускоренное перемещение до встречи крута с деталью, черн’овое и чистовое шлифование и выхаживание. Производительность на станках с несколькими шлифовальными бабками повышается не только в результате одновременной обработки нескольких поверхностей, но и благодаря сокращению количества установок детали, включений станка, уменьшению количества рабочих и др.

Увеличение диаметра круга также способствует повышению производительности. С увеличением диаметра круга возрастает период его стойкости, что позволяет повышать режим шлифования. При этом снижается и становится более равномерным размерный износ круга. При увеличении диаметра круга возрастают расходы на абразивный инструмент и стоимость правки, на амортизацию (в случае применения специального станка).