Экспериментальные исследования проводились на круглошлифовальном бесцентровом станке особо высокой точности мод. ЗМ182А. Условия шлифования заготовок диаметром 10 мм и длиной 95 мм из закаленной стали 45 (HRC 50—54) с исходной чекруглостыо 10— 15 мкм и шероховатостью поверхностей Rz=20 мкм приведены в табл. 5.5.

В качестве параметров точности обработки (зависимых параметров i/j) использовались следующие показатели: .юна Ли,.,, мгновенного рассеивания погрешностей диаметрального размера партии обрабатываемых деталей (;/,), мкм; средняя величина пекруглости Нк формы (!/■>), мкм; среднее значение шероховатости Rz их поверхностей (//.,), мкм.

Оценивалось влияние на точность и качество обрабатываемых деталей следующих режимных элементов: величины припуска под обработку t, частоты вращения ведущего круга v„, поперечной подачи при врезании s и продолжительности выхаживания 1В. Уровни рассматриваемых режимных факторов, а также интервалы их варьирования представлены в табл. 5.6.

Значения режимов обработки отдельных партий деталей по матрице планирования, построенной в соответствии с полурепликами 24-1 от полного четырехфакторного эксперимента 24, приведены в табл. 5.7.

При анализе закономерностей процесса формообразования поверхностей и определении скорости исправления исходной гранности на этапе выхаживания производилась запись колебаний формообразующих узлов станка в радиальном направлении. С этой целью на шлифовальную бабку и бабку ведущего круга со стороны рабочей зоны устанавливались вибродатчики. Регистрация колебаний осуществлялась с помощью виброизмерительной аппаратуры. Диапазон частот регистрируемых колебаний от 1,0 до 500 Гц.

Для выявления закономерностей формирования физико-механических свойств поверхностей деталей при

|

Режимный наладочный фактор |

Значение фактора |

|

Высота превышения оси заготовки А, мм |

7,5 |

|

Угол скоса опорного ножа ф, град |

30 |

|

Скорость вращения ведущего круга vB, м/мш |

40 |

|

Угол наклона оси ведущего круга ф, град |

0,5 |

|

Продольная подача при правке круга, м/мш: |

|

|

шлифовального |

0,15 |

|

ведущего |

0,1 |

|

Поперечная подача при правке на проход, мм: |

|

|

черновом |

0,02 |

|

чистовом |

0,005 |

|

Количество проходов правки: |

|

|

черновых |

2 |

|

чистовых |

1 |

наружном бесцентровом шлифовании на станке мод. ЗМ182 обрабатывались врезанием с последующим временным выхаживанием заготовки диаметром 5, 10 и 15 мм из стали 45 (HRC 50—52) и сталей ШХ9, ШХ15 (HRC 60—62). Исходная некруглость и нецилиндрич — ность заготовок 25—30 мкм, шероховатость поверхности Rz=20 мкм. Обработка каждой партии в количестве 35 штук велась при s=l,5 мм/мин, ^=0,06 мм и tB— 3 с после достижения температурной стабилизации станочной системы.

Измерение мнкротвердости поверхностей прошлифованных деталей производилось по наклонным шлифам, сориентированным вдоль образующей цилиндра. Угол наклона плоскости шлифа по отношению к образующей принимался равным 1,5°. Шлифы притирались на чугунной плите. Измерение микротвердости выполнялось на микротвердомере ПТМ-3 при нагрузке 0,98 И.

Рентгеновские съемки при рентгеноструктурном анализе поверхностей деталей производились на дифрактометре УРС50ИМ с рентгеновской трубкой БСВ-6, оснащенном сцинтилляционным счетчиком и счетно-ре — гистрирующим устройством ССД. Использовалось Fe—/(«-излучение. Дифрагированный пучок монохрома — тйзнровался с помощью фокусирующего кварцевого монохроматора. Запись дифрактограмм осуществлялась на автоматическом потенциометре ЭПП09МЗ. На нем при определении количества остаточного аустенита в прошлифованных поверхностях деталей регистрировались линии (110) мартенсита и (111) аустенита, причем в качестве соотношения интегральных интенсивностей этих линий, необходимого для оценки, принималось отношение соответствующих площадей, полученных путем планиметрирования рентгенограмм. Точность определения содержания остаточного аустенита при этом составляла ±5% от определяемого количества.

Содержание углерода в мартенсите поверхностных слоев деталей определялось на основании анализа распределения интенсивности в линии (211) — (112) мартенсита, а запись исследуемых дифракционных линий осуществлялась в интегральном режиме с частотой вращения счетчика 6,7-10-5 рад/с и скоростью движения диаграммной ленты регистрирующего потенциометра Л,:у К) 1 м/с. Концентрация углерода, растворенного в мартенсите поверхностного слоя деталей, находилась по ширине мартенситной липни (211) — (И2), а физическое уппфсиие линии а твердого раствора — методом

|

Таблица 5.6

|

|

Таблица 5.7

|

аппроксимации. При этом применялся эталон, полученный в результате низкого отпуска той же детали. Точность определения углерода в мартенсите в этом случае составляла ±15% от определяемого количества.

При изучении содержания углерода в мартенсите и количества остаточного аустенита по глубине поверхности производилось снятие слоев путем электрохимического полирования в электролите следующего состава: 640 мл Н3Р04 и 120 г Сг05 при плотности тока 2,5-10~5 А/м2.

В соответствии с «шаговым» принципом проведения многофакторных экспериментов последовательно реализованы отдельные строки полуреплик 24-1 от полного четырехфакторного эксперимента 24.

По результатам эксперимента, выполненного по матрице планирования, по расчетным формулам [55] определялись коэффициенты искомых зависимостей. Проверка значимости полученных коэффициентов bi, Ъц проводилась с помощью ^-критерия Стьюдента. Коэффициенты, для которых подтвердилась нуль-гипотеза при уровне доверительной вероятности Р—0,95, были отброшены. В результате получены следующие экспериментальные зависимости для режимных факторов в нормированном виде:

*/i=3,735+0,431×1—0,267xa+0,304xs+0,24×4+

+0,373x;lx2—0,347xaxs—0,120х3х4, (5.1)

&=2,651 +0,206X4—0,146X2+0,969X3+0,171X4, (5.2)

у3= 1,616+0,179X4+0,346X3—0,116х4. (5.3)

Проверка однородности дисперсий 52 (г/,-) зависимых параметров осуществлялась по критерию Кочрена. Расчетные данные, необходимые при проверке гипотез однородности дисперсий 52 (ijj) по критерию Кочрена, представлены в табл. 5.8.

Для всех рассматриваемых параметров г/5- гипотеза об однородности подтверждается при 5%-ном уровне значимости (выполняется неравенство аэ<0т).

Проверка адекватности этих выражений по критерию Фишера при 5%-ном уровне значимости показала (табл. 5.9), что расхождения между экспериментальными данными и соответствующими значениями параметров качества у, у2, Уз, полученными расчетным пу-

ігм но злннепмостим (Г*.I) — (5.3), незначимы. Таким образом, im.’iученные зависимости адекватно описывают результаты эксперимента п могут быть использованы для интерполяционных расчетов в рассматриваемых интервалах режимов шлифования.

После подстановки в уравнения (5.1) — (5.3) значении режимных факторов получены следующие зависимости показателен точности от режимов резания:

Лм,.„ 2,571—8,152/—0,016г;в4-l,803s-f0,148/в4-

4-0,298/нc—0,02ns—0,057s/B, (5.4)

7/й=0,6124-4,12/—0,006пЕ-f l,384s 4-0,06/в, (5.5)

tfz=0,8584-3,58/— 0,494s—0,039/в. (5.6)

Для проверки адекватности полученных зависимостей проведены дополнительные эксперименты при произвольно взятых значениях режимов резания в пределах установленных выше диапазонов. Сравнение полученных экспериментальных значений показателей точности обработки Дмгш Як и Rz с вычисленными по уравнениям (5.4) ■— (5.6) показало, что расхождение не превышает 8—10% и полученные зависимости могут быть использованы для обоснованного назначения режимов шлифования на станках исследуемой модели.

Степень влияния условий и режима шлифования на

![]()

|

Показатель точности |

Степень влияния фактора, % |

||||||

|

/(А.) |

*ь(*а) |

y*4> |

foE |

V |

S’E |

||

|

+ЧГН (f/l) |

+22,1 |

—14,3 |

+ 16,3 |

+ 12,8 |

і +20 |

18,6 |

—6,4 |

|

Як Ы |

+15,5 |

—И |

+73 |

+ 12,9 |

— |

— |

— |

|

Rz {Уз) |

+22,1 |

— |

+42,8 |

— 14,3 |

— |

— |

— |

процесс формообразования погрешностей обрабатываемых поверхностей деталей можно определить с помощью соотношений 2bifb0 и 2bij/b0 коэффициентов регрессии нз выражений (5.1) — (5.3). Величины этих соотношений, характеризующие вклад каждого фактора Хи а также их взаимодействий в изменение рассматриваемого параметра уи приведены в табл. 5.10.

Характер и степень влияния поперечной подача s на точность обработки зависят от сочетания значений других факторов, что обусловлено взаимосвязью отдельных элементов режима и одновременным их воздействием на процесс съема металла. Увеличение подачи s приводит к росту элементов сечения стружки, в результате чего усиливается воздействие силовых и температурных возмущающих факторов, возрастает амплитуда вибраций станочной системы и ухудшаются условия формообразования. Причем, как видно из табл. 5.10, подача s наибольшее влияние оказывает на величину некруглос — тн формы обрабатываемых поверхностей.

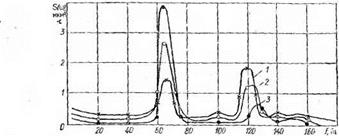

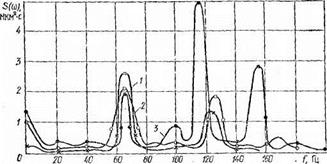

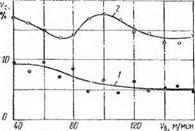

Зависимости энергетических характеристик спектра частот колебаний формообразующих узлов в радиальном направлении от величин подач (рис, 5.16) нллюстри-

|

Рис. 5.16. Характер частотного спектра колебаний формообразующих узлов станка мод. ЗМ182А в зависимости от поперечной подачи при ц„ = 40 м/мин: 1 — s = 0,5 мм/мин; 2 — 1,5; 5 — 2 |

руют их влияние на погрешности формы поверхностей обрабатываемых деталей. При s = 0,5 мм/мин суммарный уровень слагается из двух составляющих с частотами 65 и 120 Гц. Амплитуды этих составляющих спектра примерно одинаковы (кривая /). С повышением подачи происходит смещение спектра колебаний в сторону уменьшения частоты 120 Гц (кривые 2 и 3). В результате на деталях доминирующими оказываются низкочастотные гармоники типа овальности или огранки с повышенной некруглостыо.

Характер влияния глубины резания на точность обработки неоднозначен и также зависит от сочетания значений других режимных элементов. При повышении величины t от 0,05 до 0,15 мм точность обработки ухудшается. Это обусловлено ростом фактического съема металла, увеличением температурных деформаций и снижением демпфирующей способности системы СПИД.

Увеличение продолжительности выхаживания гв от 3 до 8 с приводит к ухудшению точности размеров деталей и уменьшению шероховатости шлифованных поверхностей. Цикл обработки должен заканчиваться, когда в станочной системе еще имеется упругий натяг. При его отсутствии ухудшаются условия формообразования за счет дополнительных колебаний системы СПИД, возникающих при возвращении системы из деформированного состояния, и неравномерного проскальзывания детали между шлифовальным и ведущим кругами. В результате повышается поле рассеивания размерных отклонений и увеличивается иекруглость формы обрабатываемых поверхностей.

Шероховатость поверхностей деталей в основном определяется режимом шлифования з конце цикла обработки. На этапе выхаживания упругая система возвращается в исходное положение, уменьшаются натяг и глубина внедрения абразивных зерен в обрабатываемую поверхность. Количество режущих абразивных зерен постепенно снижается, а скоблящих и давящих увеличивается, что приводит к снятию более мелкой стружки и эффекту выглаживания поверхности за счет пластических деформаций, протекающих в зоне резания. Поэтому при более продолжительном выхаживании в рассматриваемом диапазоне его изменения наблюдается уменьшение шероховатости обрабатываемых поверхностей. •

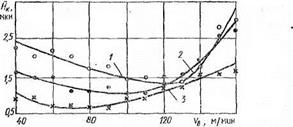

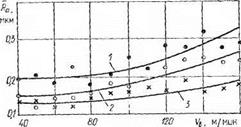

Зависимости, отражающие характер влияния частоты вращения детали vB в процессе выхаживания на величину некруглоети деталей, представлены на рис. 5.17. Как видно, минимальное значение некруглоети формы (кривая 3) соответствует диапазону частот вращения детали на этапе выхаживания 70-—90 м/мин. При увеличении vB от 40 до 80 м/мин значение #к уменьшается в 1,25 раза. Анализ круглограмм деталей (рис.

|

Рис. 5.17. Зависимость некруглоети прошлифованной поверхности от скорости вращения детали (Я-0,05 мм, s=l,5 мм/мин, 7В=3 с) для материалов 1 — 111X15; ‘4=15 мм; 2 — сталь 45, d=10 мм; 3 — ШХ9, d— 5 мм |

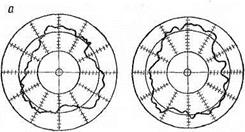

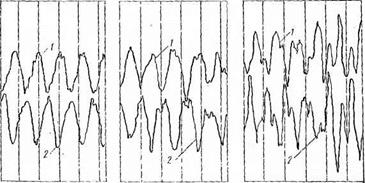

5.18) показывает, что при постоянной на протяжении

всего рабочего цикла обработки частоте уе=40 м/мин преобладают низкочастотные гармоники погрешности формы детали типа овальности и огранки. С увеличением vB характер погрешности формы меняется. Происходит уменьшение как шага, так и амплитуды гранности, а неровности на поверхности обрабатываемых деталей сглаживаются. Это объясняется изменением энергетических характеристик спектра колебаний формообразующих узлов станка при увеличении частоты вращения детали в начальный момент этапа выхаживания, а также возрастанием скорости процесса исправления гранности заготовки за счет сдвига установившегося фазового угла между максимумами натяга станочной системы и исходных выпуклостей на поверхности детали. Кроме того, при одной и той же продолжительности выхаживания обрабатываемая деталь совершает большее количество оборотов в зоне резания, что также приводит к снижению погрешности ее формы.

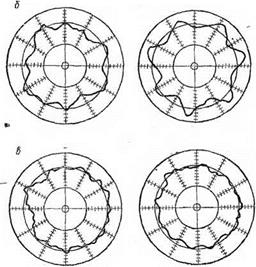

Рост амплитуды колебаний станочной системы под действием дисбаланса ведущего круга, а также из-за нарушения условий базирования обрабатываемой детали на опорной поверхности ножа и торцовой поверхности упора выталкивателя при 120 м/мин приводит к повышению некруглоети #к. На рис. 5.19 показан характер колебаний системы СПИД на этапе выхаживания при шлифовании соответственно с частотами вращения детали 40, 80 и 160 м/мин и s = 0,5 мм/мин. Как видно, характер и амплитуда колебаний бабки ведущего круга при значении ов=160 м/мин существенно отличны.

Погрешности формы поверхностей деталей, прошли-

|

|

|

Рис. 5.18. Изменение погрешности формы прошлифованных поверхностей, в зависимости от скорости вращения детали на этапе выхаживания: а — гв=40 м/мин; б — 60; в — 80 |

фованных при различных частотах вращения на этапе выхаживания (см. рис. 5.18), хорошо согласуются с характером частотного спектра колебаний станочной системы, представленного на рис. 5.20. При vB=40 м/мин (кривая /) в спектре преобладает частота колебаний 65 Гц, соответствующая погрешности формы поверхности типа огранки. С увеличением vB возрастает удельный вес частоты колебаний в диапазоне 110—140 Гц, а вклад частоты 65 Гц уменьшается. В результате погрешность формы в виде огранки также снижается, а на деталях наблюдается некруглость сложного спектра с

|

В I В

Рис. 5.19. Характер колебаний шлифовальной бабки (1) и бабки ведущего круга (2) в радиальном направлении при скорости вращения детали: и — — щ=40 м/мин; б — 60; е — 80 |

|

Рис. 5.20. Характер частотного спектра колебаний формообразующих узлов станка в зависимости от скорости вращения детали при s=I,5 мм/мин: / — с/в=40 м/мин; 2 — 80; S — 160 |

пониженной амплитудой, в которой проявляются гармоники 12—16-го порядка.

При частоте вращения vB— 100—120 м/мин удельный вес составляющих колебаний на частотах 65 и 125 Гц становится примерно одинаковым. Этим же значением частот вращения соответствует минимальная величина некруглости формы деталей. Дальнейшее увеличение vB способствует значительному росту амплитуды коле-

|

Рис. 5.21. Зависимость шерохошітости прошлифованной поверхности от скорости вращения детали (1=0,05 мм, s=l,5 мм/мин, Ts—3 с) для материалов: 1 — сталь -15, cf=10 мм; 2 — ШХ15, d== 15 мм; Я — ШХ9, с/=5 мм |

баннй системы за счет более высокочастотных составляющих, что приводит к резкому повышению некруглости

як.

Зависимости шероховатости Ra поверхности от частоты вращения детали на этапе выхаживания для различных обрабатываемых материалов показаны на рис. 5.21. Как видно, увеличение vB до ПО м/мин не оказывает значительного влияния на шероховатость поверхности. Возрастание скорости съема металла в этом случае компенсируется уменьшением глубины резания (подачи на оборот детали). В дальнейшем наблюдается некоторое увеличение шероховатости поверхностей, что обусловлено повышением уровня вибрации станочной системы, а также ухудшением процесса копирования исходного абразивного контура, вызванного сокращением продолжительности контакта каждой элементарной площадки поверхности детали со шлифовальным кругом.

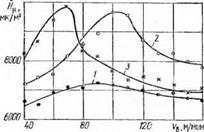

Графические зависимости микротвердости Н^ поверхностей от частоты вращения детали на этапе выхаживания для различных обрабатываемых материалов изображены на рис. 5.22. Зависимости построены по

результатам замеров микротвердости поверхностей отдельных групп деталей в количестве 35 штук, прошлифованных при фиксированных значениях частот вращения.

Измерения микротвердости прошлифованных поверхностей в отдельных партиях деталей показали, что характер ее изменения в исследуемом диапазоне значений vB одинаков для разных обрабатываемых материалов, интенсивность же наклепа различна и возрастает по мере увеличения содержания углерода в стали.

Наибольшее увеличение (25%) мнкротвердости при ов=40—160 м/мин наблюдается у деталей из стали ШХ15, а наименьшее (7%) —у деталей из стали 45. Рентгеноструктурным анализом выявлено, что при обработке сталей с аустенитно-мартенситной структурой вторичной закалки интенсивный абразивный наклеп

|

Рис. 5.22. Зависимость микротвердости прошлифованной поверхности от скорости вращения детали (<=0,05 мм, s=l,5 мм/мин, 7b —3 с): 1 — сталь 45; HRC 50—52, 4=10 мм; 2 — ШХ15, HRC 60—62, 4=15 мм; 3 — ШХ9, HRC 60—62, 4= 5 мм |

|

Рис. 5.23. Зависимость содержания остаточного аустенита в поверхностном слое от скорости вращения детали на" выхаживании (<=0,05 мм, s = 1,5 мм/мин, Гв =3 с): / — сталь45, HRC 50— 52; 2 — ШХ15, HRC 60—62 |

сопровождается дополнительным упрочнением благодаря частичному превращению остаточного аустенита в мартенсит и его дисперсионному твердению. Так, с повышением микротвердости поверхностей деталей из стали ШХ15 на 16% при увеличении vB от 40 до 80 м/мин количество остаточного аустенита уменьшается на 20% (рис. 5.23).

При шлифовании деталей из стали ШХ15 максимальная микротвердость достигается при vB = 100 м/мин. При этом образуются две зоны структурного состояния поверхностей, аналогичные зонам, рассматриваемым в работе [59|. Первая зона толщиной 10 мкм представляет собой слой металла с высокой микротвердостью (до 10 000 МПа) и аустенитно-мартенситной структурой вторичной закалки. Вторая зона на глубине Ю— 40 мкм имеет структуру скоростного высокотемпературного отпуска и микротвердость 7200—7500 МПа. После второй зоны следует исходная структура металла.