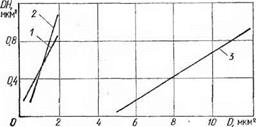

Относительные колебания формообразующих узлов станка при шлифовании увеличивают дисперсию высоты волны на шлифованной поверхности. Как видно на

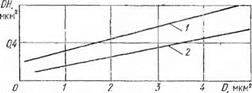

рис. 5.9, 5.10, независимо от материала образцов н частот вращения шпинделя существует зависимость высоты волны от дисперсии колебаний формообразующих узлов. Следовательно, формирование волнистости в основном происходит под влиянием геометрического фактора и соответствует кинематической модели формообразования.

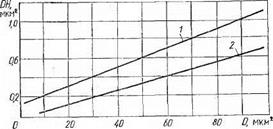

Колебания на различных частотах спектра влияют на величину волнистости по-разному. Из рис. 5.9, 5.10 видно, что дисперсия высоты волны определяется как низкими, так и высокими частотами. Это также подтверждает вывод о том, что профиль шлифованной поверхности представляет собой отрезки огибающей дуг образующей шлифовального круга. При этом колебания формообразующих узлов станка на частоте вращения шпинделя на высоту волны оказывают значительно меньшее влияние (рис. 5.11), хотя в спектре они доминируют. Это объясняется тем, что формирование про-

|

Рис. 5.9. Зависимость дисперсии высоты волны на поверхности деталей из стали Р18, прошлифованных на частоте вращения шпинделя «=2240 об/мин от дисперсии колебаний формообразующих узлов станка на частоте: 1 — f~ 80—85 Гц; 2 — 60—65 Гц; 3 — 110—115 |

|

Рис. 5.10. Зависимость дисперсии высоты волны на прошлифованной поверхности от дисперсии относительных колебаний формообразующих узлов станка на частоте вращения шпинделя и=2240 об/мин для материала: 1 — сталь Р18; 2 — сталь УЮА |

филя шлифованной поверхности обусловлено колебаниями места контакта шлифовального круга с обрабатываемой деталью, которые определяются разностью относительных колебаний оси круга и детали в процессе правки и шлифования. На частоте вращения шпинделя эта разность мала. Характер влияния колебаний на различных частотах показывает, что высота волны зависит не только от дисперсии колебаний, но и от рас-

|

Рис. 5.11. Зависимость дисперсии высоты волны от дисперсии относительных колебаний формообразующих узлов станка на частоте вращения шпинделя «=2240 об/мин: 1—сталь Р18; 2 — сталь У10А |

пределения их по частотам спектра. Если вклад высокочастотных колебаний в общую дисперсию значителен, то с их увеличением снижается волнистость и наоборот. Следовательно, добиться снижения высоты волны можно за счет. увеличения удельного веса высокочастотных колебаний. Увеличение дисперсии относительных колебаний ведет к росту параметров, характеризующих длину волны. При этом основное влияние на длину волны

|

Номер шлифуемого образца |

Параметр продольной шероховатости, мкм |

|||||

|

Rz |

^гаах |

sm |

S |

|||

|

4 |

0,12 |

0,75 |

0,82 |

0,020 |

0,004 |

|

|

2 |

0,25 |

1,44 |

3,05 |

0,201 |

0,004 |

|

|

17 |

0,41 |

2,55 |

2,64 |

0,013 |

0,005 |

|

|

22 |

0,08 |

0,41 |

0,43 |

0,016 |

0,004 |

|

|

8 |

0,13 |

0,74 |

0,75 |

0,015 |

0,004 |

|

|

10 |

0,33 |

3,34 |

5,45 |

0,040 |

0,005 |

|

|

17 |

0,41 |

2,55 |

2,64 |

0,013 |

0,005 |

|

|

5 |

0,09 |

0,55 |

0,61 |

0,015 |

0,004 |

оказывают колебания на тех же частотах, что и на высоту. Зависимости аналогичны приведенным на рис. 5.9—5.11.

В табл. 5.4 представлены значения параметров шероховатости и волнистости поверхности обработанных образцов в зависимости от режимов чистового шлифования. Параметры шероховатости приняты в соответствии с ГОСТ 2789—73 и требованиями, предъявляемыми к микрогеометрии затачиваемого инструмента: среднее арифметическое отклонение профиля Ra, высота неровностей по десяти точкам Rz, наибольшая высота неровностей профиля Rmax, средний шаг неровностей Sm и средний шаг неровностей по вершинам 5.

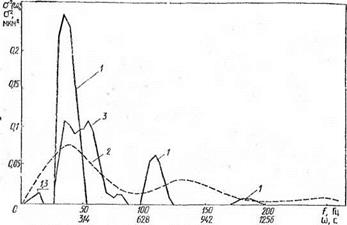

Так как параметры волнистости не регламентируются ГОСТ, то в качестве ее характеристик выбраны дисперсия отклонения профиля обработанной поверхности от средней линии и распределение дисперсии по частотам. Статистическая оценка волнистости принята исходя из того, что профиль шлифованной поверхности образца содержит значительную случайную составляющую (см. рис. 5.6). Распределения дисперсий по частотам также указывают на присутствие случайной составляющей профиля поверхности шлифованного образца.

При шлифовании образцов с применением СОЖ Ra колеблется в продольном направлении от 0,08 до 0,41 мкм, что соответствует 10 в — 8 6 классам шероховатости, в поперечном — от 0,81 до 1,36 мкм, что соответствует 7 6 — 6 в классам, a Rz в продольном — 0,41— 3,34 мкм и в поперечном — 4,76—11,55 мкм. Средний шаг неровностей колеблется от 0,013 до 0,201 мкм в предельном сечении и от 0,12 до 0,47 мкм в поперечном, шаг неровностей по вершинам в продольном сечении —

|

Таблица 5.4

|

от 0,004 до 0,005 мкм, в поперечном — от 0,054 до 0,062 мкм.

Дисперсия волнистости изменяется от 0,040 до 0,804 мкм (размах 0,66—2,32 мкм). Из табл. 5.4 видно, что параметры шероховатости в продольном направлении в 5—10 раз ниже, чем в поперечном. Высокий уровень шероховатости в поперечном направлении объяс-

|

Рис. 5.12. Распределение дисперсий колебаний по частотам (п= 2240 об/мин, и=19,6 м/с, S = 5 м/мин, /=0,032 мм): 1 — относительных колебаний шпинделя и стола; 2 — волнистости обработанной поверхности; 3 — вертикальной составляющей силы резания |

няется тем, что после каждого цикла обработки проводилась правка шлифовального круга.

Размах волнистости обрабатываемой поверхности 0,56—2,32 мкм значительно меньше размаха относительных колебаний шпинделя и стола, лежащего в диапазоне 8,04—16,52 мкм. Это объясняется подрезанием волны вследствие того, что шлифование происходит не линией, а площадью поверхности шлифовального круга. Вместе с тем связь волнистости обработанной поверхности и относительных колебаний шлифовального круга и стола проявляется в совпадении доминирующих частот колебаний в частотном спектре (рис. 5.12). На некоторых режимах наблюдаются также более низкие частоты волнистости по сравнению с доминирующими, которые обусловлены процессом подрезания волны.