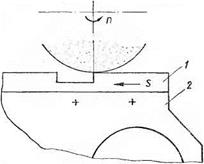

При определении влияния параметров процессов резания на формирование геометрии поверхности обрабатываемых деталей использованы методы обработки экспериментальных данных, изложенные в гл. 3. При эксперименте шлифовали только часть поверхности образца (рис.:5.4), что позволило на одном образце иметь обработанную и исходную поверхности. По разности их уровней рассчитывали фактическую глубину ■ резания.

Перед обработкой каждого образца шлифовальный круг 38А25СМ15К8Б ПП подвергли правке алмазом на режимах, приведенных ниже.

Частота вращения шлифовального круга, об/мии 2240, 3150 Продольная подача алмаза, м/мин 1

Глубина резания, мм/ход 0,03—0,02

Число ходов:

с подачей 3—4

без подачи: 2

План эксперимента составляли так, чтобы диапазоны варьирования режимов шлифования охватили как чистовое, так и получистовое шлифование.

Скорость вращения шлифовального круга, м/с 18—30

Продольная подача, м/мин 1—5—9

Глубина шлифования, м/км 5—30—60

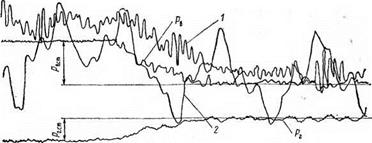

Затем производили одновременную запись относительных колебаний гильзы и шпинделя, гильзы и стола, горизонтальной и вертикальной составляющих сил резания (рис. 5.5). Профилограмму обработанной поверхности (рис. 5.6) образца снимали на профилографе мод. 201 при различных значениях юризонтального и вертикального увеличения с целью записи волнистости и шероховатости поверхности образца.

План проведения эксперимента в соответствии с полнофакторной матрицей планирования включал 56 опытов. В табл. 5.1, 5.2 приведены примеры соотношений режимных факторов, вибраций систем станка и колебаний сил резания при чистовом шлифовании.

Для вычисления колебаний места контакта шлифовального круга и обрабатываемой детали необходимо получить разность колебаний шпинделя относительно стола в процессе шлифования и на холостом ходу. Так

|

Рис. 5.4. Схема установки и обработки образца: 1 — образец; 2 устройство для измерения усилия резания |

как эти два процесса невозможно синхронизировать по фазе, то, предположив, что их начальная фаза изменяется незначительно, разность можно вычислить по амплитудам, полученным из спектральных плотностей, которые несут информацию о дисперсии колебаний на определенной частоте. Результаты многофакторного регрессионного анализа зависимостей экспериментальных характеристик процесса обработки от режимных факторов при обработке инструментальной стали У10А на частоте вращения шпинделя «=2240 об/мин представлены в табл. 5.3.

В таблицах приняты следующие обозначения: Р — статическая составляющая силы резания (результирующая) ; Рв и Рг — статические составляющие силы резания в вертикальном и горизонтальном направлениях соответственно; Dv — дисперсия колебаний сил резания, Н2; D — дисперсия относительных колебаний формообразующих узлов станка, мкм2.

|

Рис. 5.5. Осциллограмма колебаний шпинделя относительно гильзы (2), гильзы относительно стола (1), вертикальной Рв и горизонтальной Рг составляющих силы резания |

|

а

о |

|

‘•/И |

*АЛ |

||||||||||||||

|

А |

7ий |

||||||||||||||

|

Рис. 5.6. Профиллограммы прошлифованной поверхности, записанные при значениях соответственно горизонтального и вертикального увеличения: а — Х40 и ХЮ000; б ■— Х400 и Х20 000 |

![]()

|

Номер шлифу емого образца |

Частота вращения шпин — / Деля п, об/мин-1 |

Диаметр шлифовального круга D, мм |

Скорость шлифования V, м/с |

Продольная подача S, м/мин |

Глубина шлифования С мкм |

|

4 |

2240 |

174 |

20,49 |

і |

6 |

|

2 |

2240 |

173 |

20,37 |

5 |

35 |

|

17 |

3150 |

169,7 |

28,64 |

5 |

36 |

|

22 |

3150 |

168 |

28,35 |

1 |

6 |

|

8 |

2240 |

172 |

20,25 |

9 |

64 |

|

10 |

3150 |

169,7 |

28,64 |

5 |

36 |

|

18 |

3150 |

170,5 |

28,78 |

9. |

64 |

|

Таблица 5.2

|

Прочерк в графе указывает на то, что данный фактор не оказывает существенного влияния на выходной параметр. Для коэффициентов уравнений регрессии прочерк показывает их статистическую незначимость.

Из теории резания известно, что режимные факторы связаны, например, с силами резания уравнениями степенного вида. Так как колебания формообразующих узлов станка частично также обусловлены режимными факторами, а на динамическую систему СПИД воздействие их передается через процесс резания посредством сил резания, то и в нашей модели вероятной представляется зависимость степенного вида. Тем не менее нахождение параметров степенной зависимости показало, что на уровень колебаний систем станка, сил резания и волнистости подача и глубина резания влияют значительно меньше скорости резания. Величины этих пара-

|

Аргумент |

Исследуемая частота колебаний f. Ги |

Коэффициент уравнения |

регрессии параметров |

||

|

а0 |

V, м/с |

S, м/мин |

ty мкм |

||

|

Рв |

0—400 |

301 |

—15,2 |

2 |

1,59 |

|

Рг |

0—400 |

69,6 |

—3,5 |

1,5 |

0,72 |

|

р |

0—400 |

307 |

—15,5 |

2,4 |

1,7 |

|

Dp |

0—400 |

45,7 |

—2,09 |

— |

— |

|

Dp |

10 |

3,3 |

— |

—0,18 |

— |

|

Dp |

65 |

132 |

— |

7,1 |

0,008 |

|

170—200 |

15 |

— |

— |

0,07 |

|

|

D |

170—180 |

0,12 |

—0,68 |

—0,036 |

0,0021 |

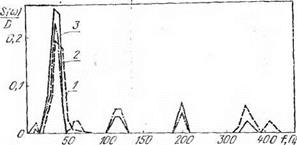

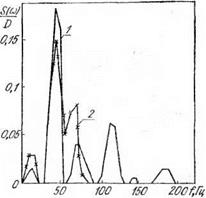

метров оказывают влияние на среднее значение величин сил резания и деформации упругой системы станка. Превалирующее влияние на уровень вибраций в процессе резания, колебания сил резания и волнистость оказывает скорость резания. При этом в частотном спектре (рис. 5.7, 5.8) преобладают доминирующие частоты вынужденных колебаний станка. Это говорит о том, что основным источником колебаний является не процесс резания, а упругая система станка. Колебания сил резания обусловлены колебаниями упругой системы, одновременно влияя на уровень колебаний последней. Процесс резания демпфирует многие частоты в спектре колебаний системы СПИД, оставляя, как правило, не более одной-трех доминирующих частот, свойственных упругой системе станка и проявляющихся на холостом ходу. Все это позволило использовать при анализе более простые регрессионные зависимости, приведенные в табл. 5.3.

Значения коэффициента множественной корреляции R, лежащие в диапазоне 0,8—0,97, свидетельствуют о достаточно высокой статистической связи исследуемых параметров (сил резания, относительных колебаний шпинделя и стола, волнистости обработанной поверхности) и режимов резания. При этом высокие значения коэффициентов парной корреляции rpv между исследуемыми параметрами и скоростью резания, лежащие в диапазоне 0,65—0,88, подтверждают превалирующее влияние скорости шлифования, обусловленной частотой вращения шлифовального круга.

Коэффициенты парной корреляции rvs и гр[ и коэффициенты bK> bt, отражающие влияние подачи и глубины резания, в большинстве случаев незначимые, что свидетельствует об их относительно малом влиянии на колебания сил резания, уровень вибраций и волнистость обработки. При этом общий уровень колебаний системы СПИД в процессе резания в 1,3—2 раза меньше коле-

|

Рис. 5.7, Нормированные спектральные плотности колебаний на холостом ходу: / — гильзы относительно стола; 2 — шпинделя относительно гильзы; 3 — шпинделя относительно стола |

баний холостого хода. Особенно эта разница проявляется при шлифовании с увеличенными скоростями.

‘ С ростом скорости шлифования уменьшается сила резания, следовательно, снижается натяг в шпиндельном узле и увеличивается его демпфирующая способность при одновременной выборке люфтов в системе СПИД. Кроме того, скорость резания влияет на температуру в зоне шлифования. При повышении скорости температура растет, увеличивается пластичность обрабатываемого материала, что положительно сказывается на уровне демпфирования. В связи с этим увеличение частоты вращения шпинделя со шлифовальным кругом увеличивает уровень вибраций станка на холостом ходу в большей степени, чем при резании.

Продольная подача S и глубина резания і также влияют на силы резания и температуру, что обусловливает изменение спектра колебаний. При увеличении t вклад дисперсий колебаний на высоких частотах повышается, а на низких снижается, что способствует росту демпфирования, которое прямо пропорционально частоте колебаний. Увеличение S приводит к смещению

спектра в обратную сторону. В общем же вредное влияние сил резания с увеличением S и t, вероятно, компенсируется увеличением температуры в зоне резания, которое положительно сказывается на величине демпфирования процесса резания.

Характер влияния v, S, t на уровень колебаний различных систем станка не одинаков. Это влияние прояв-

Рис. 5.8. Нормированные спектральные плотности колебаний в процессе шлифования: 1 — шпинделя относительно стола; 2 — вертикальной составляющей силы резания

Рис. 5.8. Нормированные спектральные плотности колебаний в процессе шлифования: 1 — шпинделя относительно стола; 2 — вертикальной составляющей силы резания

ляется в изменении частотных спектров. Так, например, в спектре колебаний гильзы доминируют более низкие частоты, вызванные колебаниями электродвигателя главного привода, и собственные частоты, значительно превышающие частоты вращения шпинделя. В данном же случае наибольший интерес представляют колебания в зоне резания.

Вид зависимости величин колебаний вертикальной составляющей сил резания от режимных факторов аналогичен зависимостям от них относительных колебаний шлифовального круга и обрабатываемой детали, что объясняется их взаимосвязью. Увеличение колебаний сил резания при этом связано с мгновенной скоростью изменения глубины шлифования вследствие колебаний, вызываемых вращением шпинделя.