Шлифование в основном относится к финишным операциям, поэтому во многом определяет эксплуатационные свойства обработанных деталей. Одним из важных факторов, влияющих на эксплуатационные свойства деталей, является качество поверхностного слоя, которое характеризуется геометрическими параметрами поверхности (шероховатостью, волнистостью, макрогеометрией); структурой поверхностного слоя (кристаллическим строением, наличием макро-, микро — и субмикродефектов, окисных пленок, обезуглероженного слоя, слоя, обедненного легирующими элементами, структурных превращений в поверхностном слое в результате закалки, отпуска, дисперсионного твердения); степенью деформации металла в поверхностном слое (деформацией внутри отдельных зерен и совокупностей зерен в слоях); наклепом поверхностного слоя (глубиной наклепа, степенью и распределением его по глубине); остаточными напряжениями (знаком, значением и распределением по. глубине, соотношением между остаточными напряжениями 1, 2 и 3-го родов, а также между тангенциальными, осевыми и нормальными напряжениями).

Качество шлифованных поверхностей определяется физико-механическими свойствами материала детали и инструмента, параметрами процесса шлифования и траекторией движения инструмента относительно обрабатываемой детали.

Шлифованная поверхность образуется в результате одновременного действия геометрических факторов и пластических деформаций, сопровождающих процесс шлифования [51], который представляет собой сумму процессов микрорезання отдельных зерен абразива, скрепленных между собой связкой в режущий ннстру-

![]()

![]()

мент. Исследования процесса микрорезания абразивным зерном направлены на определение траектории движения зерна, силовых зависимостей при резании и деформациях, формы и размеров стружки [20, 33, 39]. При этом больших расхождений в результатах не наблюдается: они дополняют друг друга. Основной вопрос заключается в том, как закономерности резания отдельным зерном характеризуют процесс резания шлифовальным инструментом, так как размеры, форма и число абразивных зерен, контактирующих с обрабатываемой поверхностью, имеют значительные диапазоны рассеивания.

Ввиду хаотичного расположения абразивных зерен в шлифовальном круге их разделяют на режущие, давящие и нережущие, так как шлифуемый металл последовательно проходит три обязательные стадии (упругой и пластической деформаций, разрушения), определяемые глубиной внедрения зерна [20]. По данным работ [30, 33, 34], число давящих зерен составляет 12% от общего числа абразивных зерен, режущих — 10, нережущих —- 78 %.

Большинство исследований в этой области посвящено изучению формирования поперечной шероховатости. Существует ряд моделей образования шероховатости как геометрического копирования профиля шлифовального круга [31]. Первоначально исходили из того, что абразивные зерна расположены на рабочей поверхности шлифовального круга в определенном порядке, на одинаковом расстоянии друг от друга и в плоскости, перпендикулярной оси вращения шлифовального круга, но данная модель была опровергнута исследованиями [20].

В работе [51] установлено, что вероятность работы двух соседних зерен абразивного круга в одной плоскости практически равна нулю, и для полного снятия слоя металла необходимо многократное прохождение зерен крута. Однако при этом не учитывалось попадание абразивного зерна на след от предыдущего, неизбежно происходящее при такой большой скорости вращения шлифовального круга. По модели [31] образуется не более 50% срезов. Попадание зерна в срез от предыдущего учитывается в модели [52]. Разнообразие моделей формирования шероховатости и их приближенность объясняются [33] тем, что условия шлифования различны.

Более общая модель формирования шероховатости

поверхности предложена в работе [29]. Согласно этой модели, шлифование представлено как процесс резания резьбовой гребенкой с постоянным и переменным шагом зубьев. Тогда профиль шлифованной поверхности можно описать тригонометрическим полиномом. Данная модель соответствует шлифованию кругом после правки алмазом, но после приработки круга он теряет «резьбу» [31]. Геометрия поверхности шлифованных деталей зависит также от пластических деформаций во время шлифования, поэтому профиль поверхности никогда не соответствует тому профилю, который бы получился в результате геометрического копирования. Наиболее точно профиль шлифованной детали можно описать, используя вероятностный метод на основе математической статистики [53]. В этом случае эффективный профиль — профиль, который получается в результате сведения всех рядов зерен шлифовального круга в одну плоскость [31],-—рассматривается как сумма элементарных независимых профилей. Каждый элементарный профиль является реализацией случайного стационарного процесса, имеющего нормальное распределение. По профилограммам элементарных профилей вычисляют характеристики эффективного профиля (корреляционную функцию, коэффициенты корреляции), а по ним аппроксимируют профиль шлифованной поверхности (например, полиномом Лагранжа) [53]. Примерно таким же методом рассчитывают среднее арифметическое отклонение Ra шлифованного профиля [54] по функции распределения вероятности ординат профиля шлифовального круга на определенном уровне от линии наибольших выступов.

При решении частных задач в исследованиях часто применяют эмпирические степенные зависимости параметров шероховатости от условий шлифования [28].

Сила резания, возникающая при шлифовании, является суммой сил воздействия отдельных абразивных зерен. Сумма элементарных сил [35] не совпадает со значениями, измеренными экспериментально при шлифовании, что объясняется сложностью взаимодействия шлифовального круга и обрабатываемой детали, участием в процессе материала связки круча, возможностью накопления стружки в порах и т. д. Следует ожидать, что в дальнейшем модель образования сил резания при шлифовании будет носить также вероятностный харак-

тер. При этом аналитические зависимости не теряют своего значения для объяснения физических закономерностей процесса шлифования.

Теоретический анализ сил резания, возникающих при шлифовании, приведенный в работе [20], показал следующее: при улучшении механических характеристик обрабатываемого материала силы резания растут, при этом наибольшее влияние оказывают твердость и проч-

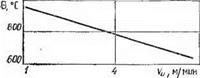

Рис. 5.1. Зависимость температуры при шлифовании стали Р18Ф от продольной подачи изделия (круг ПП200Х20Х75 ЛО 63/50 Б1, скорость шлифования о=30 м/с, глубина шлифования f=0,01 мм)

Рис. 5.1. Зависимость температуры при шлифовании стали Р18Ф от продольной подачи изделия (круг ПП200Х20Х75 ЛО 63/50 Б1, скорость шлифования о=30 м/с, глубина шлифования f=0,01 мм)

ность материала на сдвиг, причем тангенциальная составляющая больше зависит от прочности на сдвиг, а радиальная — от твердости; с увеличением твердости и зернистости и уменьшением номера структуры круга силы резания повышаются; повышение скорости движения обрабатываемой детали и глубины шлифования приводит к росту сил резания, так как увеличивается толщина среза; с увеличением скорости шлифовального круга силы резания снижаются.

Под действием сил резания происходит упругопластическая деформация тонких поверхностных слоев обрабатываемого материала, которая приводит к изменению формы зерен и их ориентации, образованию текстуры, появлению остаточных напряжений, развитию внутри — и межкристаллических повреждений, изменениям механических и физических свойств поверхностного слоя и появлению наклепа. В процессе шлифования возникают значительные температуры. При низких температурах происходят деформации с полным упрочнением, при высоких — с неполным (ввиду одновременного снятия упрочнения). Все режимные факторы шлифования, которые способствуют повышению температуры обрабатываемой поверхности или увеличению продолжительности теплового воздействия, приводят к снижению упрочнения.

Силовой и температурный факторы непосредственно зависят от режимов [25, 26, 31, 46]: скорости шлифования, скорости движения обрабатываемой детали (по

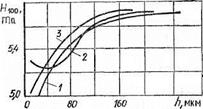

дачи), глубины шлифования, подачи СОЖ [23, 24]. Например, чем больше скорость обрабатываемой детали, тем меньше температура в зоне резания [21] (рис. 5.1) и больше степень упрочнения поверхностного слоя шлифованной детали. На рис. 5.2 представлена зависимость микротвердости по глубине шлифованной поверхности от скорости обрабатываемой детали [22]. При шлифовании сплошным кругом микротвердость возрастает с

Рис. 5.2. Зависимость микротвердости от глубины шлифованной поверхности при продольной подаче: 1 — S=5 м/мин; 2 — 10; 3 — 15 (с=30 м/с, ^=0,04 мм, шлифовальный круг 25А40СН2К)

Рис. 5.2. Зависимость микротвердости от глубины шлифованной поверхности при продольной подаче: 1 — S=5 м/мин; 2 — 10; 3 — 15 (с=30 м/с, ^=0,04 мм, шлифовальный круг 25А40СН2К)

увеличением скорости детали до 10 м/мин, с дальнейшим повышением скорости микротвердость уменьшается.

Очевидно, вследствие относительных колебаний инструмента и обрабатываемой детали изменяются и ] режимы резания [48], что приводит к рассеиванию параметров качества обрабатываемых поверхностей [27, 29, 4G, 49]. На рис. 5.3 представлен график [28] изменения микротвердости шлифованной детали.

|

Период изменения микротвердости равен длине волны на поверхности детали. Изменение микротвердости поверхностного слоя обусловлено [29] изменением условий шлифования. Обычно их подбирают таким образом, чтобы шлифовальный круг работал в режиме, близком

к самозатачиванию. При наличии колебаний формообразующих узлов станка зерна шлифовального круга внедряются в металл на глубину, отличающуюся от рациональной. При этом на выступе волны резание металла облегчено, во впадине затруднено из-за частичного залипання поверхности круга. Теоретический анализ изменения режимов шлифования в зависимости от колебаний формообразующих узлов станка [57] показывает, что мгновенное сечение стружки может увеличиваться в 20 раз.

Исследованиями [31, 46] установлено, что при шлифовании легированных закаленных сталей образуются две зоны структурного состояния шлифованной поверхности: зона вторичной закалки, имеющая аустенитномартенситную структуру, и нижележащая зона со структурой высокотемпературного отпуска, состоящая из феррита, остаточного аустенита и цементита. Первая зона распространяется в глубь металла на 5—10 мкм, вторая — на 15—25 мкм. В соответствии с изменениями структуры меняется и микротвердость, которая зависит также от степени наклепа поверхностного слоя металла, образующегося вследствие пластических деформаций.

Анализ результатов исследований показывает, что поверхностный слой обрабатываемых деталей формируется под одновременным воздействием геометрического, силового и теплового факторов, являющихся функциями процесса шлифования и имеющих непосредственную связь с относительными колебаниями формообразующих узлов станка.