1.1. КОНСТРУКЦИЯ СТЕНДА И ИЗМЕРИТЕЛЬНЫЕ СРЕДСТВА

Для выявления взаимосвязей качества шлифованных поверхностей и параметров динамической системы процесса обработки деталей шлифованием необходимо экспериментально получить исходную информацию о параметрах качества шлифованных поверхностей, уровне и спектре колебаний формообразующих узлов станка и сил резания. Динамическую систему процесса обработки невозможно разомкнуть, поэтому эксперименты целесообразно проводить в реальных условиях шлифования деталей.

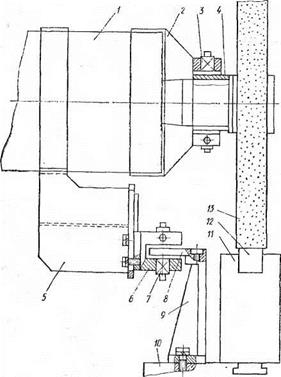

Испытательный стенд (рис. 4.1) включает универсально-заточный с ганок мод. ЗМ642Е и измерительный комплекс для определения нагруженности и колебаний узлов станка. Для измерения относительных колебаний использованы специальные устройства на базе индуктивных преобразователей, работающих в комплексе с виброизмерительноп аппаратурой.

Абсолютные колебания измеряют с помощью вибро- измерптельноп аппаратуры с применением пьезоэлектрических преобразователей. Возникающие в процессе работы станка силы резания контролируются специальным динамометром.

Необходимость проектирования и изготовления оригинальных преобразователей для измерения относительных колгбаний формообразующих узлов станка вызвана тем, что колебания измеряются между подвижными узлами станка, а заданную точность измерения можно получить только бесконтактным способом. Этого можно достичь с помощью индуктивных преобразователей, принцип работы которых основан на изменении реактивного сопротивления преобразователен за счет изменения индуктивности катушек. На рис. 4.2 представлена

|

конструкция устройства для измерения относительных колебаний шпинделя и стола, а также сил резания. Для измерения колебаний в процессе вращения шпинделя и возвратно-поступательного перемещения-стола измеряются колебания шпинделя относительно гильзы шпинделя и гильзы шпинделя относительно стола.

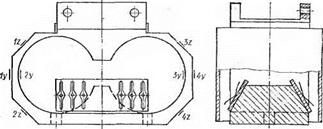

Измерение колебаний шпинделя относительно гильзы шпинделя осуществляется (рис. 4.3) с помощью двух индуктивных преобразователей 3, установленных в оправке 2 и жестко закрепленных на гильзе 1 шпинделя. Базой шпинделя служит кольцо 4, установленное на шпинделе, которое изготовлено из металла с низким содержанием углерода и обработано с очень высокой точностью совместно со шпинделем.

|

Рис. 4.3. Схема устройства для измерения относительных колебаний шпинделя и стола |

Измерение относительных колебаний гильзы шпинделя и стола в процессе перемещения последнего осуществляется двумя индуктивными преобразователями 7, установленными в корпусе 6. Корпус винтами, обеспечивающими возможность регулировки, крепится к кронштейну 5, размещенному на гильзе. Базой измерения служит планка 8, изготовленная с высокой точностью из иизкоуглеродистого железа и выставленная строго параллельно направлению продольного перемещения стола 10. Планка крепится к кронштейну 9, закрепленному на столе. Путем обработки результатов одновременных измерений относительных колебаний шпинделя и гильзы шпинделя, а также гильзы и стола определяются относительные колебания шпинделя и стола в процессе их движения. Одновременно с помощью динамо-

|

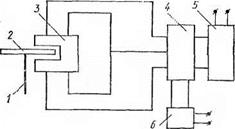

Рис. 4.4. Схема подключения приборов при измерении индуктивными преобразователями: 1 — контролируемая система; 2 ■— пластина; 3 — индуктивный преобразователь; 4 — усилитель; 5 — осциллограф; 6 — блок питания |

|

Рис. 4.5. Динамометрический столик для измерений усилий резания при шлифовании |

7. Мик. 1357 97

метрического столика 11, установленного на столе станка, измеряются составляющие сил резания, возникающих в процессе обработки детали 12 шлифовальным кругом IS. На рис. 4.4 представлена схема подключения приборов при измерении индуктивными преобразователями.

Серийно выпускаемые динамометры не позволяют измерить относительно малые нагрузки, присущие про-

|

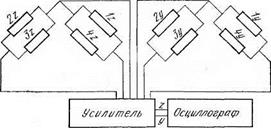

Рис. 4.6. Схема подключения тензорезисторов динамометрического столика |

цессу шлифования, особенно колебания усилий относительно их номинала. С этой целью спроектирован и изготовлен специальный динамометрический столик, который представляет собой восьмигранный упругий элемент, две грани которого обладают высокой жесткостью, а шесть являются рабочими (рис. 4.5). Одна жесткая грань выполнена так, чтобы обеспечить необходимое крепление столика к столу станка, на второй грани закрепляется обрабатываемая деталь. На рабочие грани наклеены полупроводниковые тензорезисторы, обеспечивающие высокую чувствительность измерения. Разводка схемы тензорезисторов выполнена на изоляторе, закрепленном непосредственно на рабочей грани упругого элемента. Для защиты тензорезисторов от абразивной пыли и СОЖ упругий элемент покрывают последовательно клеем БФ-2 и эпоксидной смолой.

Схема соединения тензорезисторов представляет собой два полумоста (рис. 4.6). Один полумост реагирует на значение горизонтальной составляющей силы резания Pz, другой — на значение вертикальной составляющей Py — Указанное на схеме параллельное подключение тензорезисторов (с индексами Z и У, соответствующими

усилиями Pz и Py) выполнено для увеличения чувствительности динамометрического столика и согласования сопротивлений тензорезисторов с входным сопротивлением усилителя.

Точность измерения составляющих сил резания зависит от точности изготовления упругого элемента и подборки тензорезисторов. В экспериментальном исследовании на универсально-заточных станках применены полупроводниковые тензорезисторы серии КТД. ‘

Погрешность измерения (взаимовлияние составляющих Pz и Py), обусловленная погрешностями изготовления чувствительного элемента, рассеиванием параметров полупроводниковых тензорезисторов, а также погрешность, проявляющаяся при возникновении изгибающих моментов образца относительно установочной базы упругого элемента, составили 3%.