Типовые конструкции шпиндельных узлов металлорежущих станков в настоящее время достаточно хорошо отработаны и унифицированы. Поэтому на первом этапе проектирования расчеты точностных показателей этих узлов, как правило, носят сравнительный характер

и выполняются с целью выбора их наилучшей схемы, а также типоразмеров опор применительно к типу оборудования и заданному режиму обработки. Следующий этап включает расчетную оценку рабочих характеристик и выполнение оптимизационных расчетов, в процессе которых производится обоснование конструктивных параметров выбранного варианта шпиндельного узла.

На практике получили широкое распространение следующие методы решения задачи оптимизации:

по одной из рабочих характеристик с учетом остальных в качестве ограничений;

по двум или более рабочим характеристикам с использованием комплексной целевой функции;

по всем или нескольким основным рабочим характеристикам.

Во всех трех случаях в качестве варьируемых рассматриваются основные конструктивные параметры шпиндельного узла (диаметры отдельных участков шпинделя, межопорные расстояния, расстояния между подшипниками в опорах и др.). Причем число этих параметров при оптимизации достаточно ограничено, так как большинство из них определяется уже на этапе эскизного проектирования. Жесткость и демпфирование в опорах, как правило, не варьируются, так как определяются диаметром посадочных шеек шпинделя, а также типоразмеров используемых подшипников и назначаются уже на первом этапе проектирования. Критерии оптимизации выбираются из перечня рабочих характеристик узла и уточняются в зависимости от назначения станка, степени его универсальности и степени влияния на выходные показатели качества (точность обработки, производительность) всего станка.

При однокритериальной оптимизации [69] в качестве критерия принимается статическая жесткость узла, которая в значительной степени обусловливает выбор диаметральных размеров и длин отдельных участков шпинделя. Дополнительно учитываются требования минимальной передачи возмущений от привода к переднему торцу шпинделя, определяемые конструктивным исполнением элементов привода, и типовые соотношения, сложившиеся в практике конструирования данных узлов, а также их стандартизованные размеры. В результате рассчитываются параметры шпинделя с заданным типом передней и задней опор, обеспечивающие мини

мальную величину прогиба на его переднем конце под действием приложенной силы резания.

При оптимизации с использованием целевой функции 1701 расчет производится по двум или более рабочим характеристикам шпиндельного узла (например, жесткости и температуры его передней опоры), представленным в безразмерном нормированном виде с диапазонами изменения от 0 до 1. В этом случае сумма весовых коэффициентов всех слагаемых целевой функции принимается равной 1. Тогда на основании результатов численного анализа значений частных критериев в области- изменения оптимизируемых конструктивных параметров узла строится линия компромиссных решений, соответствующая равной крутизне кривых выбранных критериев. Значения же частных критериев выбираются из областей, лежащих вне данной линии.

При многокритериальной оптимизации по всем или нескольким основным рабочим характеристикам шпиндельного узла [711 используются методы ЛП-поиска

|

|

|

О о 2 к £ |

Параметры конструкции |

Рабочие характеристики |

|||||||

|

Номер расчет вариа* |

£>, м |

(п, м |

V м |

/, п/м |

Уп, МКМ |

Фо, рад |

R, Н |

А, мкм |

<о,, Гц |

|

0 |

0,0760 |

0,0000 |

0,0060 |

100 |

0,115 |

—0,001 |

9,30 |

2,87 |

280 |

|

10 |

0,0887 |

0,0070 |

0,0022 |

143 |

0,0903 |

—0,00046 |

8,66 |

1,386 |

417 |

|

13 |

0,0862 |

0,0010 |

0,0020 |

96 |

0,0954 |

—0,00049 |

8,79 |

1,411 |

546 |

|

24 |

0,0870 |

0,0045 |

0,0070 |

111 |

0,0941 |

—0,00091 |

9,91 |

1,619 |

323 |

|

5 |

0,0775 |

0,0020 |

0,0012 |

68 |

0,0972 |

—0,00051 |

8,73 |

1,237 |

339 |

[67]. В этом случае путем варьирования конструктивных параметров узла, влияющих на его рабочие характеристики, проводят поиск наиболее эффективных вариантов дайной конструкции.

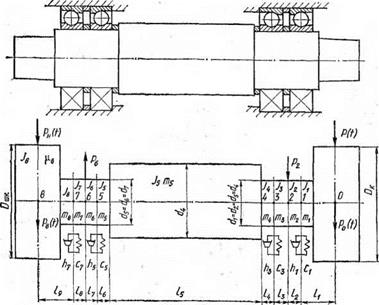

Суть многокритериальной оптимизации проиллюстрирована на примере расчета шпиндельного узла плоско — шлифовального станка мод. ЗД711ВФ11 (рис. 3.4). В качестве опор использованы сдвоенные радиальноупорные подшипники. Привод осуществляется от электродвигателя через ременную передачу. Для расчета выбраны следующие показатели, наиболее полно характеризующие работоспособность шпиндельного узла прецизионного станка шлифовальной группы: уй —- радиальное перемещение конца шпинделя от единичной силы; ф0 — угол поворота его в передней опоре; /?0 — реакция в передней опоре; А — максимальный радиус — вектор АФЧХ; Ыг — собственная частота изгибных колебаний шпинделя. Расчет рабочих характеристик производился методом начальных параметров. Обобщенное уравнение связи в матричной форме, полученное в соответствии с представленной расчетной схемой, имеет вид

Я = Т 9QsT sL7T 7Q6T 6ТnQiT {Г ST 2QjT ]L0. (3.36)

В качестве варьируемых параметров приняты: D —

диаметр шпинделя между опорами; 1п, 13— расстояние между подшипниками соответственно в передней и задней опорах шпинделя; j —- жесткость подшипниковых опор. Значения указанных параметров конструкции для

базового (нулевого) варианта шпиндельного узла приведены в табл. 3.3. При оптимизации их значения варьировались в диапазонах: D—70—90 мм; /ц=0—15 мм;

1а—0—30 мм; /==50—150 н/м.

В соответствии с методикой ЛП-поиска в четырехмерном пространстве варьируемых конструктивных параметров рассмотрены равномерно распределенные точки (32 варианта), и для каждой i-ft точки вычислены значения всех выбранных рабочих характеристик шпиндельного узла. Расчетные значения параметров для наиболее эффективных вариантов конструкции узла, удовлетворяющие принятым функциональным ограничениям, приведены в табл. 3.3. Наиболее эффективными являются значения параметров оптимизируемого шпиндельного узла по 10-му варианту. Расчетные значения параметров по этому варианту обеспечивают наилучшие его рабочие характеристики.