Точность вращения шпинделя шлифовального станка зависит от множества различных факторов, обусловленных как конструктивными особенностями и точностью изготовления самого узла, так и режимами его эксплуатации, определяющими величины возникающих возмущающих воздействий. Например, экспериментально установлено [62], что изменение частоты вращения двухопорного шпиндельного узла на опорах качения от О до 400 об/мин вызывает изменение декремента колебаний от 0,1 до 0,3, вследствие чего амплитуда его резонансных колебаний уменьшается более чем в 2,5 раза.

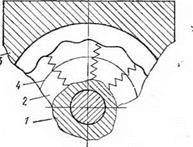

Существенный вклад в погрешность вращения шпинделя вносят его опоры. Схема образования погрешностей вращения в опоре качения представлена на рис. 3.1. По дорожкам качения внутреннего и наружного колец подшипника, имеющих определенную величину некругло — сти, перемещаются тела качения, представленные на схеме величинами их упругости. Как показывают результаты теоретических п экспериментальных исследований [61], наиболее существенными факторами, вызывающими погрешности вращения шпиндельных узлов на опорах качения, являются овальность и эксцентриситет дорожек качения и сопрягаемых посадочных поверхностей элементов опор, а также разиоразмерность тел качения подшипников и другие чисто случайные факторы. В результате возбуждаются колебания шпинделя с широким спектром частот, близкие по своему характеру к случайным. Эффективность использования в таких случаях подшипников более высоких классов обеспечивается лишь в случае соблюдения равенства величин отклонений формы колец подшипников и сопрягаемых с ними поверхностей на валу шпинделя и в корпусе шлифовальной бабки.

При действии осевой нагрузки на шпиндель наружное кольцо подшипника деформируется под действием контактных нагрузок со стороны шариков (роликов), принимая форму многогранника, вращающегося синхронно с телами качения. Частота такой вибрации равна частоте прохождения тел качения относительно неподвижного кольца, а ее уровень, обусловленный этой причиной, невелик в силу достаточно высокой жесткости

Рис. 3.1. Схема образования погрешностей вращения в опоре качения: 1,2 — дорожки качения внутреннего и внешнего колец подшипника; 3 — упругость тел качения; 4 —

Рис. 3.1. Схема образования погрешностей вращения в опоре качения: 1,2 — дорожки качения внутреннего и внешнего колец подшипника; 3 — упругость тел качения; 4 —

колец подшипников (особенно запрессованных в корпус шлифовальной бабки) и малости их изгибных деформаций.

При действии радиальной силы жесткость шпиндельной опоры периодически изменяется по мере перемещения тел качении относительно направления действий нагрузки. Частота колебаний жесткости при этом совпадает с частотой прохождения шариков по неподвижному кольцу. В результате возникает параметрическая вибрация шпинделя с амплитудой, определяемой уровнем колебаний радиальной жесткости подшипниковой опоры.

Значительный вклад в образование погрешности вращения шпинделя вносит волнистость дорожек качения колец подшипниковых опор. Согласно данным, приведенным в работе [61], вибрация генерируется не всеми гармониками волнистости, а лишь теми, номера которых кратны числу тел качения или отличны от него на величину ±1. Амплитуды таких возмущений пропорциональны числу шариков и амплитуде соответствующей гармоники волнистости кольца, а также корню квадратному из величины осевого натяга падшипника.

Волнистость шариков также вызывает вибрационные возмущения шпинделя. При этом амплитуда данного возмущения пропорциональна амплитуде соответствующей гармоники волнистости шарика и корню квадратному из произведения числа шариков на величину осевого натяга подшипника. Разноразмерность же шариков вызывает вибрационные возмущения на частоте

|

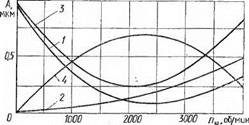

Рис. 3.2. Зависимость амплитуды колебаний шпинделя станка мод.. ЗЕ7І1В на холостом ходу от частоты вращения при раздельном воздействии: 1,2 — соответственно кинематических и динамических погрешностей; 3 — суммарного их воздействия; 4 — погрешностей привода |

вращения сепаратора подшипника относительно невра — щающегося кольца.

На рис. 3.2 изображены зависимости уровня колебаний шпинделя прецизионного плоскошлифовального станка мод. ЗЕ711В от частот вращения на холостом ходу при воздействии кинематических (геометрических) погрешностей (кривая 1) и динамических (кривая 2) возмущений в опорах качения, их суммарного воздействия (кривая 3) и влияния привода (ременной передачи) (кривая 4). Как видно из рисунка, с увеличением частот вращения шпинделя от 0 до 4000 об/мин вклад кинематического копирования геометрических погрешностей шпиндельных опор изменяется от 100 до 35%. Минимальное влияние (до 10%) этот источник погрешностей оказывает на рабочую частоту вращения 2500 об/мин. Удельный вес динамических возмущений в уровне колебаний шпинделя возрастает по мере увеличения частоты вращения от 0 до 50% (кривая 2). В рабочем же диапазоне частот вращения 25% общего уровня его колебаний на холостом ходу определяется совместным влиянием факторов, обусловленных кинематическими и динамическими возмущениями в шпиндельных опорах. Вклад воздействия ременного привода составляет 70—75% от суммарного уровня колебаний.

Шпиндельные узлы станков, работающих в тяжелых условиях, а также станков, к которым предъявляются особо высокие требования по точности обработки, выполняются на гидродинамических подшипниках скольжения. Результаты экспериментальных исследований [62] показали, что на точность вращения данных шпиндельных узлов оказывает влияние ряд факторов, которые по степени влияния располагаются следующим образом: рабочая частота вращения шпинделя, изгибная жесткость вала, дисбаланс вращающихся масс и, наконец, жесткость конструкции самих опор. Способность шпиндельной опоры на подшипниках скольжения компенсировать перечисленные факторы достаточно полно характеризуется двумя ее рабочими показателями: минимально допустимым значением рабочего зазора в подшипниках и величиной потерь на трение, обеспечивающей низкотемпературный режим работы при высокой частоте вращения шпинделя.

В опорах скольжения для обеспечения хорошей са — моустановки относительно шпинделя сегменты устанавливаются на сферических опорах. Жесткость конструкции таких подшипников составляет 50—100 Н/мкм при частоте вращения шпинделя 1000—3000 об/мин и его диаметре 70—110 мм. С увеличением рабочей частоты вращения шпинделя жесткость опор скольжения повышается за счет стабилизации масляного клина, а жесткость сегментных самоустаиавливающихся вкладышей дополнительно обеспечивается тем, что они своей наружной поверхностью опираются непосредственно на внутреннюю поверхность корпуса.

Подшипники скольжения, обеспечивая окружные скорости вращения до 60—80 м/с, а кратковременно и до 200 м/с, тем не менее обладают рядом существенных недостатков: сложностью проведения регулировок рабочих зазоров, возникновением больших кромочных давлений, насыщением рабочей жидкости воздухом, турбулентным характером ее потока и др. Перечисленных недостатков лишена перспективная конструкция гидродинамической опоры [63], в которой самоустанавливаю — щиеся сегменты жестко закреплены в разрезной конической втулке с кольцевыми канавками для подвода и

отвода смазки. В конструкции данной опоры предусмотрено продольное наладочное перемещение конической втулки, обеспечивающее одновременную регулировку рабочих зазоров под всеми вкладышами.