Очевидно, что при отсутствии в огибающей дуг образующей шлифовального крута петли колебания мгновенных характеристик (дуги контакта шлифовального круга и обрабатываемой детали, площади сечения снимаемого слоя материала, толщины сечения снимаемого материала) синхронны с колебаниями оси шлифовального круга. Когда огибающая имеет петлю, колебания мгновенных характеристик должны быть сдвинуты по отношению к колебаниям оси шлифовального круга. Сдвиг определяется разностью моментов времени Гит в выражениях (2.103), (2.109), (2.112), (2.116), (2.119)’. Ввиду трансцендентного характера выражений, описывающих мгновенные характеристики, анализ их колебаний производится при конкретных условиях шлифования. Например, а—0,002 мм — амплитуда относительных колебании оси шлифовального круга и обрабатываемой детали; «о=300 с 1 — угловая частота относительных колебаний; R—100 мм—радиус шлифовального круга; Ow—83,3333мм/с— скорость продольного перемещения обрабатываемой детали (продольная подача).

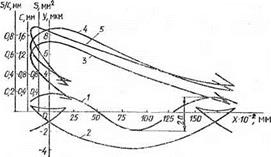

На рис. 2.15 представлены графики мгновенных характеристик процесса шлифования: огибающей дуг шлифовального круга, мгновенной дуги контакта С шлифовального круга и обрабатываемой детали, мгновенной площади сечения 5 шлифуемого материала, мгновенного сечения срезаемого слоя S/С шлифуемого материала. По оси ординат отложены значения характеристик процесса шлифования, по оси абсцисс — длина обрабатываемой детали. Как видно из графика, колебания мгновенных характеристик процесса шлифования сдвинуты по отношению к колебаниям круга относительно обрабатываемой детали. Мгновенные характеристики имеют три разных значения в одной точке профиля детали, что свя

зано с образованием петли огибающей дуг образующей шлифовального круга. При этом их значения увеличиваются от минимума до максимума во время формирования вершины волны.

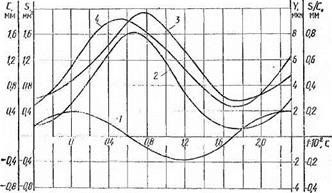

Из рис. 2.16 видно, что мгновенные характеристики изменяются от минимума до максимума на участке петли в огибающей, т. е. во время формирования вершины волны. Следовательно, именно на вершине волны поверх-

|

Рис. 2.15. Образование профиля прошлифованной поверхности: 1 — траектория оси шлифовального круга; 2 — профиль обработанной поверхности; S, 4, 5 — соответственно мгновенные площадь снимаемого слоя, длина дуги контакта и сечение среза |

ность шлифуемой детали получает как бы тепловой и силовой удары, что должно отражаться на качестве структуры металла поверхностного слоя и уровне шероховатости.

Смещение по фазе мгновенных характеристик может усиливать колебания шлифовального круга и являться энергетической причиной возникновения автоколебаний.

Фактические характеристики процесса шлифования должны быть непосредственно связаны с силами резания: длина дуги контакта шлифовального круга опре

деляет количество абразивных зерен, участвующих в шлифовании, площадь трения связки шлифовального круга и обрабатываемой детали; толщина снимаемого слоя характеризует глубину внедрения абразивных зерен в обрабатываемый материал; площадь сечения снимаемого слоя определяет производительность шлифования, которая ограничивается возможностью пор шлифовального круга вмещать в себя стружку.

В результате исследований [16, 20, 51] установлена связь данных характеристик с усилиями, возникающими при шлифовании, но не определен ее характер. Вероятно, все указанные характеристики определяют силы резания, но по-разному, в зависимости от условий. Эмпирические степенные зависимости силы резания от скорости шлифования, скорости продольного перемещения обрабатываемой детали, глубины шлифования в доста-

|

Рис 2.16. Мгновенные .характеристики процесса шлифования: 1 — траектории центра шлифовального круга; 2 — площадь сечения шлифуемого материала; ■’!, 4 — соответственно длина и дуга контакта |

точной мере описывают установившийся процесс обработки. Данные зависимости не следует использовать при рассмотрении колебаний сил резания, так как при малых значениях приращений глубин шлифования из-за колебаний и большой их частоты изменяется физический смысл влияния параметров шлифования на процесс резания. Динамическая составляющая силы шлифования должна быть пропорциональна приращениям мгновенной толщины срезаемого слоя [16] или мгновенной производительности (объему снимаемого материала) [51].

В реальных условиях из-за можества источников возбуждения колебаний, изменения параметров системы и влияния нелинейностей спектр относительных колебаний формообразующих узлов станка состоит из конечного числа вынужденных и собственных частот, причем собственные частоты относительно постоянны и типичны для данного станка.

Профиль шлифованной поверхности не является суперпозицией профилей от колебаний на отдельных частотах. При его построении необходимо исходить из того, что наибольшее «подрезание» волны происходит от колебаний на высоких частотах, и начинать с нахождения огибающей дуг образующей шлифовального круга от этих колебаний. Таким образом, профиль шлифованной поверхности состоит из отрезков огибающей дуг образующей шлифовального круга, образованных вследствие колебаний, дающих наибольший эффект подрезания. Расположение и длина этих отрезков определяются колебаниями на других частотах спектра.