По выражению (1.15) могут быть определены значения дисперсии относительных колебаний шпинделя со шлифовальным кругом и стола для различных значений определяющих параметров станочной системы, входящих в математическую модель (2.45) —- (2.51) передаточной функции. Значения ое могут быть рассчитаны как для средних значений параметров (конструктивных, жесткости, демпфирования и т. д.) с целью определения среднего уровня колебаний, так и для предельных либо измененных значений в соответствии с поставленной целью анализа. В данном случае расчеты по программе на ЭВМ ЕС-1020 произведены для различных уровней

жесткости определяющих сопряжений. Логический и частотный анализ позволил выбрать следующие факторы, оказывающие наибольшее влияние на уровень вибраций станков данного типа: жесткость стыка каретка — колонна в вертикальной с4 и поперечной с£4 плоскостях станка; жесткость сопряжения электродвигателя главного привода со шлифовальной бабкой в вертикальной с45и продольной с*Б плоскостях; деформация шпинделя

|

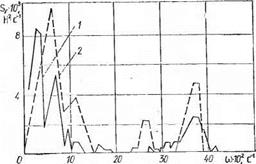

Рис. 2.11. Спектральные плотности колебаний силы резания на режимах обработки: 1 — «=2240 об/мин, *=0,064 мм, S = 9 м/мин; 2 — и=3150 об/мин, *=0,032 мм, S=9 м/мин |

от усилия натяжения ремня ср; жесткость продольной подачи стола cf2; жесткость подшипниковых опор с, а также коэффициенты демпфирования как зависимые от с параметры.

Пределы изменения параметров установлены по результатам исследования баланса жесткости станков исследуемого типа и коструктивным соображениям. Спектральная плотность Si? (а) определялась по результатам обработки случайного процесса F(t) колебаний вертикальной составляющей усилия резания при различных режимах работы станка.

На рис. 2.11 представлена использованная в расчете функция Sf(co) при обработке плоского образца из инструментальной углеродистой стали У10 шлифовальным кругом 39А250М15К8Б с охлаждением эмульсией. Аналитические зависимости от значений параметров определялись по плану моделирования в соответствии с табл. 2.2. Здесь же указаны предельные значения иссле-

дуемых параметров и расчетные значения а2 для каждого номера опыта.

По результатам моделирования на ЭВМ определена зависимость о| от значений исследуемых параметров универсально-заточных станков:

0g = 2,04 4,62- 10~6Сз4 -f 2,04- 10“7Сз4 —

— 7,04 • Ю 66’45 — 1,05 • 10 %|5 — 5,51 • 10“% —

— 6,32.10-%f2 — 7,28 • Ю-’с. (2.90)

Статистический анализ полученной зависимости подтверждает ее достоверность. Значение коэффициента множественной корреляции Ry/xu…, хс=0,845 говорит о высокой степени зависимости величины относительных колебаний шпинделя со шлифовальным кругом и стола от выбранных параметров. Значение а2 для различных уровней параметров, входящих в уравнение (2.90), изменяется от 0,67 до 2,06 мкм. Анализ уравнения (2.90) с учетом реального масштаба его коэффициентов показывает, что увеличение жесткости основных сопряжений снижает уровень относительных колебаний формообразующих систем станка. Наибольший эффект достигается при увеличении жесткости механизма подъема колонны и крепления электродвигателя главного привода в вертикальной плоскости, особенно при повышении плавности продольного перемещения стола и увеличении жесткости подшипниковых опор, В свою очередь влияние жесткости сопряжения колонны с кареткой в горизонтальной плоскости в направлении, перпендикулярном продольному перемещению стола, незначительное: коэффициент при с*4 не

значим. Значение, рассчитанное для реальных значений параметров станка, составляет 1,89 мкм2, а для режима п=3150 об/мин, S=9 м/мин, /=0,032 мм (спектральная плотность вертикальной составляющей силы резания представлена кривой 2 на рис. 2.11) —3,9 мкм, что несколько ниже фактических экспериментальных значений уровня относительных колебаний шпинделя и стола при аналогичных условиях работы.

Величины относительных колебаний, рассчитанные по уравнению (2.15), не учитывают влияния геометрической неточности вращения шпинделя, обусловленной

погрешностями изготовления и сборки шпиндельных опор, в том числе подшипников качения. Наличие таких погрешностей увеличивает уровень относительных колебаний формообразующих систем в зависимости от их величины и режимов работы станка. Как показывает анализ функций спектральных плотностей относительных колебаний шпинделя и стола, как на холостом ходу, так и при резании колебания на частоте вращения шпинделя составляют от 30 до 80% общей величины. Суммируя величины функций колебаний, рассчитанных по уравнению (2.90), с величиной дисперсий на частоте вращения шпинделя (площадь на графике спектральной плотности на частоте вращения шпинделя), получаем расчетный уровень, близкий к фактическому, определенному по экспериментальным данным. Это подтверждает, что помимо улучшения конструкции станка по параметрам, приведенным в уравнении (2.90), необходимо обеспечить высокую геометрическую точность вращения шпинделя при изготовлении станков.