Статистические показатели точности обработки, определенные по данным мгновенных распределений погрешностей, характеризуют точностное состояние собственно станка в период ti его эксплуатации в определенных условиях. Мгновенное распределение размерных погрешностей обработки, как правило, подчиняется нормальному закону, который имеет место тогда, когда на ход технологического процесса влияет множество случайных факторов при отсутствии доминирующих [7]. Однако, как показывают исследования [8, 12], при обработке деталей действует ряд процессов, смещающих уровень настройки станка во времени и приводящих к изменению зоны рассеивания погрешностей обработки. В результате суммарные распределения погрешностей, как правило, отличаются от нормальных.

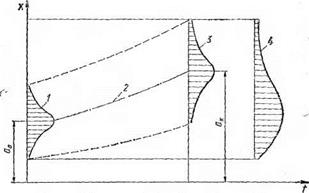

Плотность распределения суммарных погрешностей обработки при наличии смещения центра мгновенного распределения погрешностей, характеризуемого функцией y(t) и изменением характеристик самого мгновенного распределения в соответствии с функцией b(t), может быть представлена выражением

![]()

![]()

![]() х—а<,+уУ)У

х—а<,+уУ)У

где /0, tr — рассматриваемый интервал времени; а()—значение функции у (t) в момент времени t0.

Наличие закономерно изменяющихся погрешностей (износ режущего инструмента, температурные деформации системы СПИД, погрешности настройки, вносимые оператором, и т. д.) влияет на форму кривых распределений; при больших значениях этих погрешностей распределения могут сильно отличаться от нормального.

|

Рис 1.3. Схема образования суммарного распределения при смещении центра группирования во времени и переменном рассеивании: I — q>(x, to); 2 — а(1); .3 — ф(х, t„); 4 — tp£ (аг) |

Результаты исследований кривых распределения погрешностей механической обработки различных операций (токарных, фрезерных, сверлильных и т. д.) [4, 9—11] подтверждают, что во многих случаях эти распределения не подчиняются нормальному закону (рис. 1.3). Наиболее существенное влияние на закон распределения погрешностей механической обработки оказывает изменение уровня настройки и размера деталей при работе по методу пробных проходов, когда размер детали является функцией размера, определенного при пробном промере.

Отсутствие среди частных погрешностей резко доминирующих над остальными (по своему влиянию на общую погрешность) может быть обеспечено при обработке деталей на станках-автоматах, а также неавтоматизированных станках обычных типов (токарные, фрезерные, шлифовальные, револьверные и др.), настроенных на работу по упорам, т. е. с одной настройки для всей партии обрабатываемых изделий. Кроме того, необходимо, если речь идет о деталях одной партии, чтобы при их обработке не было сильного износа и затупления инструмента, резкого изменения температурного режима, систематического изменения усилий резания, смены инструмента или поднастроек, смещающих центр группирования отклонений размера, подачи другой партии заготовок с другими припусками или с другими механическими свойствами.

При классификации факторов, обусловливающих несоответствие закона распределения погрешностей обработки ф(Х) нормальному, можно выделить следующие причины: добавочные деформации узлов станочной системы из-за колебаний усилий резания в зависимости от изменения режимов обработки, затупление режущего инструмента, износ и старение систем станка. Поэтому весьма существенно выделить из суммарного распределения погрешностей обработки составляющую, которая характеризует их мгновенное распределение и мгновенную точность обработки.

Ошибку при определении характеристик рассеивания мгновенного распределения, возникающую в результате изменения центра группирования погрешностей обработки, а также изменение величины самого рассеивания стремятся уменьшить за счет сокращения объема выборки, что, однако, неизбежно приводит к снижению достоверности результатов. Как показывают экспериментальные исследования погрешностей деталей, обработанных на токарных, плоско — и бесцентровошлифовальных и других станках, параметры мгновенного распределения наиболее точно определяются при выделении закономерно изменяющихся слагаемых суммарного распределения. При этом погрешности обработки x,(t) последовательно обработанных деталей целесообразно рассматривать в виде суммы составляющих:

X; (I) Л’т (t) + У (/), (1.3)

где л’т(t) —составляющая, определяемая точностным состоянием станка; y(t)—составляющая, определяемая величиной смещения во времени центра группирования. погрешности обработки.

Выбор метода определения параметров мгновенного распределения погрешностей производится в зависимое-

|

ти от условий обработки на станке. При одновременной обработке партии деталей, когда этот процесс прекращается одновременно на одном уровне настройки (обработка партии деталей на плоскошлифовальных станках с круглым столом), параметры мгновенного распределения вычисляются по результатам измерения деталей одной партии или как среднее нескольких партий (в случае однородности характеристик рассеивания). Оценка средне

квадратического отклонения параметров партии деталей находится по выражению

і / 2(*г-*)[1] [2]

s= у 1=__х ■ (1-4)

где Х{ — значение погрешности контролируемого параметра і-й детали; х — оценка математического ожидания погрешностей соответствующего параметра обработки.

В случае последовательной обработки деталей или групп деталей на предварительно настроенном станке при наличии монотонного изменения уровня настройки, например из-за износа режущего инструмента (рис. 1.4), оценка среднеквадратического отклонения мгновенного распределения может быть определена из уравнения

где Уі(0 —значение функции y(t) уровня смещения настройки при обработке t-й детали.

Функция смещения уровня настройки y(t) находится путем сопоставления эмпирических зависимостей значений контролируемого признака Хг от порядкового номера детали п (времени работы станка /) с известными функциональными зависимостями.

Уравнение (1.5) дает более точный результат в том случае, если искомое значение S практически постоянно на исследуемом интервале. В противном случае определяется усредненное на интервале М значение данного показателя.

Исходя из того, что первое слагаемое уравнения (1.3) представляет собой некоррелированную, а второе — коррелированную составляющую отклонений размеров последовательно обработанных деталей, в работе [5] приведен метод определения оценки среднеквадратического отклонения мгновенного распределения с помощью спектральной плотности. При этом отмечается, что для процессов со стационарным случайным смещением уровня настройки или близким к нему, типичным для обработки на станках с приборами активного контроля, этот метод дает более точный результат.

Последовательность размерных отклонений деталей, обработанных без подналадок, рассматривается как реализация Xj (.t) случайного процесса х (t) изменения погрешностей обработки на станке. В этом случае аргументом t процесса являются номера обрабатываемых деталей. При каждом значении t (t — 1,2, . .., п) реализация xj (t) представляет собой значение хп случайной погрешности x(t) рассматриваемого точностного параметра в данном цикле обработки. Совокупность из т отдельных последовательностей погрешностей деталей представляется как множество реализаций Xj (і), (/= l, m). Оценки mx(t) и (t) для математического ожидания M{x(t)} и дисперсии D {х (/)} процесса х (t) в /-й реализации вычисляются по формулам

![]()

![]()

![]()

![]()

(1.6)

(1.6)

(1.7)

![]() 2. Зак. 1257

2. Зак. 1257

Исходный процесс x(t) в этом случае анализируется в виде суммы двух составляющих, аналогичных выражению (1.3).

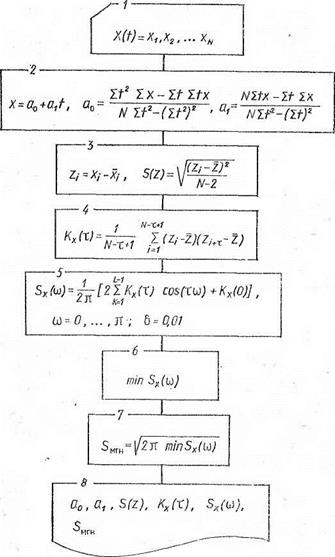

Разделение суммарной погрешности и определение параметров ее составляющих производятся с помощью оценки спектральной плотности 5*;(со). Для этого процесс x(t) аппроксимируется теоретической функцией по методу наименьших квадратов, в результате выделяется составляющая, обусловленная систематическими факторами. Затем в каждом цикле обработки вычисляются отклонения от систематической составляющей. Центрирование процесса удовлетворяет одному из условий стационарности, поскольку в этом случае значения x(t) на всем его протяжении тождественно равны нулю. Два других условия стационарности процесса x(t) заключаются в следующем: дисперсия S2(t) погрешностей сохраняется постоянной во времени (S2 (7) = const) и корреляционная функция Kx(ti, U) зависит только от величины промежутка Т = tk—ti времени, для которого она вычисляется, и не зависит от выбранного начала отсчета времени, т. е.

KAU, ^)=КДт). (1.8)

Оценка функции Кх (th tk) центрированного процесса x°(t) может быть определена из выражения

Kx(ti, Д)=—— — 2 lx(fi)~mx(ti)][x(th)—mx(tk)], (1.9)

п— 1 г=1

где тх (t) и тх (tk) — оценки математических ожиданий погрешностей соответственно в t-м и k-u циклах обработки, рассчитанные по множеству реализаций х (і).

Оценка Sx (<о) спектральной плотности вычисляется через известные значения функции Кх(т) по формуле

= -^М2 2Kx(r)coson + Kx(0)i (1-Ю)

2л 1 гт“і J

Анализ отдельных составляющих в исходном процессе (/) производится на основании графика функции Sx (со). Если для спектральной плотности стационарной случайной последовательности имеется хотя бы одно значение сої в интервале [—л, л], для которого ДДод) = 0, то это свидетельствует об отсутствии в данной последовательности

|

мгновенной составляющей, так как при ее наличии справедливо неравенство Sx (to) > 0.

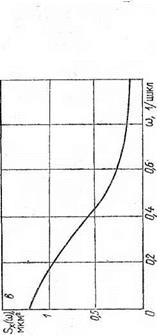

Когда в исходной последовательности х° (t) имеется мгновенная составляющая — у (/), минимальное значение Sx (to) систематической составляющей х (t) также равно нулю, а минимальное значение (to) в этом случае совпадает с величиной Sy. Исходя из этого, значение Sv можно определить как наименьшее в интервале [—л, л] значение Sx(cо) спектральной плотности процесса х° (I):

Sy = minS,,. (to). (1.11)

Оценка дисперсии мгновенной составляющей погрешности обработки может быть рассчитана [12] по формуле

S* , гяттЯ^со). ‘ (1,12)

Алгоритм расчета составляющих суммарной погрешности обработки приведен на рис. 1.5. На основании данного алгоритма составлена программа расчета на ЭВМ ЕС-1035. Использование ЭВМ позволяет значительно сократить трудоемкость работ при выявлении источников и анализе причин образования погрешностей обработки на металлорежущих станках.

В качестве примера распределения погрешностей обрабатываемых деталей представлены фактические данные, полученные при исследовании операций шлифования методом врезания на круглошлифовальнйіх бесцентровых станках мод. ВШ 531 Витебского завода им. С. М. Кирова и аналогичных станках мод. Р150С (Италия)..

Законы распределения размерных отклонений деталей, обработанных за межналадочный период на указанных станках, не соответствуют нормальному закону, что обусловлено смещением уровней настройки за этот период вследствие износа шлифовальных кругов.

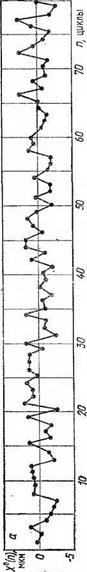

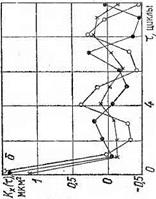

На рис. 1,6 представлена реализация центрированного случайного процесса изменения размерных отклонений деталей (обработанных на круглошлифовальном бесцентровом станке мод. ВШ 531) после исключения систематической составляющей, а также соответствующие графики корреляционных функций и спектральной плотности рассматриваемых случайных последовательностей. Графики корреляционных функций /Сж(т), рассчитанных для различных участков процесса Хо(п) с шагом т=1, оказались практически совпадающими. График спект-

ральной плотности Sx(oj) имеет ярко выраженный минимум, что свидетельствует об отсутствии у процесса Х°(п) систематической составляющей.

Таким образом, процессы изменения размерных отклонений деталей, изготовленных за межналадочный период после приработки шлифовальных кругов, можно рассматривать как стационарные случайные процессы, наложенные на неслучайные линейные функции от номе-

|

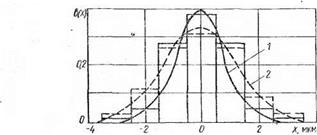

Рис. 1.7. Гистограмма частот и кривая плотности мгновенных распределений диаметральных отклонений деталей: 1 —станки мод. ВШ 531; 2 — мод. PI50C |

ра цикла обработки. После центрирования, т. е. исключения в каждом цикле обработки уровня настройки, их параметры можно определять не по множеству реализаций, а по одной реализации достаточной протяженности, а также использовать корреляционно-спектральные методы разделения погрешностей деталей на отдельные составляющие.

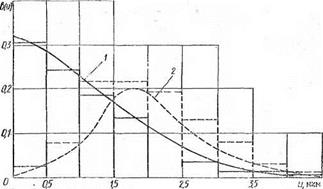

На рис. 1.7 приведены гистограммы частот и кривые плотностей мгновенных распределений размерных отклонений деталей. Проверка по критерию Пирсона %2 подтверждает соответствие их распределений нормальному закону. В то же время распределение погрешности формы этих же деталей (овальности) подчиняется (рис. 1.8) законам распределения существенно положительных величин, в данном случае закону модуля разностей, который необходимо использовать для определения средней величины погрешности формы при расчете суммарной зоны рассеивания погрешностей.

При обработке выборочной партии с переустановкой инструмента или заготовки с помощью настроечных органов станка после обработки каждой детали или группы деталей мгновенное распределение погрешностей,

обусловленное процессом обработки, суммируется с распределением погрешностей настройки, В этом случае значение параметра S мгновенного распределения погрешностей обработки после выделения систематической составляющей находится по выражению

S = VS» — S* — rXBSESx, (1.13)

где Sx — оценка среднеквадратического отклонения суммарного распределения; SH— оценка среднего квадратического отклонения распределения уровней настройки; гхи — коэффициент корреляции, определяющий тесноту статистической связи между погрешностями обработки и уровнями настройки. При независимости погрешностей обработки от уровня настройки гхн=0.

Приведенные статистические оценки позволяют оценить точность обработки по данным измерений точностных параметров деталей или по результатам оценки рабочих характеристик отдельных систем станков (настроечных органов, систем позиционирования и т. д.). Эти методы предполагают наличие станка, на котором может производиться обработка или параметры которого могут быть измерены с требуемой точностью.

Методы оценки точности функционирования на стадиях создания оборудования могут быть сведены [10, 13, 15] к изучению погрешностей перемещений замыкающих звеньев размерных и кинематических цепей систем

|

Рис. 1.8. Гистограммы частот и кривая плотности распределений погрешностей формы деталей: 1 — станки мод. ВШ 531; 2 — мод. Р 150 С |

СПИД. Причины появления погрешностей обработки поэтому необходимо искать, рассматривая в целом статическое и динамическое состояние системы. Как отмечалось выше, существующие методы расчета погрешностей обработки позволяют получать математические соотношения, связывающие погрешности формы обрабатываемых поверхностей деталей с геометрическими параметра-‘ ми расположения или относительного перемещения исполнительных органов станка. Эти методы не позволяют определить параметры распределений размерных погрешностей или погрешностей формы обрабатываемых деталей.

Для определения вероятностных характеристик точности функционирования исполнительных органов станка исходят из того, что динамические свойства системы СПИД определяются такими их конструктивными параметрами, как величины и взаимное расположение масс отдельных деталей и систем, жесткость деталей и стыков, коэффициенты трения, величины зазоров в сопряжениях и т. д. Качество динамической системы определяется тем, насколько выбранное конструктивное решение обеспечивает уменьшение погрешностей перемещений формообразующих систем станка, обусловленных различными возмущающими воздействиями.

Динамическая система станка рассматривается как замкнутая, в зоне резания которой возбуждается нагрузка F(t), представляющая случайный процесс, который обусловлен многими факторами, такими, как непостоянство скоростей перемещения исполнительных органов, неравномерность припуска под обработку, неоднородность механических свойств обрабатываемого материала и т. д. Случайный процесс F(t) обусловливает относительные колебания исполнительных органов системы СПИД, которые в свою очередь также могут быть представлены в виде процесса g(t). Как показывает анализ эксплуатационных данных, большинство возмущающих воздействий, обусловленных процессами функционирования системы станка в установившемся режиме, носит стационарный характер. Уравнения движения относительных масс и формообразующих систем станка могут быть представлены в общем виде:

П П

Mkgk + 2 hfn gt + 2 Chi~ Fh ‘ m< (1-14)

i=l 1=1

где Ми — обобщенные массы подвижных элементов станка; км, — коэффициенты, связанные соответственно с коэффициентами демпфирования и жесткости; gu — обобщенные координаты относительных перемещений масс подвижных элементов станка; Fk(t) —обобщенные силы, связанные со случайной нагрузкой F(t). Причем следует учитывать, что при прогнозировании точности обработки оцениваются относительные колебания режущего инструмента и обрабатываемой детали в зоне резания, обусловливающие закономерности образования погрешностей.

В связи с тем что параметр g(t) в выражении (1.14) представляет собой случайный процесс с математическим ожиданием Mg=Q и дисперсией сг|, среднеквадратическое отклонение og, характеризующее точность функционирования системы, может быть определено из выражения

|

/ |

-Г°°

| Ф (/to)|2SF (m) da, (1.15)

і’де Ф(т) —передаточная функция станочной системы; Si? (со)—спектральная плотность возмущающего воздействия (процесса F(t)).

Показатели точности функционирования систем могут быть определены путем решения уравнений (1.14) по данным конструктивных параметров, взятых из чертежа. При этом система станка должна быть детализирована настолько, чтобы в уравнение вошли все основные конструктивные параметры, определяющие его работоспособность. В этом случае коэффициенты жесткости и демпфирования приобретают реальный физический смысл, и значения этих коэффициентов можно рассчитывать по имеющимся в литературе данным для основных видов сопряжений. Представление же динамической системы станка в виде двух-, трехмассовой модели дает большое расхождение между расчетными и фактическими результатами, вследствие того что многие узлы и подсистемы, оказывающие существенное влияние на передаточные свойства станка, не учитываются. Обобщение же их коэффициентов жесткости и демпфирования ведет к физической неопределенности и недостоверности получаемых результатов. В качестве исходных для расчета величины SF(ох) на проектной стадии могут быть использованы эк

спериментальные данные, полученные по результатам исследования станков-аналогов. Расчет ag по выражению (1.15) позволяет выбрать наиболее оптимальный вариант конструкции на проектной стадии.