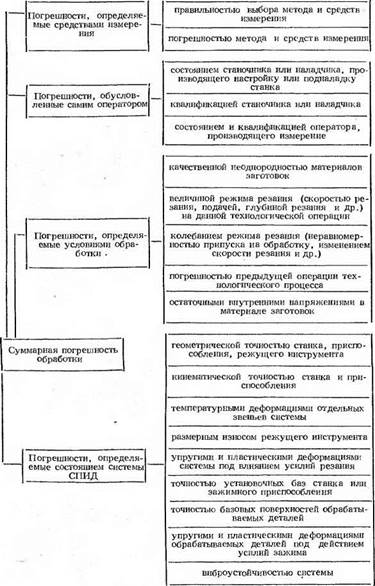

1.1. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ПОГРЕШНОСТИ ОБРАБОТКИ

Факторы, влияющие на точность обработки на станках, весьма многочисленны и разнообразны. К ним относятся упругие деформации системы СПИД, размерный износ режущего инструмента, температурные деформации, погрешности настройки, неоднородность свойств материала заготовок, геометрические погрешности, динамическое состояние станков и т. д. (рис. 1.1). Перечисленные факторы являются наиболее общими для различных видов обработки. В то же время каждый вид имеет свои специфические особенности.

При анализе точности обработки влияющие на нее факторы должны определяться на основании предварительного анализа рассматриваемых процессов резания с учетом известных физических представлений о причинах возникновения погрешностей. Обычно процесс обработки на металлорежущем станке представляют в виде сложной замкнутой системы. Например, применительно к обработке на шлифовальных станках рассматривают [1] эквивалентную упругую систему (ЭУС), включающую в себя систему СПИД с протекающими в ней рабочими процессами и непосредственно шлифование, и полагают, что ввиду колебаний формообразующих узлов система СПИД изменяет параметры процесса обработки: глубину шлифования, скорость врезания шлифовального круга в деталь, мгновенные характеристики снимаемого слоя металла.

В зависимости от того, какие значения принимают исходные факторы при каждом последующем цикле обработки, их можно разделить на систематические (неслучайные) и случайные. Систематические факторы в свою очередь подразделяются на постоянные, принимающие вполне определенное значение при обработке каж-

|

погрешностей обработки и определяющих их факторов

дой последующей детали, и переменные, закономерно изменяющиеся в процессе обработки.

Случайные факторы могут принимать то или иное численное значение при повторном воспроизведении комплекса условий их возникновения. Они выражаются случайными величинами или случайными функциями.

При анализе точности обработки устанавливаются области определения факторов, что связано с назначением интервалов их варьирования. При этом необходимо учитывать изменение отдельных факторов во времени, например износ режущего инструмента и характер процесса его затупления, закономерности утраты норм геометрической точности станков вследствие изнашивания рабочих поверхностей отдельных их узлов и механизмов.

При изучении взаимосвязей погрешностей обработки с определяющими их факторами можно выделить два основных типа зависимостей: функциональную и вероятностную. В случае функциональной зависимости каждому значению исходного фактора соответствует строго определенное значение погрешности обработки, а при вероятностной зависимости исходные факторы оказывают влияние на изменение параметров и законов распределения погрешностей обработки. Отдельными видами вероятностной зависимости являются корреляционная и регрессионная связи: регрессионная определяет вид связи между неслучайными факторами и случайной величиной погрешности, а корреляционная — ее наличие и тесноту.

При анализе закономерностей образования погрешностей обработки на станках следует учитывать наличие функциональной зависимости между обусловливающими их факторами. В этом случае каждому значению одного фактора соответствует строго определенное значение другого. Существование функциональной или близкой к ней связи между отдельными причинами образования погрешностей показывает, что они характеризуют одни и те же закономерности обработки и, следовательно, дублируют друг друга. Кроме того, наличие функциональной зависимости между отдельными факторами затрудняет проведение расчетов и приводит к недостоверности полученных результатов.

Функциональная связь может существовать как между неслучайными, так и случайными величинами. При функциональной зависимости между случайными переменными каждое значение функции имеет определенную вероятность, находящуюся в соответствии с вероятностью определенного значения аргумента.