Рассмотренные способы повышения статистической устойчивости развитого рельефа алмазных кругов с учетом интенсивности износа зерен и связки под влиянием различных по составу и свойствам обрабатываемых материалов и дополнительного дозируемого электро-

химического /или аналогичного по результата^ воздействия в совокупности дают физическое представление о процессе, достаточное для определения условий и методов его стабилизации.-

При установившемся процессе шлифования, когда скорости износа зерен и связки одинаковы, сила резания на максимально выступающем зерне периодически, через определенное число касаний его с металлом, стремится принять предельное значение, равное разрушав шей зерно силе или в зависимости от механизма износа круга — силе, удерживающей зерно в связке, и удалить отработавшее свой ресурс зерно из рабочей поверхности круга [ 73] . Б случае отсутствия такого условия стабилизация режущего рельефа не произойдет и круг будет работать в режиме затупления. Равновесное состояние рельефа круга и системы СПИД в целом с учетом дополнительного электрохимического растворения связки для круглого шлифования опишем [82,9в] системой уравнений

Здесь Р — предельная сила резания, действующая на максимально выступающее зерно, Н; <2« — экспериментальная характеристика, учитывающая прочность удержания зерна в связке; ^ — без

размерный коэффициент, учитывающий степень заполнения стружкой межзеренного пространства круга /для жидкости f = 1, для стружки f > Ї/, определяется расчетно-экспериментальным путем; t — глубина шлифования, мм; Уизд, У кр ~ ско — рссти изделия и круга, мьу’с; X — зернистость круга, т/с-,

Cj — коэффициент, учитывающий линейный износ зерна за одно і касание с металлом, I/мм /зависит от марки алмазных зерец/;

А — параметр, учитывающий прочностные свойства обрабатываемого металла; f — j — + “ радиусы изде

лия и круга, мм/; V — объемная концентрация круга, % Д — параметр, характеризующий износостойкость связки, і/ш /как и

А определяется расчетно-экспериментальным путем/; —

линейное электрохимическое растворение связки за один оборот iqpyra, мм.

Первое уравнение получено из условия равновесия зерна в связке, второе — выражает равенство скоростей износа зерен, и связки. Скорость износа связки в системе /3.32/ представлена двумя слагаемыми 1/д f5 и ^ , первое из которых отражает скорость

износа связки от трения сходящей стружки и других продуктов шлифования, второе — скорость электрохимического растворения связки. При ^ = 0 система /3,32/ описывает устойчивую работу круга в режиме самозатачивания.

Рельеф алмазного круга любой характеристики достигает такого состояния, при котором сила резания на максимально выступающем зерне стремится принять значение, равное одновременно разрушающей силе и силе, удерживающей зерно в связке. В этом случае возможно объемное хрупкое разрушение верен или вываливание из связки без разрушения, т. е. один механизм износа круга переходит в другой — превалирующее объемное разрушение зерен в их вырывание или наоборот. Относительный расход алмаза для такого рельефа всегда принимает минимальное значение, что может служить базовой /отправной/ точкой при анализе различных процессов шлифования. Приняв силу Р равной прочности зерна на раздавливание, разрешим систему /З. Э2/ относительно t и f, которые соответствуют минимуму относительного расхода алмаза:

электрохимического растворения связки д, оптимальная глубина шлифования t уменьшается и минимум относительного расхода алмаза достигается при меньшей производительности шлифования, поскольку остальные параметры остаются неизменными. Такой результат свидетельствует о том, что любое дополнительное воздействие на рабочую поверхность круга в виде электрохимического растворения связки приводит к недоиспользованию потенциальных возможностей алмазного круга, определяемых значением t для

= 0. Снижение t обусловлено тем, что для поддержания равенства скоростей износа зерен и связки при ^ > 0 коэффициент ‘f должен увеличиться и уменьшить давление стружки, которое определяет интенсивность механического износа связки.

В свою очередь, давление зависит от количества металлической стружки, заполняющей объем межзеренного пространства: чем более плотна упаковка стружки, тем выше давление, и наоборот. Снижение давления приведет к уменьшению производительности и глубины шлифования. Таким образом, электрохимическое растворение связки позволяет снизить силовую напряженность процесса шлифования, однако это достигается за счет уменьшения его производительности и повышения минимума относительного расхода алмаза, который, по данным работы [їІ7] , всегда возрастает с уменьшением t

Такой механизм стабилизации рельефа круга справедлив для алмазных кругов на металлических связках, которые могут достаточно стабильно работать в режиме самозатачивания круга без дополнительного электрофизико-химического воздействия на его рабочую поверхность, например для связок М04, М0Ї6. В случае, когда анергия сходящей стружки недостаточна для износа связки со скоростью, равной скорости износа зерен, іфуг не сможет работать в режиме самозатачивания и механизм стабилизации рельефа круга в условиях непрерывного электрохимического растравливания связки изменится. Основным фактором, определяющим износ связки таких кругов, станет электрохимический износ. Механический износ от трения со стружкой и другими продуктами шлифования будет незначительным, и его в системе /3.32/ можно не рассматривать. С учетом сказанного эта система примет вид

——————— /3.35/

Анализ системы /3.35/ показывает, что условие минимума относительного расхода алмаза можно реализовать практически для любой глубины шлифования, изменив соответствующим образом интенсивность электрохимического растворения связки ty. Верхняя граница Ь будет определяться предельным значением коэффициента jp, который зависит от деформационных свойств отружки обрабатываемого материала и находится экспериментально или путем расчета. В отличие от режима самозатачивания круга в данном случае скорость износа связки не является результатом решения системы уравнений /3.35/, а зависит от коэффициента ^ и определяется только скоростью износа зерен. Такой вывод свидетельствуе: о существовании значительных резервов эффективности здугов из СТМ на высокопрочных металлических связках, в которых отсутствует износ связки от трения со стружкой; для поддержания их высокой режущей рпособности требуется непрерывный электрохимический съем связки в процессе шлифования. Следовательно, режим самозатачивания характеризуется меньшими технологическими возможностями, тек как на коэффициент f накладываются ограничения, связанные с необходимостью саморегулирования рельефа круга, и коэффициент Т должен одновременно удовлетворять условию равенства скоростей износа связки и зерен. При дополнительном электрохимическом воздействии на рабочую поверхность круга роль износа связки выполняет электрохимическое растворение и коэффициент подчиняется только одному условию — равновесию зерна в связке. Для определения глубины шлифования, соответствующей минимуму относительного расхода алмаза, решим первое уравнение системы /3.35/

Неизвестный коэффициент f определим следующим образом. Экспериментально установим зависимость относительного расхода алмаза от глубины шлифования при одновременном управлении износом связки с интенсивностью д, , полученной из второго уравнения системы /3.35/. Зная режим шлифования, соответствующий минимуму

относительного расхода алмаза, из выражения /З. Э6/ находим коэффициент f, значения которого будут неодинаковы для различных обрабатываемых материалов. Характеристика круга на коэффициент f не влияет. Следовательно, располагая набором таких значений f для различных обрабатываемых материалов и используя известные зависимости, можно рассчитать оптимальные механический и электрический режимы шлифования дня любой характеристики круга, а также установить основные технологические и физические параметры, соответствующие оптимальному режиму шлифования.

Из зависимости /3.36/ следует, что для увеличения глубины обработки І, а значит, и повышения производительности шлифования наиболее эффективно увеличение значения Vk/> и уменьшение коэффициента ^ , поскольку эти параметры имеют пропорциональ

ную связь с величиной t, Степень влияния параметров X, &с, Р на величину t незначительна /с изменением зернистости X одновременно изменяется прочность зерна Р /.

Преимущества скоростного шлифования изучены довольно обстоятельно, поэтому целесообразно проанализировать возможности интенсификации процесса шлифования при уменьшении коэффициента f. Как отмечалось, в точке минимума относительного расхода алмаза этот коэффициент достигает предельного значения и при дальнейшем ужесточении режима шлифования будет оставаться практически неизменным. По данным выполненных теоретических исследований, для обычного алмазного шлифования твердосплавных изделий коэффициент ¥ изменяется от 100 до 1000 и более, поэтому его уменьшение, например в 10 раз, позволит существенно повысить производительность обработки. При алмазном шлифовании различных сталей, титановых сплавоЕ и других пластичных материалов коэффициент ¥ еще больше и эффект от его уменьшения для таких материалов может быть намного выше.

Добиться определенного уменьшения коэффициента ¥ можно путям применения различных методов вибрационного и ультразвукового шлифования, позволяющих дробить стружку и улучшать условия ее размещения на рабочей поверхности круга. Значительно большими технологическими возможностями располагают комбинированные метода шлифования, например алмазно-искровый, электрохимический, обеспечивающие растворение или сгорание стружки в зоне резания. В этом случае коэффициент можно к идеале снизить до I и таким об

разом режущий рельеф круга полностью превратить в активно работающий, у которого полный съем /срез/ металла, подводимого в зону

|

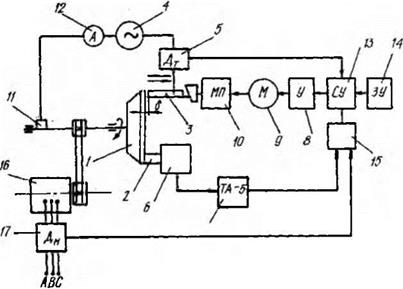

Рис. 3.12. Структурная схема адаптивной системы управления режущим рельефом круга |

резания, производится на уровне связки. Необходимое условие максимальной реализации потенциальных возможностей круга из СТМ ~ управление режущим рельефом круга при электрофизико-химическом непрерывном съеме связки с оптимальной скоростью, определяемой экспериментальным или расчетным путем.

Как один из вариантов реализации данного процесса рассмотрим шлифование с автоматической стабилизацией силы тока в цепи управления интенсивностью электрохимического растворения связки, а значит, управления параметрами режущего рельефа алмазного круга.

Сигнал обратной связи с датчика тока 5 /рис. 3.12/ поступает на сравнивающее устройство 7, где алгебраически складывается с заданным опорным сигналом, поступающим со стабилизированного источника 6. При уменьшении силы тока, проходящего через межалектрод — ный зазор, по мере износа алмазного слоя круга по сравнению с заданным значением образуется сигнал рассогласования, который со сравнивающего устройство поступает на вход фаэочувстЕИтельного усилителя 8, нагрузкой которого является реверсивный асинхронный

двигатель механизма подачи катода 9.

Стабилизация выбранного уровня режущей способности достигается в результате непрерывно дозируемого удаления поверхностных слоев связки круга и продуктов шлифования, забивающих межзеренное пространство, что обеспечивает поддержание необходимой развитости рельефа рабочей поверхности круга.

Автономный катод с механизмом его подачи расположены на кожухе станка. С помощью установочного перемещения они могут отводиться в сторону или ониматься для обеспечения свободного доступа к шлифовальному кругу.

Конструктивные размеры катода, в частности площадь рабочей поверхности, выбирали с учетом удовлетворения следующих условий:

1/ достижение достаточно высоких линейных скоростей съема поверхностных слоев связки, которые обеспечили бы надежное и стабильное поддержание высокой развитости режущего рельефа в самых неблагоприятных условиях работы алмазных кругов, характеризующихся очень интенсивным сглаживанием рельефа при шлифовании сверхтвердых поликристаллов на основе алмаза; 2/ ограничение интенсивности электрохимических процессов в межэлектродном зазоре и недопущение самопроизвольного перехода их в электровроаионное, имеющие характер электродуговых разрядов, разрушающих рабочие поверхности круга и катода; 3/ исключение сошлифовывания катода другом. Для этого межэлектродный зазор должен обязательно превышать высоту выступания режущих кромок алмазных зерен над связкой круга.

В силу необходимости интенсивного растворения связки, например, в процессе шлифования СТМ, э также исключения отрицательного влияния чрезмерного нагрева электролита площадь катода должна быть максимальной, а его форма должна обеспечивать равномерный съем связки по ширине круга. Скорость растворения связки

где Vf — скорость растворения связки на площади, перекрываемой катодом S/c ; Sup — площадь круга. Поэтому первоначально была выбрана форма в виде кольца диаметром, большим диаметра круга на 3…4 мм. Активная площадь катода при этом равна площади рабочей поверхности круга за исключением площади, находящейся в зоне обработки.

При выборе формы катода в радиальном сечении учитывалась необходимость равномерного удаления связки и повышение температуры

электролита при прохождении через зазор [эо] . Таким образом, форму катода рассчитывали из условия равновесного зазора

Здесь У0 — зазор на входе электролита; Тш , Т — температура электролита на входе и выходе; об — температурный коэффициент проводимости. Температуру на входе и выходе электролите определяли экспериментально с помощью хромель-алюмелевых термопар.

Межэлектродный зазор регулировали реверсивным электродвигателем РД-09 через червячную передачу при навинчивании или свинчивании червячного колеса вместе с крышкой кожуха круга. Автономный катод крепился непосредственно на крышке кожуха.

Экспериментально установлено, что для кругов зернистостью до 315/250 можно ограничиться максимальной рабочей площадью катода

1000.. .1200- мм2 и напряжением источника технологического тока

12.. .16 3. Плотность тока в межадектродном зазоре для самого нагруженного режима при этом не превышала 0,1 А/мм^, что соответствует режиму чистовой электрохимической обработки [90] , а гарантированный зазор между рабочей поверхностью катода и, наиболее выступающими зернами круга был не менее 100 мкм.

Подача электролита в зазор между кругом и катодом осуществлялась с помощью имевшейся на станке системы подачи СОТО через отверстия в катоде, выходящие на его рабочую поверхность. Они располагались над внутренней кромкой чашечного круга, что обеспечивало равномерное заполнение межэлектродного зазора электролитом под действием центробежных сил.

Поскольку уменьшение размера неизяашиваемой части зерна связано с вероятностью образования на нем износостойкой площадки, при этих условиях управления высотой зерна процесс шлифования может потерять устойчивость. Потеря устойчивости управления высотой зерен при использовании по схеме с постоянным усилием прижима образца к кругу приводит к снижению средней производительности обработки, а при шлифовании с фиксированной подачей наблюдается возрастание оялы Ру. . Очевидно, что и первое, и второе явления нежелательны и их следует избегать. Практическое шлифование с автоматической стабилизацией уровня электрохимического воздействия на круг осуществляется при завышенной на гарантированное значение силе тока в цепи автономного электрода, устраняющей наступление потери устойчивости. Результаты заточки инструмента из СТМ

на модернизированных затонных станках мод. ЗВ642 в производственных условиях показали, что гарантированная интенсивность воздействия на рабочую поверхность на 3…7 % вше применяемой в лабораторных условиях для гексанита-Р и на Б…10.$ — для АСПК.

Для обеспечения стабильности процесса шлифования разработана следящая система управления режущим рельефом в зависимости от изменения силовых нагрузок на круг, в частности составляющей силы

F*z /см. рис. 3.12/. Основой системы служит система автоматической стабилизации силы тока в цепи автономного катода, которая дополнительно схвачена обратной связью по силе шлифования Pz, регистрируемой динамометром 6 и тензостанцией 7, или по мощности, регистрируемой датчиком Ї7. Поскольку потеря устойчивости высоты выступания зерен при упругой схеме шлифования характеризуется первоначальным снижением силы Pz, а при жесткой — ее увеличением, соответственно в первом случае принята отрицательная, а во втором — положительная обратная связь по напряжению, пропорциональному силе Pz.

Степень чувствительности системы к изменению силы Pz задавалась экспериментально подбором соотношения амплитуды изменения напряжения датчика силы Pz и. амплитуды изменения напряжения датчика тока. В производственных условиях сила Pz не может служить характеристикой процесса шлифования из-за сложностей ее изменения, поэтому исследована возможность использования для этой цели мощности шлифования, в частности мощности, потребляемой электродвигателем привода шлифовального круга. Анализ полученных — результатов позволил сделать вывод о целесообразности применения вместо высокоточного измерителя мощности более простого измерителя, выполненного на базе трансформатора, аналогично описанному в работе [53] .

Разработанный способ позволяет стабильно управлять высотой выступания зерен над связкой круга и непрерывно поддерживать заданное состояние рабочей поверхности, обеспечивающее эффективность процесса шлифования.