При шлифовании пластичных материалов происходит локальное заполнение межэеренных пространств продуктами обработки, для удаления которых необходимо использовать метод, обладающий мощным локальным действием. Однако при атом он должен обеспечивать медленное и весьма равномерное удаление связки. По-видимому, в самостоятельном виде ни электроэрозионный, ни электрохимический методы не в состоянии удовлетворить ати требования. Из практики размерной электрообработки металлов известен способ совмещения электрохимического и электроэрозионного процессов.

При такой совмещенной обработке материалов в течение одного импульса напряжения одновременно осуществляются два процесса — электроэрозионный разряд и электрохимическое растворение. Для совмещенной обработки достаточно низковольтного источника питания постоянного тока U = 8…32 В [7ї] . Сбором формы импульса напряжения можно регулировать преобладание электроэрозионного съема /импульсы короткие и с крутым фронтоту’ или электрохимичео — кото растворения /большая постоянная составляющая напряжения/.

При выборе импульса напряжения источника питания следует исходить из конкретных требований, учитывая, что электроэрозионный разряд позволяет осущестшять мойный локальный съем, а электрохимическое растравливание — равномерное растворение поверхности [І38] . Оптимальное соотношение интенсивностей электроэрозионного и электрохимического процессов позволяет существенно повысить производительность обработки и заметно снизить шероховатость обработанной поверхности [ізв] .

Приобретен определенный опыт использования совмещенной обработки при правке алмазных кругов. Известен способ непрерывной правіш абразивных кругов на токопроводных связках, использующий электролитическое растворение связки и электроэроэиоккое удаление стружки с поверхности круга в зоне его электрического контакта с неподвижным правящим электродом, установленным с зазором относительно круга. Однако при шлифовании токопроводящих материалов зерна круга испытывают в зоне резания неблагоприятное тепловое воздействие,

Ш

|

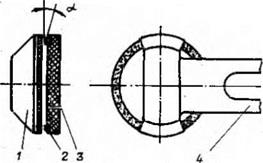

Рис. 3.10. Устройство для управления режущим рельефом электрохимическим способом |

вызванное электроэрозионными разрядами, возникающими между стружками и поверхностью катода. Основное количество стружек расположено перед зернами, их срезавшими, поэтому разряд, возникнув перед зерном, движется в его сторону и набегает на него. Высокие локальные температуры, развивающиеся в канале разряда, способны вызвать графитизацию или окисление алмазного зерна [ 138 ] . В результате действия электроэрозионных разрядов на зерне могут образоваться значительные кратеры, приводящие к растрескиванию.

Для снижения нежелательного действия электрических разрядов на алмазные зерна катоду сообщалось’движение относительно вращающегося круга таким образом, чтобы разряд, возникающий между стружкой и катодом, смещался с траектории движения зерна. К катоду 1 /рис. ЗЛО/, выполненному в виде кольца с торцовой рабочей поверхностью, подключается отрицательный, а к чашечному кругу 2 — положительный полюс источника питания. В зазор между кругом и катодом подается электролит. Для того чтобы разряд между стружкой 4 и катодом I был направлен в сторону от зерна 5, необходимо чтобы угол <Г между вектором абсолютной скорости Vp проекции каждой точки катода и вектором вращения круга V* в этой же точке находился в пределах 0,..90° или 270…360°. Это условие обеспечивается взаимным расположением катода и круга, их габаритными размерами, выбором направления и значения скорости вращения като-

, дя.

Поскольку разряд, возникший в определенной точке межэлектродного зазора, при неподвижном катоде движется по кругу со ско-

ростью последнего Vjf, но в противоположную сторону, направление и скорость катода необходимо выбирать таким образом, чтобы угол между проекцией вектора относительной скорости движения V* т любой точки катода 1 на рабочую поверхность круга 2 и вектором вращения круга р = 0…900 или fi — 270…360°.

Учитывая схемы на рис. 3.10, угол fi, для достижения требуемого угла отклонения разрядов от траектории движения зерен при известной скорости вращения круга V* определяем необходимую скорость вращения катода. Согласно теореме синусов

Соотношение мевду интенсивностями электрохимического растворения связки и элехтроэрозионного съема стружек обрабатываемого материала определяли экспериментально выбором состава электролита, активной площади катода, электрических параметров мек — электродного зазора. Хорошие результаты получены при использовании 0,5 %-ного раствора /Уа2.С03 в воде, обеспечивающего электрохимическое растворение связки и создающего за счет пас-

121

сивации ее поверхности определенную электрическую прочность меж — алектродного зазора, достаточную для протекания электроэрозион — ных разрядов.

Испытание и анализ известных устройств для электрохимической правки круга [91, 112, 139] позволили обнаружить недостатки в их работе, в частности появление погрешности микропрофиля рабочей поверхности круга. При использовании автономного катода, который упруго поджат к кругу, наблюдается его сошлифовывание и в результате этого взаимное копирование и увеличение погрешности профиля круга. В случае применения электродов, установленных с зазором, микропрофиль нарушается из-за интенсивности электрохимического травления связки по ширине чашечного круга и в результате повышения температуры его нагрева по мере приближения к наружному диаметру [129] . При компенсации неравномерности травления созданием переменного зазора между кругом и катодом резко возрастает погрешность формы круга вследствие недостаточной точности базирования электрода сложной формы.

Разработанное устройство лишено этих недостатков. Установленный вне зоны катод, кинематически связанный с механизмам регулирования зазора, выполнен в виде кольца и состоит из двух лесткосвязанных и электрически соединенных частей. Рабочая поверхность квтода представляет собой конус, вершина которого обращена к обрабатываемому кругу; при этом угол наклона образующей конуса к его оси составляет 88,..89,7 Использование катода в виде

двух одинаковых, механически и электрически связанных частей, расположенных сишетрично относительно круга /рис. 3.11/> дает возможность стабильно поддерживать постоянной плотность тока по ширине последнего в случае нарушения угла оС. Такой эффект достигается благодаря тому, что при изменении угла об вследствие возможных погрешностей установки катода в одной части круга угол в другой его части изменяется в обратном направлении на то же значение. В результате суммарный зазор по ширине рабочей поверхности круга остается постоянным.