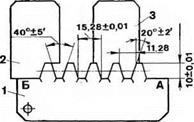

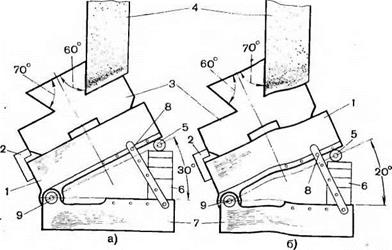

Шлифование угловых шаблонов-гребенок (рис. 30) является сложным технологическим процессом, в котором должна соблюдаться операционная последовательность обработки. Сначала устанавливают на магнитную плиту 4 (рис. 31) синусное профилировочное приспособление с алмазным карандашом и профилируют круг 2 под угол 20°±2′. Затем синусное приспособление снимают с плиты и укладывают на нее с упором в угольник 3 кубик 5, в пазу которого закреплен пакет заготовок шаблонов-гребенок. После этого подводят круг 2 к заготовкам и шлифуют сначала впадину зуба шаблона (со стороны А) на высоту 10±0,01 мм под угол 20°±2′, затем по нониусу лимба поперечной подачи перемещают стол, подводят круг и, слегка опуская его с помощью нониуса лимба вертикальной подачи и постепенно врезаясь в заготовку, шли-

![]()

фуют вторую впадину зуба, выдерживая шаг между зубьями (15,28±0,01 мм) и высоту (10+0,01 мм).

Прошлифовав все четыре впадины зубьев со стороны А и выдержав размеры, кубик 5 переворачивают на плите и прижимают к упорному угольнику 3. Затем подводят круг 2 и шлифуют сначала впадину первого зуба, выдерживая размеры по высоте

![]() (10+0,01 мм), ширине впадины ±0,01 мм) под углом 20°±2′. Эти размеры периодически контролируют выработкой 2 и шаблоном 3 (см. рис. 30). Окончатель-

(10+0,01 мм), ширине впадины ±0,01 мм) под углом 20°±2′. Эти размеры периодически контролируют выработкой 2 и шаблоном 3 (см. рис. 30). Окончатель-

|

|

Рис. 30. Схема шаблона-гребеики Рис. 31. Способ шлифования впа

дины зуба шаблона-гребенки

ную проверку всего профиля шаблона-гребенки 1 производят на микроскопе.

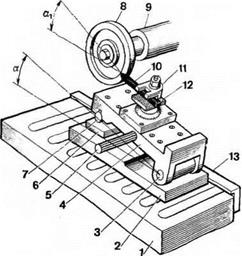

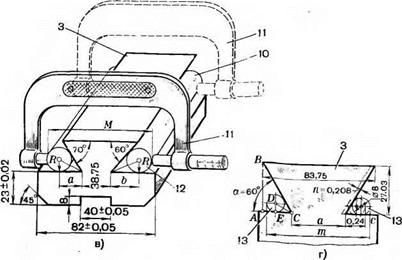

На рис. 32 показан способ шлифования абразивным кругом 8 углового профиля резца 10, закрепленного на синусном приспособлении. Резец устанавливают на градуированный диск 12 под углом cti и закрепляют прижимом 11. Затем устанавливают на магнитную плиту 1 основание 2 синусного приспособления с упором в планку 13, подсчитывают угол а, подбирают блок плиток 6 и укладывают его на столик основания. После этого опускают синусный столик 4, шарнирно соединенный осью 3 с основанием, и укладывают его ролик 7 на блок плиток 6. Убедившись, что синусный столик точно установлен под углом а, его закрепляют с двух сторон планками 5, проверяют жесткость крепления абразивного круга 8 на шпинделе 9 станка и приступают к шлифованию поверхности угла резца, периодически контролируя его на микроскопе.

Изображенный па рис. 33 пуансон имеет сложный линейноугловой контур. Для того чтобы упростить его изготовление и контроль в процессе шлифования, необходимо сначала разметить контур на квадратной заготовке пуансона и расточить технологическое отверстие диаметром D на оси симметрии профиля пуансона на расстоянии L4 от плоскости А. Расстояния hi, hi, h3 и Л4 от оси отверстия до наклонных поверхностей профиля находят из вспомогательных треугольников: для hi — треугольники cdf и fOi, для hi — Ock, для h3 — eqm, для /t4 — rOl и rpt.

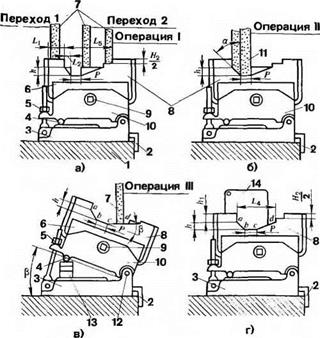

Проверив расчеты, разметив контур заготовки и взяв за базу технологическое отверстие диаметром D, фрезеруют по разметке контур пуансона с припуском 0,5—1 мм для дальнейшей обработки. Затем термически обрабатывают заготовку, доводят отверстие D и шлифуют все плоскости заготовки, выдерживая размеры Li — L5 и Ні — Яг под углом а=90°±5′. После этого заготовку пуансона 12 (рис. 34, а) укладывают на лекальные тиски 10 со

|

Рис. 32. Прием шлифования углового профиля резца в синусном приспособлении |

штифтом 11 и закрепляют губкой 15 и винтом 16. Затем устанавливают тиски с заготовкой на столик 4 и закрепляют их снизу болтами 7. Столик 4 шарнирно соединен осью 9 с нижней плитой 2, которая установлена на магнитной плите 1 с упором в угольник 8.

Убедившись, что приспособление с тисками и заготовкой установлено на плите точно и надежно, столик 4 располагают под углом р (см. также рис. 33), а его ролики 5 укладывают на два блока плиток концевых мер 6 и закрепляют болтом 3. После этого, проверив отсутствие люфта круга 13 на шпинделе 14, приступают к шлифованию поверхности под углом 0 (операция I), выдерживая размер тп (см. рис. 33). Затем убирают плитки 6 из-под роликов 5 (рис. 34, а) и закрепляют столик 4 болтом 3 в горизонтальном положении. Далее, вращая маховички продольного и поперечного перемещений стола и вертикальной подачи шпиндельной головки, устанавливают круг 13 для шлифования горизонтального ри (см. рис. 33) и вертикального Я участков. Маховичком вертикальной подачи шпиндельной головки поднимают круг 13 на высоту й3 и шлифуют плоскость тп (операция II), выдерживая размер L6. После этого, подняв круг на высоту Я/2, шлифуют плоскость рп.

|

|

Получив указанные размеры, переворачивают заготовку пуансона 12 (рис. 34, а) и шлифуют все линейные размеры на другой ее стороне. При этом нужно точно (без перекосов) устанавливать

|

и крепить в тисках заготовку пуансона, беря за базу технологическое отверстие диаметром D и боковые прошлифованные поверхности пуансона. Остальные наклонные поверхности (рис. 34,6,

операции III и IV), расположенные под углами а, у и б (см. рис. 33), шлифуют таким же способом. При этом используют под

считанные ранее размеры hu h2 и др. Проверку всего профиля пуансона осуществляют с помощью микрометра и инструментального микроскопа.

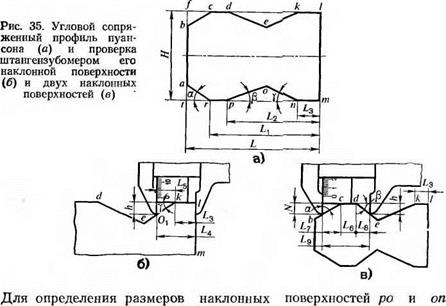

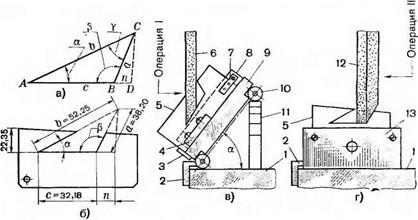

На рис. 35, а представлен профиль симметричного пуансона с тремя наклонными поверхностями и размерами L=85,23± ±0,05 мм, Li=47,23 мм, Lz=35,23 мм, L3= 10 мм, #=45±0,05мм, а=15°18′, р=25°15′ и у = 15°18′. Требуется определить размеры наклонных поверхностей аг, ро и on. Из треугольника atr находим ar= (tr)jc os а= (L — Li)/cos а= (85,23—47,23) /0,9645=39,40 мм.

|

|

можно использовать теорему синусов, для чего надо определить угол роп= 180— (р + У) = 180°— (25° 154 1548′) = 180°—40°33/= = 139°27′.

Перед шлифованием наклонных поверхностей заготовки пуансона 10 (рис. 36) необходимо отфрезеровать и прошлифовать заготовку по наружному контуру в размерах L и И (см. рис. 35, а), которые даны с учетом припуска на окончательную обработку. Затем устанавливают нижнюю плиту 2 (синусное приспособление) на магнитную плиту 1 (рис. 36) с упором в угольник 12. После этого приподнимают синусные тиски 5, шарнирно соединенные осью 11 с нижней плитой 2, на угол а по шкале диска 13 и нониуса 14, укладывают их ролик 4 на блок концевых мер 3 и закрепляют тиски болтом 6 и планкой 15. Заготовку 10 укладывают между губками тисков и закрепляют винтом 7 и губкой 8. С помощью маховичков продольного и поперечного перемещений стола 1 станка подводят круг 9 к заготовке и шлифуют сначала наклонную поверхность аг (операция I) под углом а, выдерживая размер Li (см. рис. 35,а), а затем, не меняя установки тисков, наклонную

поверхность on под углом у переход 2, выдерживая размер L3 плечика на заготовке пуансона.

Обработав наклонные поверхности аг и on и не меняя установки тисков, слегка отжимают винтом 7 губку 8 (рис. 36) и переворачивают заготовку пуансона на вторую сторону (операция II). Затем, закрепив пуансон в тисках, подводят круг и шлифуют вначале наклонную поверхность Ьс (переход 1), а затем ek (переход 2), выдерживая углы а и у (см. рис. 35, а) и соответственно размеры Li и £з, которые периодически проверяют штангензубомером (см. рис. 35, б, в). Для этого необходимо выбрать вспомогательный размер Lt таким, чтобы точка О і лежала между точками е и k наклонной поверхности пуансона. Как видно по рис. 35, б, Li=L3+L5, но так как L3=h tgy, то L4=

Обработав наклонные поверхности аг и on и не меняя установки тисков, слегка отжимают винтом 7 губку 8 (рис. 36) и переворачивают заготовку пуансона на вторую сторону (операция II). Затем, закрепив пуансон в тисках, подводят круг и шлифуют вначале наклонную поверхность Ьс (переход 1), а затем ek (переход 2), выдерживая углы а и у (см. рис. 35, а) и соответственно размеры Li и £з, которые периодически проверяют штангензубомером (см. рис. 35, б, в). Для этого необходимо выбрать вспомогательный размер Lt таким, чтобы точка О і лежала между точками е и k наклонной поверхности пуансона. Как видно по рис. 35, б, Li=L3+L5, но так как L3=h tgy, то L4=

= L3 tg у. Следовательно, вертикальную линейку штанген — зубомера нужно выставить на размер h, а губки развести до размера Li.

В процессе измерения одну губку штангензубомера прикладывают к боковой поверхности 1т (см. рис. 35,6), а другую — на участке ek к точке О і. Если вертикальная линейка при измерении ляжет плотно на поверхность ek, размер L3 выполнен правильно. Если между поверхностью ek и вертикальной линейкой имеется просвет, размер L3 больше заданного и необходимо снять слой металла с поверхности kl. Если же вертикальная линейка ложится на плоскость kl, а губка не упирается в поверхность ek в точке 0Ь размер L3 выполнен меньше заданного по чертежу.

Для определения разницы между размером L3, заданным по чертежу, и размером, полученным в результате обработки профиля пуансона, губки штангензубомера (см. рис. 35, б, в) сдвигают настолько, чтобы они коснулись боковых сторон пуансона. Когда вертикальная линейка опирается на боковую поверхность kl, разница между расчетным размером Li и размером, полученным в результате сдвигания губок, и есть отклонение от размера, заданного по чертежу.

Последним шлифуют наклонную поверхность на участке de (см. рис. 35,в), при этом измерение размера L6 между точками заменяют, как и в предыдущем случае, измерением размера Lg, полученного в результате расчета и находящегося на произвольном расстоянии от базовой плоскости. Как видно из построения, сначала следует выставить вертикальную линейку на размер N и,

раздвинув губки инструмента до размера Lg, производить измерение, как при контроле размера L3. Углы аир проверяют универсальным угломером.

|

После этого приступают к шлифованию второй наклонной поверхности пуансона, расположенной под углами а и ai между точками ей d (рис. 36). При обработке таких профилей от шлифовщика требуется большое внимание, с тем чтобы круг не врезался в угол ранее отшлифованной наклонной плоскости ek или по.

Убедившись, что наклонная поверхность ор обработана точно, не меняя установки тисков, переворачивают пуансон на вторую сторону так, чтобы наклонная поверхность ор находилась против круга 9. Винтом 7 закрепляют губку 8 и заготовку пуансона 10. Проверив установку ролика 4 (нет ли смещения блока концевых мер и приспособления в процессе предыдущего фрезерования) на блоке концевых мер 3, крепление планкой 15 и болтом 6 поворотной части синусных тисков 5, а также крепление нижней плиты 2 приспособления на. магнитной плите 1, приступают к окончательному шлифованию поверхности ОР при этом периодически проверяют профиль пуансона штангензубомером.

На рис. 37, а изображена схема матрицы линейно-углового профиля, имеющая заданные размеры Н, Н, Н2, Н3, L, Lu L2. Прежде чем приступить к шлифованию, необходимо определить углы а, р и у расчетным путем из треугольников abc, ede и emf, а именно: a=arc tg(ab/bc) = arc tg[(/7— Ht)/(L — L2)]; p=

=arctg(ed/dc) = arctg[(# — H3)/(L2 — Li)]; y==arc tg (fm/me) = = arc tg[(#3 — H2)/Li. Угол при вершине пуансона ср=180— — (а+р). Иногда на чертежах часть размеров задана в линейном виде, а часть — в угловом. В этом случае путем дополнительных расчетов находят искомые координаты.

Учитывая сложность обработки шлифованием двух вставок сборной матрицы вырубного штампа (рис. 38), необходимо тщательно прошлифовать их строго под углом 90° под один размер 32,5 мм по высоте и в длину 55 мм с припуском 0,2 мм на окончательную обработку при запрессовке их в обойму 8. Убедившись, что заготовки вставок матрицы точно обработаны, их закрепляют в лекальных тисках 1 (см. рис. 37) и устанавливают на магнитную плиту 2 с упором в планку.? плоскошлифовального станка. После этого подводят круг 5, запрофилированный под углы а, 0 и ф, к вставкам и шлифуют профиль впадины во вставках 4, выдерживая размеры асе и периодически проверяя их профиль по выработке (операция I). Затем, не меняя установки тисков, снимают со шпинделя станка круг 5 и на его место устанавливают и закрепляют круг 6.

После этого вращают (от руки) маховичок продольной подачи, перемещают стол влево, устанавливают на магнитную плиту заправочное приспособление и профилируют круг 6 под угол р. Затем снимают приспособление, подводят круг 6 к вставкам матрицы и шлифуют угол р, выдерживая размер ег (операция II). Далее, не снимая круга 6, правят алмазом его периферию и приступают к шлифованию линейных плоскостей Л и £ (операции III и IV), выдерживая размеры по высоте 4+0’02 и 22+0-015. Закончив шлифование профиля вставок матрицы, их снимают с тисков и шлифуют боковые их стороны под запрессовку в обойму матрицы.

После этого вращают (от руки) маховичок продольной подачи, перемещают стол влево, устанавливают на магнитную плиту заправочное приспособление и профилируют круг 6 под угол р. Затем снимают приспособление, подводят круг 6 к вставкам матрицы и шлифуют угол р, выдерживая размер ег (операция II). Далее, не снимая круга 6, правят алмазом его периферию и приступают к шлифованию линейных плоскостей Л и £ (операции III и IV), выдерживая размеры по высоте 4+0’02 и 22+0-015. Закончив шлифование профиля вставок матрицы, их снимают с тисков и шлифуют боковые их стороны под запрессовку в обойму матрицы.

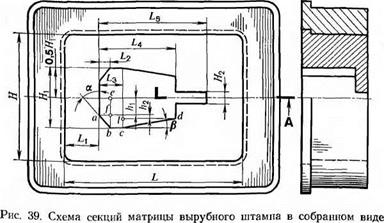

К сложным работам относится профильное шлифование сборной матрицы (рис. 39), рабочая часть которой состоит из двух секций и имеет сложный сопряженный линейно-угловой профиль.

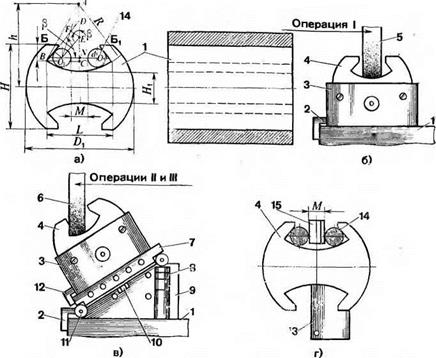

Перед шлифованием внутренних поверхностей секций сборной матрицы штампа необходимо сначала прошлифовать их в сборе по наружным посадочным поверхностям, выдержав соответствующие размеры. В дальнейшем эти поверхности будут базовыми при обработке на плоскошлифовальном станке. Нижнюю плиту 3 синусных тисков (рис. 40, а) устанавливают на магнитную плиту 1 с упором в угольник 2, после чего тщательно протирают рабочую поверхность плиты 3, опускают корпус тисков с роликом 4 на плиту и закреп-

![]()

|

|

|

|

|

ляют его болтом 5. Затем между губками 6 тисков 10 укладывают две секции 8 матрицы и закрепляют их винтом 9. С помощью маховичков продольного и поперечного перемещений стола и вертикальной подачи шпиндельной головки устанавливают круг 7 и шлифуют наружные плоскости (операция I) в местах разъема секций 8 (переход /). Затем приступают к шлифованию внутреннего профиля секций. Сначала шлифуют выемку высотой 0,5Н2 мм и длиной Ы и выемку P=LS—L2 (см. рис. 39) глубину L—H — Нх (переход 2) для того, чтобы облегчить шлифование наклонных поверхностей, расположенных под углами аир.

Для выполнения операции II нужно, не меняя установки тисков на столе станка, спять круг 7 со шпинделя (рис. 40, а) и на его место установить круг 11 (рис. 40,6), профиль которого обеспечивает получение поверхности, расположенной под углом р. Установив круг 11 на шпиндель и убедившись, что он занимает нужное положение, выполняют операцию II. Затем круг 11 снимают со шпинделя и устанавливают круг 7 (рис. 40, в), не меняя установки нижней плиты 8 тисков на магнитной плите. После этого освобождают от зажима болт и поднимают синусные тиски 10, шарнирно соединенные осью 12 с нижней плитой 3, и укладывают на нее блок плиток 13 так, чтобы ролик 4 лег на плитки посередине. Болтом 5 закрепляют синусные тиски и приступают к шлифованию наклонной поверхности под углом р (операция III). Убедившись, что тиски с секциями 8 точно установлены на блоке плиток 13 под углом р и надежно закреплены на магнитной плите, с помощью маховичков продольного и поперечного перемещений стола и вертикальной подачи шпинделя круг 7 подводят к секциям и осторожно шлифуют наклонную плоскость угла р.

При окончательном шлифовании необходимо периодически проверять весь профиль секции 8 не только по шаблону 14 (рис. 40, г), плиткам концевых мер, но и на микроскопе, выверяя размеры /г, hi, hi, a, b, с, d, Р и /Д/2 строго по чертежу.

Для удобства установки и обеспечения точности обработки деталей на магнитной плите крепятся установочные угольники. На рис. 41 показан прием шлифования кругом 4 вогнутой поверхности на сложном профиле пуансона 3, лежащего на магнитной плите 1 и прижатого к установочному угольнику 2, который закреплен с обратной стороны боковой поверхности плиты 1 (первый способ крепления). Перед обработкой профиля пуансона необходимо проверить балансировку круга 4 и его крепление на оправке 6 и головке 5 шпинделя плоскошлифовального станка. Если круг хорошо отбалансирован, включают станок и осторожно с помощью маховичков продольного и поперечного перемещений стола, а также маховичка вертикальной подачи шпиндельной головки вводят круг в вогнутую поверхность пуансона 3 и шлифуют поверхность по радиусу. При шлифовании необходимо строго выдержать размеры h и L, при этом базой является плоскость пуансона, прижатая к плоскости установочного угольника 2. Малейшее смещение круга в сторону может привести к браку пуансона.

|

На рис. 42 показан прием шлифования плоским тонким (ПП) кругом 2 оформляющих пазов в двух пуансонах 5, установленных на магнитной плите 1 с упором в угольник 3, прикрепленный вин

Рис. 42. Прием шлифования плоским абразивным кругом паза пуансона штампа при втором способе крепления установочного угольника

тами 4 к передней части магнитной плиты 1 (второй способ крепления).

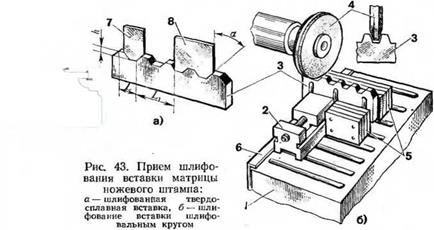

На рис. 43 показан способ шлифования вставки 3 матрицы вырубного штампа запрофилированным кругом 4 под углом а. Вставка изготовляется из быстрорежущей стали, имеет зубья и впадины типа гребенки.

Перед работой необходимо проверить установку запрофилиро — ванного круга на шпинделе и крепление вставки в лекальных тисках 2 и на электромагнитной плите 1 между двумя магнитными кубиками 5, уложенными с упором в угольник 6. Затем под водят круг 4, по нониусам лимба поперечной и вертикальной подач перемещают стол и шпиндельную головку, опускают круг на заготовку вставки и, слегка врезаясь в металл, шлифуют сначала профиль первой впадины под углами а и на высоту h, а затем, перемещая стол на размеры L и 1л, остальные впадины и зубья вставки, периодически проверяя их профиль по выработке 7 и шаблону 8.

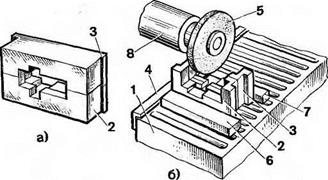

Если вставки матриц вырубного штампа имеют одинаковый прямолинейный симметричный профиль (рис. 44, а), то при фрезеровании у них должны быть обработаны все наружные и внутренние контуры под углом 90° с припуском на шлифование 1—2 мм, а также выфрезерованы обнизки для выхода штампуемых отходов. Вставки термически обрабатывают и шлифуют две их плоскости и наружный контур под углом 90° с припуском для запрессовки в обойму (см. рис. 38 и 39). Убедившись, что заготовки вставок 2 и 3 точно отшлифованы по наружному контуру, их укладывают с упором в угольник 4 на электромагнитную плиту 1 (рис. 44, б) и

для обеспечения устойчивости при шлифовании прижимают с двух сторон планками 6, 7. После этого включают плиту и станок и приступают к шлифованию внутренних профилей вставок. Затем, вращая маховички продольного и поперечного перемещения стола

|

|

станка, с помощью маховичка вертикальной подачи шпиндельной головки 8 осторожно подводят плоский круг 5 и шлифуют сначала боковые и нижние оформляющие поверхности в контурах вставок. Далее по лимбу маховичка поперечной подачи стола и лимбу маховичка вертикальной подачи шпиндельной головки 8, пере-

|

Рнс. 44. Приемы шлифования вставок-матриц штампа: а — обработанный профиль твердосплавных вставок, б — шлифование профиля вставок с одной установки |

мещая стол, устанавливают заданные размеры и шлифуют пазы и выступы. Закончив обработку линейных поверхностей вставок, их снимают с плиты и шлифуют у них наружные поверхности, подгоняя их по месту внутреннего контура обоймы (см. рис. 38 и 39).

§ 3. Шлифование профилей пуансонов типа ласточкина хвоста

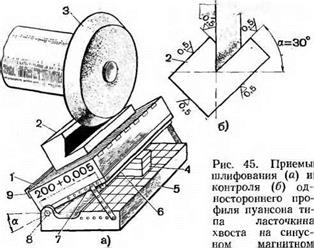

На рис. 45 показаны приемы шлифования заправленным кругом углового профиля пуансона типа ласточкина хвоста с помощью синусного электромагнитного приспособления. Перед обработкой необходимо установить и закрепить приспособление на столе плоскошлифовального станка. Затем торцом круга 3 слегка про — шлифовывают боковую поверхность упорного угольника 9, закрепленного на магнитной плите /, и устанавливают на нее заготовку

|

|

|

—— TU—3 |

|

приспособлении |

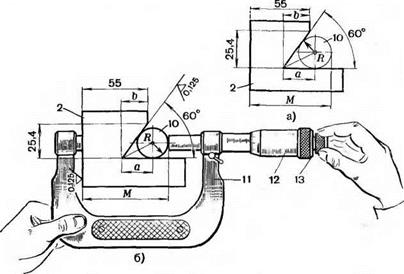

пуансона 2. Убедившись, что синусное магнитное приспособление с пуансоном установлено на станке правильно, поднимают верхнюю магнитную плиту 1 (шарнирно соединенную осью 8 с пуансоном), укладывают блок плиток 4 на нижнюю плиту 5 и осторожно опускают верхнюю плиту с роликом 6 в такое положение, чтобы ролик находился, посредине блока плиток, после чего плиту 1 закрепляют с двух сторон планками 7. С помощью маховичка продольного перемещения стола круг 3 подводят к пуансону 2 и осторожно шлифуют его профиль. Закончив шлифование, круг отводят вправо и выключают станок. Затем в обработанный угловой профиль пуансона 1 укладывают ролик 2 (рис. 46, а) и приступают к расчетам и измерению размеров профиля пуансона с помощью контрольного ролика диаметром 20 мм. Определяют M—R + a-t-55—b, R = =cf/2 = 10 мм, a—R ctg30°=10-1,7320 = 17,32 мм, fc=25,4 tg30°= =25,4-0,57735=14,665 мм. Следовательно, М= 10+17,320+55— —14,665=67,655 мм.

На рис. 46,6 показан прием измерения углового профиля и наружного контура пуансона 1 с помощью ролика 2 и микрометра.

Измерение производят в такой последовательности: укладывают ролик в обработанную полость пуансона, затем левой рукой захватывают скобу 3 микрометра и прижимают его пятку к боковой поверхности пуансона, а пальцами правой руки, слегка вращая трещотку 5 микрометра, измеряют им профиль и контур пуансона.

|

Рис. 46. Приемы контроля углового профили пуансона: с—схема к расчету внутреннего угла пуансона с помощью ролика, б — контроль внутреннего угла пуансона с помощью ролика и микрометра |

Если показания нониуса барабана 4 микрометра совпадают с расчетным размером М, внутренний профиль и наружный контур пуансона обработаны точно. Убедившись в этом, пуансон отдают на сборку.

Приемы шлифования и измерения пуансона 3, показанные на рис. 47, а, отличаются от описанных выше тем, что пуансон имеет двусторонний профиль типа ласточкина хвоста и его обработку производят на двух операциях разными запрофилированными кругами. Профиль пуансона шлифуют с двух установок на синусном электромагнитном приспособлении. Сначала устанавливают верхнюю магнитную плиту 1 (шарнирно соединенную с нижней плитой осью 9) под углом 30°, укладывают блок плиток концевых мер 6 между нижней плитой 7 и роликом 5 и закрепляют их планкой 8. После этого на магнитную плиту укладывают с упором в угольник 2 пуансон 3, подводят круг 4 и шлифуют в пуансоне поверхность под угол 60°. Убедившись, что угол прошлифован правильно, круг отводят вправо и приступают к шлифованию профиля с углом 70° на пуансоне 3 (рис. 47,6). Обработку произьодят в той же последовательности, что и на предыдущей операции, с той разницей, что круг профилируют под угол 20°, после чего рассчитывают на другой

|

|

|

Рис. 47. Приемы шлифования и измерения пуансона с двусторонним профилем типа ласточкина хвоста: а, б — шлифование угловых профилей иа синусном приспособлении, е — измерение внутрен — них углов в пуансоне с помощью роликов и микрометра, г — схема к расчету двустороннего профиля пуансона типа ласточкина хвоста |

размер блок плиток концевых мер 6 и укладывают их между нижней плитой 7 и роликом 5. Затем переворачивают пуансон и устанавливают его с упором в угольник 2 на магнитной плите 1, включают магнит и станок, подводят круг 4 и шлифуют на нем профиль с углом 70°. Закончив шлифование общего профиля пуансона, его снимают с магнитной плиты и приступают к расчетам и

измерению углов 60 и 70° с помощью двух роликов 10 диаметром 20 мм и микрометра 11 (рис. 47,в). Определяют M=2R+a+b+ + 38,75; a=/?ctg(70°/2) = 10-1,4281 = 14,281 мм; b=R ctg(60°/2) = = 10-1,732=17,32 мм. Следовательно, Л4 = 20 +14,281 +17,32 + + 38,75=90,351 мм.

Таким образом, расчетный размер т между двумя роликами 12 по всей длине пуансона 3 с обеих его сторон будет 90,351 мм; эти показания размера должны быть и на нониусе барабана микрометра. Расчет профиля пуансона типа ласточкина хвоста и измерение с помощью двух роликов 13 диаметром 8 мм (рис. 47, а) производятся теми же приемами, как и в предыдущих схемах, с той разницей, что деталь имеет два одинаковых угла 60° и со стороны ролика 13 на наклонной плоскости угла а дан припуск 0,208 мм для последующей обработки на плоскошлифовальном станке. Для проверки размеров 83,75 мм необходимо подсчитать размер т : m=a+2EC+2R. АС=АВ ctg60°=27,03-0,57735=

= 15,59 мм; 0=83,75—2ЛС=83,75—2-15,59 = 52,57 мм; ЕС= =DE ctg(60°/2) = (8/2) • 1,7320=6,93 мм. Таким образом, т= = 52,57+2-6,93+2-4=74,43 мм.

На основании результатов измерения определяют оставшийся припуск и окончательно шлифуют пуансон, выдерживая размер т. При этом необходимо знать, что припуск, снимаемый по поверхности углового профиля, меньше, чем разность между расчетным т и фактическим (измеренным) размером, и равен этой разности, умноженной на синус угла, прилежащего к шлифуемой стороне: n=csina. Например, если эта разность равна 0,24 мм, то п= =0,24 sin60°=0,24 — 0,866=0,208 мм.

На рис. 48, а, б показаны схемы для технологических расчетов, необходимых при обработке деталей с профилем типа ласточкина хвоста открытой формы. В этом случае (рис. 48, а) используют формулы cos(180° — р) — BDIBC=n/a; BD=n=[(b2 — a2)/2c] —

— с/2; cos a= (BA + BD)/AC= (c+n)/b; y=180°—(a+p).

Например, нужно найти величины углов аир, необходимые

для изготовления детали (рис. 48,6): п=[(Ь2—а2)/(2с)]—(с/2) = = (52 ■ 252—38 — 202) / (2 — 32,18) —32,18/2 = (2730,06—1459,24)/64,36 —

— 16,09=19,74—16,09=3,65; cos(180° — р) =n/a=3,65/38,20=

= 0,0955. По таблицам находим 180° — Р=84°31′. Определяем р= = 180°—84°31’=95029′; cosa= (с+п)/Ъ= (32,18 + 3,65)/52,25=

=0,6856. Находим а=46°43′.

Рассматриваемые детали имеют сложный профиль, поэтому при его шлифовании необходимо быть особо внимательным, так как малейшая ошибка (0,01 мм) при снятии стружки на верхней плоскости углового профиля может привести к чрезмерному увеличению размера с и к браку. Круг 6 (рис. 48, в) профилируют под необходимую форму (операция I), уменьшив на 15′ угол заправки, так как при входе и выходе из обрабатываемого профиля круг слегка отжимается и создает незначительный завал. *

Рассмотрим пределы шлифования профиля детали 5, установленной на верхней плите синусной линейки 9 и закрепленной при-

жимом 7 между упором 2 и планками 3,4 w 8. Сначала устанавливают на электромагнитную плиту 1 плоскошлифовального станка синусную линейку с деталью 5 и блок плиток концевых мер 11 в такое положение, чтобы ролики 10 синусной линейки жестко упи-

|

Рис. 48. Приемы шлифования профиля шаблона-полупроймы типа ласточкина хвоста: а, б — схемы для расчета величии углов аир, в — шлифование внутреннего углового профиля в шаблоне-полупройме с помощью синусной линейки и блока плиток концевых мер, г — шлифование внутреннего профиля с углом а с помощью лекальных тисков |

рались в угольник 2 магнитной плиты и на блок плиток И. После этого синусную линейку закрепляют прижимами к угольнику плиты и шлифуют профиль детали 5.

Убедившись, что синусная линейка установлена правильно и жестко закреплена, не включая станок, вращением маховичка вертикального перемещения шпиндельной головки и продольно-поперечного перемещения стола станка осторожно вводят круг 6 в открытую часть профиля, детали 5 и, определив на глаз наличие просвета между кругом и поверхностями детали, включают станок и шлифуют кругом 6 одновременно поверхность с и профиль с углом а. Вводить круг в шлифуемый профиль детали надо очень осторожно и снимать только небольшой слой металла с обрабатываемых поверхностей (не более 0,05 мм), так как при снятии большего слоя круг может заклинить и разорвать.

Закончив обработку поверхностей с углом а в детали 5 (операция I), станок выключают и снимают с электромагнитной плиты 1 синусную линейку 9 с деталью, после чего со шпинделя станка снимают круг 6 и устанавливают запрофилированный круг 12 (рис. 48, г, операция II). Затем на электромагнитную плиту устанавливают с упором в угольник 2 лекальные тиски 13 с обрабатываемой деталью и с помощью индикаторного устройства проверяют по обработанной поверхности с (см. рис. 48,б) параллельность установки детали в тисках и закрепляют ее окончательно. После этого вращением маховичков вертикальной подачи шпиндельной

головки и продольно-поперечного перемещения стола круг 12 вводят в профиль детали 5 и осторожно, чтобы не задеть выступ угла а, одновременно шлифуют поверхность с и профиль с углом р, выдерживая размеры: с=32,18 мм, 6 = 52,25 мм и о=38,20 мм.

Профиль детали 5 в процессе обработки и после нее проверяют на микроскопе.

|

На рис. 49, а приведена схема к технологическим расчетам и

а — схема к технологическому расчету и контролю роликом трех касающихся его сторон

профиля шаблона, б —шлифование профиля шаблона, в — одновремеииое шлифование

наклонных поверхностей шаблона

способ измерения профиля шаблона 1 с помощью ролика 2, касающегося трех сторон профиля для облегчения процесса и точности обработки: R—AB/(ctga/2) + ctg(y/2); ЛВ=40 sec 23°=40Х

X 1,08635=43,454 мм; ц= 180—(69 + 23) =88°; ZBAO=a/2=44°; у=90 + 23= 113°; /_ОВА=у/2=56°30/; р= (а/2)+23с=44°+23°= =67°. Следовательно, #=.i4B/(ctg а/2+ctg у/2) =43,454/(ctg44°+ +ctg56°300 =43,454/(1,0355 + 0,66188) =25,60 мм. Отсюда £>= = 2^ = 51,20 мм. Вспомогательный размер т=75—(h+R). Находим ОА =R/(sin а/2) =25,60/0,6947 =36,850; h = OA sin р=

=36,850 sin 67°=36,850 0,9205=33,92 мм; m=75 — (h + R) =75— — (33,92+25,60) =75—59,52=16,48 мм. Ввиду того что наклонная плоскость АВ под углом 23° в профиле шаблона 1 имеет большой размер (40 мм), одним кругом ее нельзя шлифовать, так как кругов такой высоты вет. Эти плоскости шлифуют за две или три операции, но при этом необходимо, чтобы в местах переходов круга на обрабатываемой наклонной плоскости шаблона не оставались гребешки. На рис. 49, б показан способ шлифования наклонного профиля под углом 23° в пакете шаблонов /, который закреплен в лекальных тисках 4, установленных на магнитной плите 6 с упором в угольник 3.

При обработке профиля шаблона на плоскошлифовальном станке запрофилированным кругом 5 (операция I) сначала надо шли-

|

фовать перпендикулярную и наклонную поверхности под углом 23° профиля шаблона 1 и выдерживать размер 75 мм. Затем с помощью маховичков вертикальной подачи шпиндельной головки и поперечно-продольного перемещения стола слегка опускают круг 5 и шлифуют им остальной участок наклонной поверхности АВ профиля шаблона на размер 40 мм (операция II), оставляя припуск 0,5—2 мм для окончательного шлифования профиля под углом 69°. Убедившись, что перпендикулярная плоскость на высоте 75 мм выполнена точно в размер, а наклонная плоскость под углом 23°

прошлифована параллельно без гребешков в местах переходов круга на профиле шаблона 1, станок выключают и, не меняя установки лекальных тисков 4 с пакетом шаблонов, круг 5 снимают и на его место устанавливают круг 7, запрофилированный под углы 23 и 69° (рис. 49, в, операция III).

После этого с помощью маховичков вертикальной подачи шпиндельной головки поперечно-продольного перемещения стола осторожно вводят круг 7 в профиль шаблона и одновременно шлифуют поверхности под углами 23 и 69° до сопряжения с наклонной поверхностью под углом 23°. При этом выдерживают исполнительные размеры 40 и 75 мм согласно вспомогательным технологическим расчетным размерам 43,454 мм (см. рис. 49, а) между точками А и В и высоту т= 16,48 мм от вершины ролика диаметром 51,20 мм.

Следует добавить, что поверхность ролика или шайбы при измерении подобных профилей шаблонов или деталей штампов и пресс — форм необходимо шлифовать после того, как подсчитаны вспомогательные технологические размеры согласно рабочему чертежу.

Обработка плоскостей и пазов в универсально-сборочных плитах (рис. 50, с) является одной из самых сложных и ответственных операций шлифовальных работ. Поверхности и пазы должны быть выполнены не только с высоким качеством и точностью, но и быть взаимозаменяемыми.

На рис. 50, б показана угловая призма с фиксирующим устройством, используемая в качестве приспособления при шлифовании пазов в плитах. Она представляет собой контрольный угольник 1, на который устанавливают поворотную плиту 2. Фиксация плиты в нужном положении осуществляется с помощью блока плиток концевых мер 3, который помещается в пазах плиты и скобы 4.

Порядок шлифования пазов следующий. Установив призму на магнитную плиту с упором в угольник 5 и убедившись, что пазы плиты установлены параллельно ходу стола, шлифуют специально запрофилированным кругом одну сторону паза (операция I). Затем круг поднимают, подводят к пазу (операция II), расположенному выше центра оси вращения плиты, и начинают шлифовать сторону паза (операция II). После этого, не меняя установки, круг поднимают (рис. 50,6), а блок плиток вынимают из скобы 4 и паза плиты. Затем плиту переворачивают на 180° и вставляют блок плиток в пазы скобы и плиты. Закрепив плиту, круг опускают и начинают шлифовать вторую сторону паза. Закончив шлифование и убедившись, что размер паза плиты выполнен с точностью +0,002 мм, приступают к шлифованию следующего паза и т. д.

Шаблоны сложного углового профиля, в том числе типа ласточкина хвоста, полупроймы открытой формы шлифуют запрофили — рованным кругом. В качестве примера рассмотрим шлифование шаблона, представленного на рис. 51. Круг для шаблона профилируют в приспособлении. Перед шлифованием следует проверить, имеются ли подрезки в углах проймы и припуск на обработку. Необходимо также проверить твердость шаблона после термической обработки; если твердость выше HRC60—62, шаблон подвергают отпуску, чтобы предотвратить возникновение местных трещин в процессе шлифования.

Шаблон закрепляют в лекальных тисках, которые устанавливают на магнитную плиту. После этого шлифуют на проход боковые стороны А и Б профиля шаблона. Затем с одной установки шлифуют профиль с углом а, причем торец круга не должен касаться стороны Б. После того как прошлифован угловой профиль, шлифуют сторону Б, выдерживая размер Н (рис. 51, а) с припуском на доводку 0,02—0,03 мм. Размер Н проверяют с помощью блока плиток концевых мер, а угол — по синусной линейке и индикаторной головкой.

Контроль размера h (рис. 51,6) в процессе обработки осуществляют с помощью лекальной линейки 1, блока плиток концевых мер 2 и вспомогательного ролика 3, помещенного в угол обрабатываемого шаблона. Размер блока плиток равен h—М; x=R ctga; М—x+R, где R — радиус ролика. Такой способ измерения гарантирует высокую точность размера h и удобен в работе.

На рис. 52,о показан шаблон-пройма для проверки рабочих поверхностей конических зубчатых колес. Перед шлифованием шаблона-проймы подбирают соответствующий шлифцвальный круг. Его профилируют с одной установки под соответствующие углы профиля шаблона. При профилировании алмазом с помощью си-

яусной линейки рекомендуется на периферии круга оставлять небольшую ленточку меньше по величине прорези на шаблоне, чтобы круг, введенный внутрь раствора проймы, мог свободно перемещаться на проход. После профилирования круга 5 приспособление 2 с шаблоном 1 устанавливают на магнитную плиту с упором в угольник 3 и блок плиток концевых мер 4, а шлифовальный круг осторожно вводят в раствор шаблона-проймы.

|

|

Определяют величину контрольного блока плиток концевых мер -(рис. 52, б): L=l — 2с cos (J — d.

При шлифовании наклонных поверхностей проймы необходимо оставлять припуск 0,03—0,05 мм на доводку. Следовательно, размер блока плиток концевых мер 6 для измерения расстояния между роликами должен быть меньше контрольного на 0,03—0,05 мм. Сначала шлифуют обе стороны одного углового профиля, после этого приспособление 2 с шаблоном 1 (см. рис. 52, а) поворачивают и шлифуют стороны другого углового профиля. При шлифовании шаблона-проймы размер проверяют двумя роликами 7 и контрольным блоком плиток концевых мер 6. Для этого определяют расстояние L между роликами, вложенными в углы проймы. Так как один из углов меньше на (3°, расстояние от вершины этого угла до центра ролика составит с cos р.

К наиболее сложным профильно-шлифовальным работам относится шлифование пуансонов сопряженного профиля типа ласточкина хвоста, образованного дугой окружности радиуса R и двумя прямыми. Контрольный размер М (рис. 53, а) определяют расчетом. Из треугольника AOtN (Mf2) + (d/2)=AOisw/LOiAN, откуда М=2[ЛОі sinZ-OiAN— (d/2)], где d — диаметр ролика.

Угол О і AN находят из треугольника АОхЕ. Согласно теореме синусов ЛОі/sin Z-AEO^AE/sin Z. AOtE, где АЕ=АС — CD+DE;

A, C^}CRi~z£’25’ ^АЕ0i=90°+p; CD—0,5Dtg P; D£=0,5d/cos p; /LOAN= 180е — /ЕАЕОі — ZJlOiE или

sin /_ АОгЕ = AE sin,/ AE01/A01 = [(J/^2 — 0,25L2—

— 0,5tgp + 0,5d/cos P) sin (90 + P) ]/(/? — 0,5$.

|

Рис. 53. Приемы шлифования профиля пуансона типа ласточкина хвоста: а — обрабатываемый профиль, б — шлифование вогнутого участка профиля в лекальных тисках, в — шлифование углового вогнутого участка профиля иа синусном столике, г — контроль профиля пуансона с помощью роликов, плиток концевых мер и выработки |

На рис. 53,6 показан прием шлифования пуансона на плоскошлифовальных операциях. До этих операций заготовку необходимо прошлифовать по наружному диаметру Dt (см. рис. 53, а) с припуском 0,1—0,15 мм, отрезать технологический центр и прошлифовать торцы. После этого размечают контур пуансона (с двух сторон), беря за базу диаметр Dit размеры И, h и радиус окружности R с центром в точке А. При этом нужно учитывать диаметр роликов 14, между которыми установлен размер М. Затем заготовку пуансона 4 (рис. 53,6) устанавливают в лекалыше тиски 3 и закрепляют в таком положении, чтобы горизонтальная центральная линия пуансона была параллельна верхней плоскости губки тисков.

После этого тиски устанавливают с упором в угольник 2, подводят к пуансону запрофилированный по радиусу R круг 5, осторожно вводят его в оформляющую часть профиля пуансона 4 и шлифуют сначала центральную часть по радиусу R (операция I), затем, не меняя установки тисков, пуансон переворачивают, закрепляют, подводят круг и шлифуют вторую сторону пуансона по радиусу |3, выдерживая размер Нх (см. рис. 53,а).

После этого, не вынимая пуансон из тисков, снимают последние с магнитной плиты / (рис. 53, в) и устанавливают на синусный столик 7 с упором в угольник 12 и закрепляют снизу болтами 10. Затем подсчитанный под угол р блок плиток концевых мер 8 укладывают на магнитную плиту, устанавливают синусный столик и прижимают его к кубику 9 в таком положении, чтобы верхний ролик ложился на блок плиток, а нижний ролик 11 упирался в угольник 12. Затем включают магнитную плиту и, убедившись, что столик 7 жестко закреплен, включают станок и осторожно вводят круг 6, заведомо запрофилированный по радиусу R (см. рис. 53, а) в оформляющую часть профиля пуансона. Сначала шлифуют сторону Б пуансона (рис. 53, в, операция II) до сопряжения с ранее прошлифованной поверхностью радиуса R. Затем, не меняя установки синусного столика на магнитной плите, освобождают болтом 10 от зажима тиски на столике, переворачивают их на вторую сторону, прижимая к упорному угольнику 12, и снова закрепляют болтом 10. После этого осторожно вводят круг 6 и шлифуют вторую сторону Бі пуансона (операция III). Убедившись, что стороны Б — Б± обработаны точно, не меняя установки столика на плите, пуансон переворачивают и шлифуют вторую сторону его профиля вышеуказанными способами иооперационно.

В процессе шлифования необходимо периодически проверять обрабатываемый профиль (рис. 53,а), а размер М контролировать с помощью двух роликов 14, ролика 13 и блока плиток концевых мер 15 с учетом припуска 0,03—0,05 мм на окончательную обработку.