Для повышения качества правки шлифовальных кругов и рационального использования алмазов алмазодержатели следует устанавливать с наклоном в сторону вращения круга под углом 10—15°. Рабочая кромка алмаза должна находиться на уровне линии центров или ниже его на 1—2 мм. Для обеспечения равномерного износа алмаза и образования новых режущих кромок алмаз с оправкой нужно периодически переворачивать. Перед правкой шлифовальный круг должен быть тщательно отбалансирован, а алмазодержатели надежно закреплены в приспособлениях или оправках.

Алмазный правящий карандаш имеет стальной пустотелый корпус с хвостовиком, в котором закреплена медная вставка с мелкими алмазами или впаяны алмазные зерна. У карандашей типа 1Д1 и Ц2 алмазные зерна располагаются цепочкой вдоль оси карандаша, а у карандашей типа Ц располагаются во вставке в шахматном порядке; эти карандаши предназначены для правки фасонных кругов общего назначения.

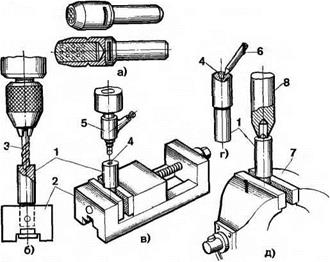

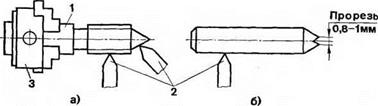

На рис. 15,а изображены формы алмазных карандашей (алмазодержатели), а на рис. 15,6 — д — последовательность изготовления и обработки алмазодержатели с алмазной крошкой, зачеканенной в стальном прутке. Перед изготовлением державки 1 ее заготовку необходимо отжечь и обточить до диаметра 6—8 мм на длине 40—45 мм, после чего закрепить в настольных параллельных тисках 2 и сверлом 3 высверлить отверстие в соответствии с размером крошки алмаза (рис. 15,6). Затем, не вынимая из тисков державку, кладут тиски на столик микроскопа 5 (рис. 15, в) и с помощью пинцета устанавливают крошку алмаза 4 в державку 1. Убедившись, что острие крошки находится в верхнем положении, снимают тиски со столика микроскопа и осторожно кернером 6 наносят три — пять керн вокруг крошки алмаза (см. рис. 15, г) и вторично на микроскопе проверяют положение острия крошки. Затем державку 1 с крошкой алмаза закрепляют в слесарных тисках 7 (рис. 15,6) и специальной обжимкой 8 осаживают металл вокруг крошки, после чего державку вставляют в цангу 1 (рис. 16, а) и закрепляют в кулачках патрона 3 на токарном станке. Затем подводят резец 2 к державке и осторожно протачивают конус около крошки алмаза, а затем державку (рис. 16,6)—на диаметр 6 мм, обеспечивая центричность относительно боковых сторон оправки.

Имеются и другие способы изготовления и обработки державки с крошкой алмаза.

Перед установкой на шлифовальный станок круг испытывают

|

Рис. 15. Приемы установки и обжимки крошки алмаза в алмазодержателе: а — форма алмазных карандашей, б — сверление отверстия в оправке для крошки алмаза, в —установка грани алмаза на микроскопе, г, В —установка и обжимка (чеканка) крошки алмаза в оправке |

на прочность вращением на специальных балансировочноиспытательных станках. В процессе испытания ненагру — женному кругу сообщается окружная скорость, на 50% превышающая рабочую. Если круг не уравновешен в пределах 0,02—0,05 мм, т. е. его центр не совпадает с геометрической осью вращения шпинделя, на котором он установлен, то возникающие напряжения могут превысить прочность связки и разорвать круг. Для устранения не-

|

Рис. 16. Обтачивание алмазодержателя после установки крошки алмаза |

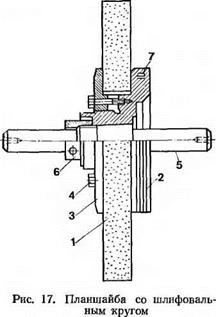

уравновешенности круга в собранном виде в планшайбе (см. рис. 17) его необходимо отбалансировать на специальном стенде (см. рис. 18). Для этого нужно сначала проверить исправность

оправок и планшайб крепления круга на балансировочном стенде. Убедившись в их исправности, шлифовальный круг 1 (рис. 17) устанавливают на цилиндрическую часть фланца (планшайбы) 2, надевают на него второй фланец 3 и закрепляют их болтами 4.

Затем в конусообразное отверстие фланца 2 вставляют оправку 5 и закрепляют ее гайкой 6. Для удобства балансировки круга по наружному

Затем в конусообразное отверстие фланца 2 вставляют оправку 5 и закрепляют ее гайкой 6. Для удобства балансировки круга по наружному

|

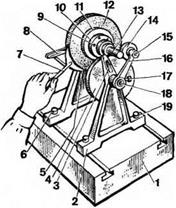

Рис. 18. Дисковый стенд для балансировки шлифовального круга |

диаметру фланца 2 проточен паз, по которому перемещают и закрепляют винтами два сухаря 7.

Для балансировочных работ с кругом применяют параллельные дисковые стенды и балансировочные весы. Дисковый стенд (рис. 18) имеет две стойки 2 и 6, закрепленные болтами 19 на плите 1. В центрах стоек имеются отверстия с запрессованными в них осями 18, на концах которых (с внутренней стороны) установлены роликоподшипники с дисками 5 я 4. На тех же осях с обеих сторон стоек установлены рычаги 16, в отверстия которых запрессованы оси 15. На них с внутренней стороны рычага 16 установлены роликоподшипники и малые диски 14. В процессе балансировки круга рычаги 16 с дисками 14 регулируют винтами 17, а чтобы предотвратить случайное скатывание оправки 13 с планшайбой 10 и кругом 12 (в собранном виде) с дисков 5 я 4, на стойках 2 и 6 имеются упоры 3. Для упора карандаша 7 при нанесении и определении отметок на круге 12 во время его балансировки на стойке 6 закреплен кронштейн 8.

Балансировка абразивного круга 12 производится на дисковом стенде и осуществляется перемещением сухарей 11 по пазу планшайбы 10. В процессе предварительной балансировки круга суха

ри устанавливают примерно через 60 и 130° друг от друга и слегка закрепляют винтами 9 в планшайбе 10. После этого применяют •простейший способ отметки точек на круге 12. Левой рукой укладывают карандаш 7 на кронштейн 8 и подводят его к кругу, а правой вращают круг в ту и другую сторону, одновременно передвигая сухари 11 по пазу планшайбы 10 до тех пор, пока наконечник карандаша не будет касаться круга по всей окружности периферии. Убедившись, что круг отбалансирован и уравновешенность его составляет примерно 0,03—0,08 мм, окончательно закрепляют винтами сухари 11 и болтами фланец 3 на планшайбе (см. рис. 17). После этого планшайбу с кругом устанавливают и закрепляют на шпинделе плоскошлифовального станка. Затем устанавливают на магнитную плиту станка приспособление с алмазным карандашом и правят им периферию круга. Это делается для того, чтобы убедиться в правильной балансировке круга и избежать несчастных случаев при его правке н шлифовании деталей на станке.

Для предупреждения несчастных случаев при правке шлифовального круга необходимо соблюдать следующие меры предосторожности: ограждать круг защитным кожухом; подачу правящего инструмента производить в соответствии с рекомендуемыми режимами правки; не работать правящими приспособлениями без площадок для опоры подручника; не удалять абразивную пыль при правке круга до полной остановки шпинделя; круг или закрепляющие его детали не должны касаться стенок защитного кожуха. Зазор между кругом и стенками кожуха для круга (ПП) плоского прямоугольного профиля диаметром 200—250 мм должен составлять 5—10 мм, а максимальный угол раскрытия кожуха плоскошлифовального станка, работающего периферией круга, — примерно 145—150°. Для круга диаметром от 250 до 400 мм зазор между периферией круга и внутренней поверхностью кожуха должен составлять 10—15 мм, а для кругов диаметром 400—750 мм — 15—20 мм. Зазор между боковыми стенками кожуха и торцом круга равен 10—15 мм. Некоторые шлифовальные станки имеют ограждения стола, которые защищают при вылете деталей, разрыве круга и от брызг охлаждающей жидкости.

При выборе шлифовального круга его надевают на деревянный или металлический стержень и, слегка постукивая по кругу деревянным молотком, по звуку выявляют внутренние дефекты. Если на круге имеются выбоины или видимые трещины и при простукивании он издает дребезжащий звук, круг бракуют. Новые или бывшие в употреблении шлифовальные круги, годные к работе, следует просушить и тщательно осмотреть для обнаружения дефектов.

Прежде чем править периферию круга, нужно тщательно проверить все рабочие части плоскошлифовального станка и магнитную плиту 2 (рис. 19) и установить на нее приспособление 1 с карандашом 3, закрепленным в оправке 4 под углом а к вертикали. Затем включают станок и магнитную плиту, подводят круг 5 так, чтобы центр карандаша был на 1—2 мм ниже центра круга. Это

делается для того, чтобы приспособление с карандашом и оправкой не оторвалось с магнитной плиты во время правки круга.

|

|

На рис. 20 показан другой способ крепления оправки 4 с алмазом 2 к кронштейну 3 шпиндельной головки 1 станка. Оправка устанавливается под углом а к горизонтали по радиусу круга 5.

На рис. 21 показан способ профилирования периферии абразивного круга 9 с помощью алмаза 6, установленного в корпусе микрометрической головки 3, которая закреплена на кронштейне 2 шпиндельной головки 1 плоскошлифовального станка. Прежде чем приступить к профилированию круга, необходимо проверить, хорошо ли он отбалансирован и закреплен (гайкой 8) на шпинделе станка. После этого плотно закрывают на предохранительную защелку 11 крышку 7 кожуха с резиновым пылеуловителем 10.

На рис. 21 показан способ профилирования периферии абразивного круга 9 с помощью алмаза 6, установленного в корпусе микрометрической головки 3, которая закреплена на кронштейне 2 шпиндельной головки 1 плоскошлифовального станка. Прежде чем приступить к профилированию круга, необходимо проверить, хорошо ли он отбалансирован и закреплен (гайкой 8) на шпинделе станка. После этого плотно закрывают на предохранительную защелку 11 крышку 7 кожуха с резиновым пылеуловителем 10.

Затем левой рукой захватывают рукоятку маховичка 4 и по нониусу опускают алмазодержатель до тех пор, пока он не коснется поверхности периферии круга. Правой рукой захватывают рукоятку маховичка 5 поперечного перемещения микрометрической головки и, вращая его в ту или другую сторону, профилируют поверхность периферии круга.

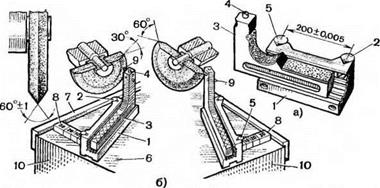

Синусная линейка с подвижной державкой (рис. 22, а, б) работает по принципу измерительных синусных линеек и применяется в основном для заправки угловых участков профиля шлифовальных кругов. Линейка имеет основание 1, ролики 2 и 5, подвижную державку 3 и алм азодержатель 9, закрепляемый винтом 4. Погрешность (±30′) профилирования углов на

шлифовальном круге достигается с помощью направляющего паза, по которому перемещается державка 3 с алмазодержателем 9. В корпусе на расстоянии 200 мм один от другого имеются два паза, расположенные под углом 90° к направляющему пазу, и отверстия для крепления роликов 2.

Установка алмазодержателя под углом 25° к шлифовальному кругу способствует качественному профилированию поверхностей круга и создает возможность для самозатачивания граней алмаза. Это значительно облегчает профилирование наклонных участков круга, а также во многих случаях исключает необходимость дополнительной чеканки алмаза в оправке.

При профилировании круга синусную линейку устанавливают на магнитную плиту 6 с упором в угольник 7 так, чтобы один ее

|

Рис. 22. Прием профилирования наклонной поверхности абразивного круга с помощью синусной линейки |

ролик касался угольника, а другой — блока плиток концевых мер 8, уложенных на плиту 10. После этого державку с алмазодержателем 9 устанавливают в направляющий паз синусной линейки и настраивают с помощью лимба станка так, чтобы рабочая кромка алмаза совпадала с осью шлифовального круга. Перемещая державку с алмазодержателем по пазу линейки, постепенно профилируют угловые участки круга.

Универсальное четырехстороннее синусное приспособление (рис. 23) предназначено для профилирования угловых участков профиля на шлифовальном круге 3. На нижней опорной плите 1 по углам на расстоянии 100±0,005 мм между центрами в призматических пазах закреплены четыре ролика 2 одинакового диаметра. На плите 1 крепят стойку 8 с окнами (для удобства в работе). В верхней части стойки имеется паз, по которому перемещается ползун 5 с поворотным алмазодержателем 4. С двух сторон стойки закреплены два металлических щитка б с фетровыми пылеуловителями 9, а сверху пригнана и закреплена крышка 7.

Положение алмаза под углом к шлифовальному кругу способствует более качественному профилированию поверхности круга и создает возможность для самозатачивания режущей грани алмаза, что значительно облегчает профилирование круга и увеличивает срок работы алмаза.

Перемещая рукой ползун 4 с алмазодержателем 5 по пазу в стойке вперед и назад, постепенно снимают слой на шлифовальном круге до тех пор, пока не будет получен заданный угол си на круге, установленный с помощью плиток концевых мер 10 и угольника II.

Шлифовальные круги правят тремя основными способами: алмазометаллическими карандашами (периферию круга); шарошками или твердосплавными дисками (периферию и профиль круга); алмазным зерном, запаянным (серебряным припоем) в оправке (профиль круга).

Шлифовальные круги правят тремя основными способами: алмазометаллическими карандашами (периферию круга); шарошками или твердосплавными дисками (периферию и профиль круга); алмазным зерном, запаянным (серебряным припоем) в оправке (профиль круга).

Правку кругов шлифованием алмазозаменителями производят в такой последовательности: сообщают вращение кругу и включают подачу охлаждающей жидкости; осторожно подводят державку к кругу до легкого соприкосновения с его вращающейся поверхностью; струю охлаждающей жидкости направляют в зону контакта инструмента с кругом; включают механизм продольной подачи стола и после первого контрольного рабочего хода начинают правку; выключают подачу охлаждающей жидкости; отводят круг и державку.

Рабочая поверхность шлифовального круга имеет отклонения от правильной геометрической формы, например конусность, волнистость, бочкообразность, эксцентричность, эллиптичность, огранку, неровность рабочей поверхности. Чтобы круги не имели таких погрешностей, при эксплуатации нужно соблюдать следующие правила их правки: инструмент для правки устанавливать параллельно или перпендикулярно оси круга; при правке методом обката ось правящего диска устанавливают под углом 5° к оси круга; правящий инструмент крепить в жестком приспособлении, которое, в свою очередь, жестко крепить на станке, чтобы не возникали вибрации; пользоваться точным правящим инструментом; не допускать биения правящего диска или круга на оправке; следить за состоянием подшипников правящего приспособления.

Круги правят с охлаждением и без охлаждения жидкостью. Если правка осуществляется с охлаждением, то охлаждающая жидкость должна подаваться непрерывно, иначе на кристалле алмаза могут образоваться трещины. Для правки периферии круга применяют алмазометаллические карандаши. Перед установкой и креплением круга на шпиндель станка необходимо тщательно

очистить его металлической щеткой от загрязнения частицами абразива и металла, так как загрязненная поверхность круга сокращает его стойкость (срок эксплуатации) от одной правки до другой. Правку круга алмазом без охлаждения производят при профилировании сложных сопряженных поверхностей на круге. В этих случаях правку также нужно производить с перерывами, чтобы алмазный инструмент мог охладиться на воздухе. Перед правкой необходимо проверить крепление приспособления на станке и алмазного инструмента в приспособлении. После правки следует очистить правящие приспособления от абразивных частиц.

При правке алмазный инструмент осторожно подводят к поверхности круга в середине его высоты (ширины) как можно ближе к рабочей поверхности и переключают продольную подачу согласно данным табл. 2.

После правки профиля круга необходимо следить за тем, чтобы в процессе шлифования круг не нагревался, не засаливался и не выкрашивались на нем режущие зерна, из-за чего круг не только теряет правильную геометрическую форму, но и может создавать прижоги на обрабатываемой поверхности детали. Чтобы избежать этого, круг в процессе работы периодически правят, не ограничивая число рабочих ходов с подачей и без подачи алмаза на круг (см. табл. 2). От этого лишь улучшится качество шлифуемой детали.

|

2. Режимы правки кругов для шлифования деталей из ииструментальной и легированной сталей алмазным карандашом

|

При большой или неравномерной подаче правящего инструмента (приспособления), шарошки или оправки с алмазом, а также при неправильной установке и креплении на станке специальных приспособлений, в особенности при правке профиля шарошкой, круг может разорваться.