Применение различных типов универсальных приспособлений на шлифовальных станках позволяет значительно упростить обработку сложных профилей деталей, штампов и пресс-форм и повысить качество и точность их изготовления.

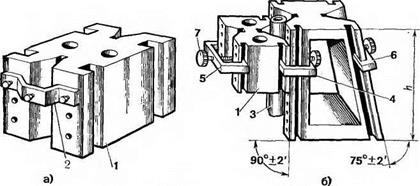

Лекальные тиски (рис. 2) отличаются от обычных машинных более высокой точностью изготовления; при необходимости их можно устанавливать на синусные приспособления для обработки сложных профилей деталей. При изготовлении тисков необходимо обеспечить, чтобы губка 2 (со сменной губкой 3) поворотом винта 4 плавно перемещалась по направляющим и чтобы при зажатии детали губку не отжимало и не возникал в процессе шлифования перекос детали.

В основании 1 тисков имеется несколько резьбовых отверстий, предназначенных для крепления тисков на различных приспо

соблениях. Взаимно перпендикулярные боковые стороны и основание тисков дают возможность обрабатывать различные плоскости деталей с погрешностью +2′ за одну их установку, используя для этого поворот тисков и прижим их к упорам на столе станка соответствующими опорными боковыми плоскостями.

|

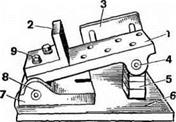

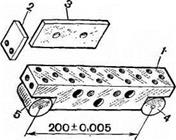

Универсальные синусные тиски (рис. 3) обеспечивают высокую точность измерения закрепленных на них деталей в

процессе шлифования или контроля. Корпус тисков 3 шарнирно соединен осью 7 с зажимной планкой 6, закрепленной на основании 1. В нижней части корпуса тисков на расстоянии 200+0,005 мм от оси 7 установлен ролик 8, который при настройке тисков на требуемый угол устанавливают на блок плиток 2, уложенных на основании, а деталь крепят зажимом подвижной губки 5 с помощью винта 4.

процессе шлифования или контроля. Корпус тисков 3 шарнирно соединен осью 7 с зажимной планкой 6, закрепленной на основании 1. В нижней части корпуса тисков на расстоянии 200+0,005 мм от оси 7 установлен ролик 8, который при настройке тисков на требуемый угол устанавливают на блок плиток 2, уложенных на основании, а деталь крепят зажимом подвижной губки 5 с помощью винта 4.

На рис. 4 показан универсальный столик, используемый при шлифовании и контроле наклонных поверхностей деталей. Металлический угольник 1 шарнирно соединен осью 2 с синусным столиком 3. В нижней части столика закреплена винтами упорная планка 4 под углом 90°, на боковых сторонах столика имеются пазы 5 для крепления обрабатываемых деталей. При обработке наклонных поверхностей на шлифовальном станке, в первую очередь, необходимо для заданного угла а рассчитать длину плиток 7 концевых мер, после чего их укладывают между роликом 6 синусного столика и вертикальной плоскостью угольника 1, а затем закрепляют столик 3 болтами 8.

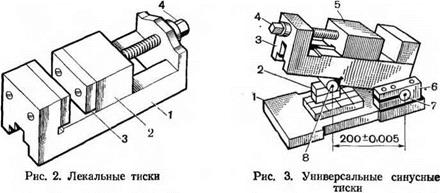

При зма, изображенная на рис. 5, а, отличается тем, что на боковых сторонах ее корпуса 1 имеются пазы для установки прижимной скобы и резьбовые отверстия для крепления хомутика 2, который, в свою очередь, служит для установки и крепления ци-

|

Рис. 5. Формы и размеры призм: а — квадратная призма, 6 — схема сборки квадратной и угловой призм |

линдрических деталей при шлифовании торцов, скосов и лысок. Кроме того, с помощью боковых пазов призма может крепиться хомутиком к углозой призме (рис. 5, б) или к специальному угольнику.

Для выполнения на плоскошлифовальных станках точных наклонных поверхностей на деталях широко применяют угловые призмы с разными углами (типа УСП). При изготовлении призм сначала шлифуют их базовые поверхности под углом 90°±2′ и плоскости призматических установочных пазов под углом 60°±2′. После этого с одной установки шлифуют опорные поверхности, выдерживая размеры h. Затем у каждой в отдельности призмы шлифуют наклонные поверхности под углом а—75°±2′. При этом углы р могут быть 15, 30, 45, 60 и 75° (см. рис. 5,6).

В производстве имеется несколько видов специальных угольников и угловых призм, которые входят в состав универсальных блоков, используемых для установки на них различных деталей при шлифовании наклонных поверхностей. На рис. 5, б показана угловая призма с углом а=75°±2′, собранная в блоке (УСП) с квадратной призмой. Между ними уложен центрирующий валик 3, закрепленный хомутиком 4. Для удобства крепления деталей при шлифовании их поверхностей на призмах имеются хомутики 5 к 6 с винтами 7.

На рис. 6 показано сборочное приспособление, состоящее из угольника 3, призмы 2 и валика 4, установленных на столе 1 плоскошлифовального станка. При сборке между угольником и призмой устанавливают контрольный фиксирующий валик 4 и закрепляют их болтами 5. Убедившись, что плоскости угольника и призмы собраны с соблюдением высоты h и параллельны друг

другу, на призму 2 укладывают и закрепляют болтами 6 деталь, после чего приступают к шлифованию.

|

|

Чтобы угловую призму (рис. 7) можно было использовать в ка-

честве синусной линейки, в нижней ее части устанавливают ролики 1, 2 и упорную планку 3 для удобства укладки на нее деталей.

|

|

Синусная линейка, изображенная на рис. 8, имеет на боковых сторонах корпуса 1 закрепленные под углом 90° планки 2 и 3, а на верхней плоскости — резьбовые отверстия для точной установки и крепления детали при ее обработке и контроле. Корпус 1 линейки и ролики 4 и 5 изготовляют из стали и термически обрабатывают до твердости HRC 54—58. Затем шлифуют все шесть сторон корпуса и его выступ под углом 90°±1/- Две боковые площадки выступа доводят, чтобы в процессе сборки к ним точно прилегали ролики 4 а 5. При установке и креплении роликов к плоскостям корпуса 1 нельзя допускать перекос между ними. Поэтому, чтобы выдержать точный размер 200±0,005 мм между центрами роликов (см. рис. 8), отверстия в них следует выполнять большего (на

Рис. 8. Синусная линейка Рис. 9. Синусная линейка с угло

мерной шкалой

0, 3—0,5 мм) диаметра, чтобы при закреплении винтами ролики не отжало от площадок выступа корпуса линейки. Эти способы обработки и крепления роликов рекомендуются для всех типов синусных линеек.

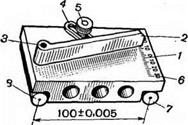

Синусная линейка с угломерной шкалой 6 (рис. 9) предназначена для контроля сложных профилей деталей. Поворот линейки на необходимый угол осуществляется вокруг штифта 3 по градуированной шкале на плите 1. Для фиксации линейки 2 в нужном положении используют прижим 4 и винт 5. Расстояние между осями роликов 7 и 8 равно 100±0,005 мм.

Универсальная синусная линейка (рис. 10) предназначена для контроля и шлифования профилей деталей. Верхняя плита 1 шарнирно соединена осью 8 с нижней плитой 7. Упорный угольник 2 и упорную планку 3,

Универсальная синусная линейка (рис. 10) предназначена для контроля и шлифования профилей деталей. Верхняя плита 1 шарнирно соединена осью 8 с нижней плитой 7. Упорный угольник 2 и упорную планку 3,

|

Рис. 10. Универсальная синусная линейка |

к которым устанавливают детали, закрепляют болтами 9. На верхней плите на расстоянии 150±0,005 мм от оси 8 вставлен ролик 4 при настройке на требуемый угол ролик устанавливают на блок плиток 5, уложенных на плите 6.

Универсальный трехповоротный синусный столик с электромагнитной плитой значительно упрощает и ускоряет процесс шлифования сложных деталей (рис. 11), плоскости которых расположены под углами. В нижней плите 1 столика имеются углубления, в которых на расстоянии 200±0,005 мм друг от друга установлены и закреплены два ролика 2. В верхней части плиты вставлена в проушину ось 3, около которой поворачивается плита 4. Угол поворота устанавливают с помощью блока плиток концевых мер 5. На верхней части плиты 4 в проушины вставлена ось 6, около которой вместе с электромагнитной плитой 8 поворачивается плита 7, установленная под углом к блоку плиток концевых мер 9.

Универсальные лекальные тиски с поворотным синусным устройством (рис. 12, а) предназначены для шлифования наклонных сложных сопряженных профилей деталей штампов и пресс-форм. Тиски имеют корпус 1, винт 2 и подвижную губку 3, на которой закреплены с двух сторон планки 4 с полукруглой поворотной губкой 5. На передней части корпуса шарнирно соединена осью 6 поворотная губка 7 с призматическим пазом и роликом 8, закрепленным в пазу нижней ее части на расстоянии 100±0,005мм от оси 6. Поворотная губка 7, шарнирно соединенная осью 6 с кор-

|

пусом, дает возможность вводить в конструкцию ТИСКОВ синусное устройство, в котором размер 100±0,005 мм между плоскостью корпуса и осью ролика 8 является расчетной величиной. С помощью

блока плиток концевых мер 9 устанавливают заданный угол, посредством которого определяют высоту набора плиток h= =50 sin (45° — у)—2, где у — угол поворота плоскостей губок тисков; 2 — толщина (в мм) стальной пластины А, предусмотренной для удобства установки и контроля угла поворотной губки 7, а при необходимости и корректирования угла за счет толщины пластины.

Для ускорения и обеспечения точности шлифования сложных профилей детали под разными углами на боковых сторонах и в углах корпуса тисков выполнены призматические углубления, в которых на расстояниях 100±0,005 и 200+0,005 мм друг от друга установлены и закреплены ролики 10 и 11.

На рис. 12,6 показан один из способов использования описанных тисков. Прежде чем приступить к шлифованию профиля детали 13, тиски устанавливают на магнитную плиту 14 так, чтобы ролики 10 упирались в угольник 12, закрепленный на боковой стороне плиты. Затем подсчитывают угол а и укладывают блок плиток 9 на плоскость корпуса тисков, после чего опускают на нее ролик 8 губки 7, устанавливают деталь 13 между губками 5 и 7 и закрепляют ее винтом 2 и подвижной губкой 3. Убедившись, что деталь жестко закреплена в тисках, подводят шлифовальный круг к детали и шлифуют плоскость на ее профиле (операция I), затем круг снимают и на его место устанавливают другой, профилируют у него вогнутую поверхность, подводят круг к детали 13 и шлифуют на ней выпуклую поверхность (операция II). Затем, не снимая круг, профилируют у него с другой стороны вогнутую поверхность соответствующего радиуса (по чертежу) и шлифуют вторую выпуклую поверхность профиля детали (операция III). При этом периодически проверяют профиль поверхности радиусомером или шаблонами.

На рис. 12, в показан другой способ шлифования углового профиля пуансона 15 (типа ласточкина хвоста). В данном случае, не меняя установки тисков 1 на магнитной плите 14, подсчитывают угол а, соответствующий углу сц профиля пуансона (согласно рабочему чертежу), и опускают на блок плиток 9 ролик 8 губки 7. Затем устанавливают на плоскость губки 7 и на ролик 16 пуансон 15 и закрепляют его винтом 2 и губками 3 и 5. Убедившись, что пуансон жестко закреплен в тисках, подводят запрофилиро — ванный под углом аі круг 17 и шлифуют внутреннюю поверхность пуансона, периодически проверяя его профиль с помощью двух роликов, плиток концевых мер или на микроскопе.