Абразивные инструменты изготовляют из мелких зерен искусственных и естественных абразивных материалов. Чтобы врезаться в шлифуемый материал, например закаленную сталь, твердый чугун и др., материал режущего инструмента должен быть более твердым, чем обрабатываемый.

Абразивный инструмент должен иметь острые режущие кромки, обладать высокой температурной стойкостью и прочностью.

В качестве материала для абразивного инструмента используют:

1) минералы естественного происхождения: алмаз, гранат,

кварц, наждак, корунд, известь, окись хрома, окись железа;

2) минералы искусственного происхождения: электрокорунд, карбид кремния (карборунд), карбид бора, монокорунд, борси — ликарбид.

Твердость этих материалов определяется по принятой в минералогии шкале Мооса, по которой твердость алмаза равняется 10 единицам.

Алмаз — одна из трех разновидностей углерода (уголь, графит, алмаз) — является редким, дорогим минералом. Алмаз обладает наивысшей твердостью из всех известных естественных и искусственных материалов, уступая лишь борсиликарбиду.

Алмазы, применяемые в промышленности, называются техническими алмазами и широко используются для правки шлифовальных кругов, изготовления абразивных кругов и брусков, для заточки режущего инструмента, при бурении нефтяных скважин и т. д.

В настоящее время для этих целей используют искусственные (синтетические) алмазы. Искусственные алмазы имеют более шероховатую поверхность граней и изрезанные ребра. Поэтому круги, изготовленные из них, производительнее кругов из натуральных алмазов.

Г р а н а т — это химическое соединение алюминия с силикатами магнезии и марганца.

Кварц — горная порода в виде гальки и песка, представляет собой химическое соединение кремния с кислородом (Si02).

Наждак—горная порода, состоящая из корунда и магнетита (железной руды). Чистого корунда в наждаке содержится 40—50%. Наждак неоднороден и имеет низкую твердость по сравнению с другими абразивными материалами, а потому применяется ограниченно.

Корун д—- минерал, состоящий из окиси алюминия (А1203 от 70 до 92%) с примесями окиси железа, слюды, кварца и др. Встречается в виде сапфиров, рубинов и обыкновенных корун — дов. Обыкновенный корунд применяется для изготовления шлифовальных кругов. Зерна корунда очень твердые и при размоле образуют раковистый излом с острыми гранями, однако в тяжелых условиях шлифования быстро теряют форму, т. е. тупятся.

Электрокорунд — искусственный корунд, получаемый путем электрической плавки из материалов, богатых окисью алюминия (например, боксита и глинозема). В настоящее время различают три вида электрокорундов:

1. Электрокорунд нормальный, получаемый методом восстановительной плавки бокситов. Он содержит окись алюминия в количестве не менее 87% и имеет цвета от серо-коричневого до темно-коричневого.

2. Электрокорунд белый, получаемый переплавкой чистого глинозема. Он содержит окись алюминия в количестве не менее 97 °/о, имеет белый или светло-розовый цвет.

3. Монокорунд — это разновидность электрокорунда. В зависимости от количества примесей разделяется на два вида: с содержанием окиси алюминия от 96,5 до 97,4% и с содержанием окиси алюминия от 97,5 до 98,5%.

Карбид кремния (SiC) представляет собой химическое соединение кремния и углерода. Получают его в электри-

ческих печах при температуре 2100—2200° С из кварцевого песка и кокса. Зерна карбида кремния имеют темно-синюю и зеленую окраску с металлическим блеском и цветами побежалости.

Карбид кремния очень твердый материал (по твердости следующий после алмаза), его зерна обладают острыми режущими кромками, легко врезаются в обрабатываемый материал и способны выдерживать температуру до 2050° С.

Различают два вида карбида кремния по цвету — карбид кремния черный и карбид кремния зеленый.

Карбид бора получают из технической борной кислоты и малозольного углеродистого материала (например, нефтяного кокса, пекового кокса, сажи и т. д.) сплавлением при температуре 2000—2350° С в электропечах.

Бореи л и карбид известен под названием порошка В-1, является новым твердым материалом, полученным во ВНИИАШ. В отличие от карбида бора он не содержит вредной примеси графита. Применяется в виде микропорошка для паст.

Окись железа получают переработкой железного купороса и щавелевой кислоты. Применяется в виде порошка.

Окись хрома — порошок темно-зеленого цвета, получаемый из бихромата калия с примесью серы.

Известь — природный мягкий и тонкий полирующий материал, более известный под названием венской извести. Получают ее обжигом извести и очисткой от примесей песка и глин путем отмучивания.

Области применения указанных абразивных материалов приведены в табл. 5.

|

Таблица 5 Области применения абразивных материалов в шлифовании

|

|

|||

|

|||

|

|||

|

|

||

|

|||

|

|||

|

|

||

|

|||

|

|

||

|

|

||

|

|

||

|

|

||

|

|||

|

|

|

|

|

|

|

|

|

![]()

Шлифовальный круг, брусок или порошок изготовляются из абразивных зерен определенного размера, чтобы снимаемые ими стружки были бы одинаковыми. Для снятия большой стружки применяют шлифовальные круги с крупными зернами, для удаления небольшой стружки — с зернами помельче.

При подготовке абразивного материала для инструмента большие куски его размельчают в дробилках до получения зерен требуемых размеров. После дробления зерна очищаются от посторонних примесей, проходят химическую и термическую обработку.

Зернистость абразивных материалов (размер зерен) определяется размерами сторон ячеек двух сит, через которые производится просев или анализ отобранного абразивного зерна (порошка).

В зависимости от размера зерен круги характеризуются следующими номерами (в метрической системе): 200; 160; 125; 100; 80; 63; 50; 40; 32; 25; 20; 16; 12; 10; 8; 6; 5; 4; 3; М40; М28; М20; М14; М10; М7; М5.

Номера зернистости абразивных материалов по ГОСТ 3647—59 задаются длиной стороны ячейки сита в сотых долях миллиметра (по старому ГОСТ размеры определялись количеством проволочек сита на длине в один дюйм).

Перевод обозначений зернистости из метрической в дюймовую систему и наоборот приводится в табл. 6.

Большие размеры зерен, указанные в таблице, соответствуют тому размеру отверстий сита, сквозь которые они проходят, а меньшие размеры — тому, на котором зерна задерживаются.

Абразивные материалы по величине зерен разделяются на 3 группы со следующими номерами зернистости:

1) шлифзерно — 200; 160; 125; 100; 80; 63; 50; 40; 32; 25; 20;

16;

2) шлифпорошки — 12; 10; 8; 6; 5; 4; 3;

3) микропорошки — М40; М28; М20; М14; М10; М7; М5.

Микропорошки обозначаются буквой М и цифрой, показывающей наибольший размер зерна в микронах.

Размер зерен микропорошков определяется измерением с помощью микроскопа наибольшей ширины площади зерна, которую видно в поле зрения микроскопа. Зерна в шлифпорошках № 4 и 3 измеряются комбинированным методом, а именно, зерна крупнее 40 мк определяются размерами сторон ячеек сита, а более мелкие — линейным измерением зерен под микроскопом.

Зернистость круга выбирают в зависимости от вида шлифования, величины съема шлифуемого материала, требуемой чистоты поверхности и точности обработки. Круги с крупным зерном увеличивают съем металла, повышают производительносгь

|

Таблица 6 Обозначения номеров зернистости абразивных материалов в метрической и дюймовой системах

|

|

Таблица 7 Зернистость абразивных материалов, применяемых для различных работ (ГОСТ 3647—59)

|

труда, но при этом на поверхности детали остаются глубокие риски; поэтому их применяют на обдирочных работах.

Мелкозернистые круги применяют при чистовом и отделочном шлифовании. В табл. 7 даны рекомендации по выбору зернистости абразивного материала.

Наиболее широкое распространение в инструментальном. производстве получили алмазные порошки. Алмазные порошки по ГОСТ 9206—59 обозначаются буквой А и цифрой, соответствующей пределам крупности зерен (см. табл.8).

При круглом шлифовании обычно используют алмазные круги зернистостью А12; А6; А5; А4; при заточке инструментов — А і 2; А6; А5; при доводке деталей и инструментов—А6; А5; А4; АМ40.

Применение алмазных кругов позволяет добиться шероховатости обработанной поверхности 12—13 класса, уменьшить время на доводку в 5—7 раз по сравнению с доводкой при помощи пасты из карбида бора, увеличить стойкость заточенного твердосплавного инструмента примерно в 3 раза.

|

Таблица 8 Величины крупности алмазных зерен

|

Правят шлифовальные круги цельными кристаллами алмазов плотной структуры с незначительными включениями и раковинами на рабочей вершине кристалла. Вес таких кристаллов должен составлять — 0,06—2,01 карата. Кристаллы алмаза закрепляются в металлических оправках; для правки кругов их используют также в виде алмазно-металлических карандашей. Аналогично закрепляются алмазные резцы для отделочного точения и растачивания.

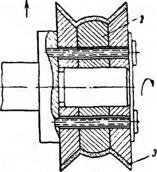

Для правки фасонных кругов в последнее время применяют алмазные ролики. На поверхности металлического ролика, профиль которого соответствует профилю шлифовального круга, находится слой алмазных зерен, закрепленных связкой из спе

ченного порошкового металла (рис. 40). Ролик при правке получает принудительное вращение и поперечную подачу.

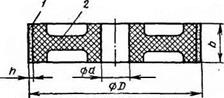

Алмазные круги обычно состоят из диска (корпуса), на периферийную поверхность которого надето алмазоносное кольцо,

закрепленное на диске при помощи винтов, клея или напрессовки (рис. 41).

закрепленное на диске при помощи винтов, клея или напрессовки (рис. 41).

Диск изготовляется из спеченного пресспорошка, алюминиевых или медных сплавов.

Алмазоносное кольцо состоит из связки, наполнителя и алмазного порошка. Кольца изготовляются со 100, 50 или 25%-ной концентрацией алмазов. Высота кольца 3 или 1,5 мм.

Алмазоносное кольцо состоит из связки, наполнителя и алмазного порошка. Кольца изготовляются со 100, 50 или 25%-ной концентрацией алмазов. Высота кольца 3 или 1,5 мм.

|

Рис. 40. Правка фасонного Рис. 41. Плоский алмазный круг при круга алмазным роликом: мого профиля: /—шлифовальный круг, 2—пра — 1—алмазное кольцо, 2—корпус вящий ролик, 3—алмазный слой |