Обработка деталей на металлорежущих станках производится путем съема с заготовок излишнего металла в виде стружки различными видами режущего инструмента: резцами, сверлами, фрезами, зенкерами, развертками, метчиками, протяжками, шлифовальными кругами, наждачным полотном, пастой и т. п.

Резцы, сверла, фрезы, зенкеры, развертки, метчики, протяжки изготовляются из инструментальных легированных и быстрорежущих сталей, твердых сплавов или минералокерамики и имеют заранее выполненные режущие кромки.

Шлифовальные круги, абразивные бруски, наждачное полотно состоят из отдельных абразивных зерен, закрепленных связующим материалом. Абразивные зерна имеют острые кромки, выполняющие работу резания при соприкосновении с обрабатываемой поверхностью.

Процесс снятия стружки ^металлическими и абразивными инструментами принципиально одинаков. Режущие грани инструмента, к которому приложено определенное усилие, вдавливаются в поверхность обрабатываемой детали и при движении инструмента сдвигают и скалывают элементы стружки.

Кроме общих закономерностей, процессы резания резцом, фрезой, сверлом, абразивными кругами и другими инструментами имеют свои особенности. Рассмотрим, как происходит процесс резания наиболее простым инструментом —- резцом, являющимся также основой конструкций других режущих инструментов.

Работа резца. Резцами обрабатывают детали на станках токарной группы (токарных, револьверных и др.), строгальных и долбежных.

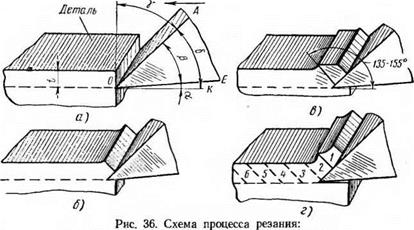

В процессе резания (рис. 36) режущая часть резца — передняя О А и задняя ОЕ поверхности — под действием силы Р, передаваемой на резец или деталь, вклиниваются в материал детали. При этом передняя поверхность сжимает слой металла и, пре

одолев внутренние силы сцепления, производит сдвиг (скалывание) частиц металла (элементов стружки) и их отвод вверх по передней поверхности резца.

Сдвиг элементов 1—6 стружки происходит под углом 135— 155° (рис. 36,г). Если сила Р действует непрерывно, то резец последовательно отделяет все элементы стружки и срезает с поверхности детали слой металла глубиной t.

|

Р

а, б, в и г—начальный и последующие моменты резания |

Задняя поверхность резца ОЕ образует с обрабатываемой поверхностью детали угол ЕОК, уменьшающий трение задней поверхности по обрабатываемой поверхности детали.

Углы, образуемые между поверхностями резца и обрабатываемой детали (рис. 36, о), имеют следующие обозначения:

у (гамма) —передний угол;

Р (бета) — угол заострения; а (альфа) —задний угол; б (дельта) — угол резания.

Практически сила, расходуемая на снятие стружки при резании, зависит от угла 6. Чем меньше 6, тем меньше требуемая сила.

Угол заострения резца р назначается в зависимости от обрабатываемого материала и материала резца. Он влияет на выбор скорости резания и на чистоту обработки деталей.

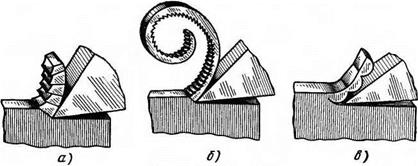

Виды стружек. При обработке твердых металлов образуется стружка, элементы которой имеют вид ступеней и связаны друг с другом довольно прочно; такая стружка называется стружкой скалывания, или ступенчатой (рис. 37, а).

При обработке вязких металлов (меди, мягкой стали) элементы стружки плотно связаны между собой. Внешняя сторона такой стружки имеет мелкие зазубрины, а нижняя, скользящая по передней поверхности резца, — гладкая и блестящая. Такая стружка называется сливной (рис. 37,6).

При обработке хрупких металлов образуется стружка надлома (рис. 37, в). Стружка надлома характерна тем, что ее элементы в виде чешуек неправильной формы отделены друг от друга. В отличие от стружки скалывания стружка надлома имеет не-

|

Рис. 37. Виды стружек: а—скалывания, б—сливная, в—надлома |

ровную поверхность со стороны, обращенной к передней поверхности резца, и гладкую —с противоположной стороны. Такая стружка в частности получается при обработке чугуна и бронзы.

При образовании стружки надлома на резец действуют неравномерные нагрузки. Такая же неравномерная нагрузка передается детали, приспособлению и станку. Обработанная поверхность при этом получается шероховатой с впадинами и выступами.

Наименьшим колебанием сил, действующих на инструмент, деталь, станок, приспособление, сопровождается снятие сливной стружки; при этом получается более чистая обработанная поверхность.

С уменьшением угла резания б и толщины снимаемого слоя металла hi с увеличением скорости резания стружка по своему характеру приближается к сливной. Такое же влияние на форму стружки оказывает применение смазочно-охлаждающих жидкостей.

После снятия стружки свойства поверхностного слоя обрабатываемого материала несколько изменяются; его структура становится более плотной, твердой, уменьшается пластичность. Это явление называют наклепом металла. Чем вязче металл, тем больше толщина наклепанного слоя.

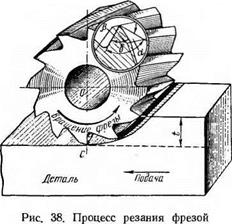

Работа фрезы. Фрезерование (рис. 38) — обработка резанием при помощи инструмента, называемого фрезой. Фреза имеет несколько режущих зубьев, каждый из которых представляет собой простой резец. Зубья фрезы имеют такие же углы, как и токарный резец.

В процессе работы фреза вращается вместе со шпинделем станка, а деталь, закрепленная на столе станка, движется вместе с столом на фрезу.

В процессе работы фреза вращается вместе со шпинделем станка, а деталь, закрепленная на столе станка, движется вместе с столом на фрезу.

Каждый зуб фрезы поочередно врезается в заготовку и снимает с обрабатываемой поверхности стружку. Слой металла t, снимаемый за один проход фрезы, называется глубиной фрезерования.

Работа абразивного круга. Работу шлифовального круга можно сравнить с работой фрезы. Абразивные зерна шлифовального круга так же, как и зубья фрезы, периодически соприкасаются с обрабатываемой поверхностью детали и снимают стружку (рис. 39). Однако зерна в круге не

образуют непрерывную режущую кромку, они имеют разную высоту и расположены так, что определенных углов заточки, как у фрезы, у них не получается.

образуют непрерывную режущую кромку, они имеют разную высоту и расположены так, что определенных углов заточки, как у фрезы, у них не получается.

Каждое абразивное зерно представляет собой резец. Количество таких резцов зависит от величины зерен, находящихся в круге,

диаметра и ширины круга. Количество абразивных зерен в кругах малых диаметров исчисляется десятками тысяч и сотнями тысяч в кругах большого диаметра и большой высоты. Так, круг

диаметром 400 мм, высотой 40 мм и зернистостью 50 имеет

менее 200 тыс. режущих зерен, расположенных на пери

ферии.

Элементы стружки, снимаемые абразивными зернами, имеют неодинаковую форму, так как сами зерна отличаются по форме

и расположению относительно обрабатываемой поверхности. Стружка получается очень малых размеров. Под микроскопом видно ее сходство со стружкой, образуемой при токарных, фрезерных и строгальных работах. Это свидетельствует о том, что резание абразивными инструментами подчиняется тем же законам, что и резание стальными и твердосплавными лезвийными инструментами. В процессе шлифования абразивные зерна своими острыми кромками врезаются в обрабатываемую поверхность и, преодолев силы сцепления между частицами материала, отделяют стружку.

Шлифование по сравнению с фрезерованием обладает особенностями. Так, зерна круга в отличие от зуба фрезы имеют неправильную округленную в вершинах геометрическую форму и произвольно расположены в круге. Этим объясняется непостоянное значение переднего угла, который, как правило, является отрицательным (тупым). Процесс шлифования состоит из очень тонкого резания материала детали зернами-резцами, расположенными на рабочей поверхности круга. Снятие стружки отдельным зерном происходит за очень короткое время (0,0001—0,00005 сек), т. е. практически мгновенно, но благодаря большому количеству зерен стружкообразование протекает непрерывно.

В процессе шлифования затупившиеся зерна могут выкрашиваться вследствие увеличивающейся нагрузки на каждое затупившееся абразивное зерно. При этом образуются новые режущие кромки. Таким образом, в отличие от фрезы круги самозатачиваются.