Рычажно-механические инструменты позволяют измерять размеры с большей точностью, чем штангенциркули и микрометры.

Точность измерения этими инструментами до 0,001 мм достигается посредством дополнительных рычажных передач от измерительного стержня к отсчетному указателю инструмента.

|

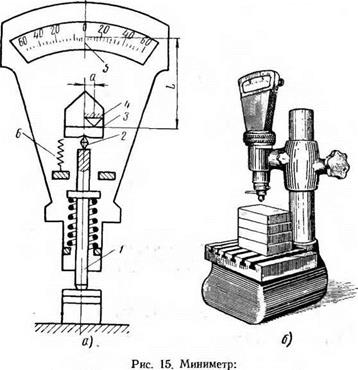

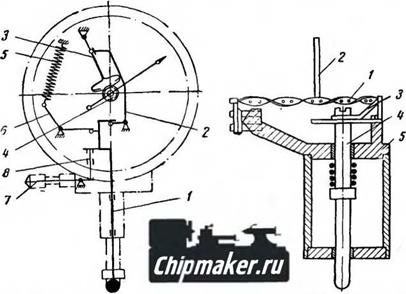

а—устройство, б—установка миниметра на столике |

Диапазон измерения этими инструментами мал и поэтому они применяются большей частью для относительных измерений. К рычажным инструментам относят миниметры, индикаторы, рычажные скобы и другие приборы.

Миниметр. Это измерительный прибор (рис. 15, а) с рычажной передачей, предназначенный для измерения точных деталей. Измерительный стержень прибора 1 связан с призмой 3 через качающийся нож 2. Призма опирается на неподвижный нож 4. К призме прикреплена стрелка 5. Пружина 6 соединена одним концом с призмой, а другим — с корпусом прибора.

Усилие пружины обеспечивает постоянный контакт ножа 2 с призмой и создает измерительное усилие. При перемещении измерительного стержня вверх или вниз перемещается призма 3 и связанная с ней стрелка качается вправо или влево.

Расстояние между качающимся и неподвижным ножами представляет малое плечо рычага а, а расстояние от неподвижного ножа до конца стрелки — большое плечо L. Увеличение перемещения стрелки по отношению к перемещению измерительного стержня определится отношением — .

а

В миниметрах малое плечо а равно 1; 0,5; 0,2; 0,1 мм, большое плечо L-— 100 мм. При этих размерах увеличение перемещения стрелки по отношению к измерительному стержню может быть 100, 200, 500, 1000.

Шкалу миниметра делают с интервалами между делениями в 1 мм, и в зависимости от соотношения размеров плеч цена деления может быть 0,01; 0,005; 0,002; 0,001 мм.

Для работы миниметр укрепляют на стойке со столиком (рис. 15,6). Миниметр настраивают на размер следующим образом. На измерительный стержень надевают измерительный наконечник, протирают чистой тряпочкой столик и на него устанавливают блок концевых мер. Блок набирают так, чтобы его размер был равен номинальному размеру измеряемого изделия.

После этого устанавливают стрелку прибора по блоку концевых мер в нулевое положение. Затем удаляют блок концевых мер и на столик устанавливают изделие. По наибольшему отклонению стрелки от нулевого деления судят о величине отклонения размера изделия.

Индикатор. Индикаторы широко применяют для технических измерений. С помощью индикатора определяют отклонения размеров деталей и биение при установке деталей на станках для обработки и т. д.

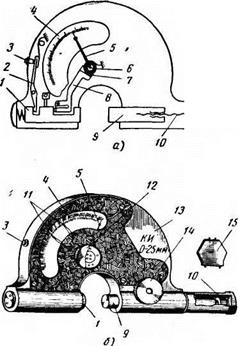

Они представляют собой измерительные приборы с зубчатой передачей от измерительного стержня к отсчетной стрелке. Стрелка вращается вокруг оси и дает показания по круговой шкале с ценой деления 0,01 мм.

Пределы измерений индикаторами составляют от 0 до 10 мм и от 0 до 5 мм у индикаторов нормального типа, от 0 до 3 мм и от 0 до 2 мм у малогабаритных индикаторов.

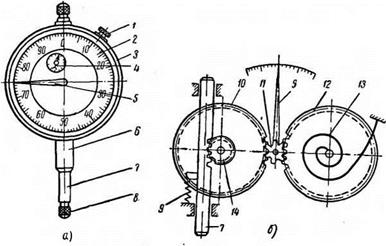

Устройство и принцип действия индикатора показаны на рис. 16. На измерительном стержне 7 закрепляется наконечник

8. Измерительный стержень входит во втулку 6. На другом конце стержня нарезана зубчатая рейка, сцепленная с малым зубчатым колесом 14. На одной оси с колесом 14 насажено большое зубчатое колесо 10, сцепленное с колесом 11, несущим на своей оси длинную стрелку 5. Стрелка 5 отмечает на шкале 2 сотые доли миллиметра.

На оси колеса 14 укреплена малая стрелка 4 для отсчета целого числа миллиметров (числа полных оборотов стрелки 5).

|

Рис. J6. Индикатор часового типа: о—общий вид. б—устройство |

Путем натяжения волосковой спиральной пружины 13, действующей на колесо 12, которое сцеплено с колесом 11, ликвидируется мертвый ход. Определенное постоянное давление на измерительный стержень 7 передается пружиной 9.

Основная круговая шкала 2 помещена на вращающемся кольце 3 и может устанавливаться в любом положении, она закрепляется стопором 1.

В настоящее время выпускаются индикаторы с ценой деления 0,002 мм. такая точность достигается за счет установки дополнительной пары зубчатых колес.

Индикаторы устанавливают на штативах (рис. 17) или на стойках измерительных столиков аналогично установке миниметров.

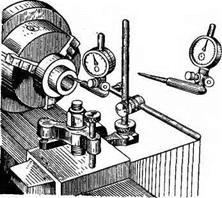

Рычажная скоба (пассаметр). Рычажной скобой (рис. 18) измеряют наружные поверхности с точностью до 0,002 мм.

В корпусе 13 скобы размещены все детали. Установочная пятка 9 закрепляется неподвижно стопором 14.

|

|

|

|

|

Нажимом на кнопку 3 предохранителя посредством рычага 2 отодвигают измерительную пятку 1 влево, чтобы не повредить ее при подводе проверяемой детали. Когда деталь соприкасается с пяткой 9, отпускают кнопку 3 и пятка / под действием пружин подводится к поверхности детали с определенным усилием (в 1 кГ). При этом поворачивается рычаг 8 с зубчатым сегментом 7 на конце, от которого поворачивается зубчатое колесо 6.

На оси зубчатого колеса закреплена стрелка 5, движущаяся по шкале 4 и указывающая действительные размеры детали. Стрелки 11 показывают поле допуска.

|

|

Высокая точность отсчета достигается благодаря тому, что даже самое малое перемещение пятки 1 вызывает значительное перемещение рычага 8, а следовательно, и стрелки 5.

Устанавливают прибор на определенный размер при помощи эталонов (блока мерных плиток или образца-шайбы). Для этого освобождают стопор 14 и вращением установочного винта 10 отводят установочную пятку 9 вправо. Затем вводят эталон и установочным винтом перемещают установочную пятку влево, воздействуя через эталон на измерительную пятку / и на стрелку 5. Когда стрелка дойдет до нулевого деления, установочную пятку закрепляют стопором. Затем нажимом на кнопку 3 отводят измерительную пятку 1 и вынимают эталон.

Прибор проверяют установкой стрелки на нуль 2—3 раза. Затем снимают колпачок 12 и при помощи ключа 15 и устройства для регулировки (развода) красных стрелок 11 определяют поле допуска на размер детали. После этого колпачок ставят на место и прибор готов к использованию. Если при измерении детали стрелка 5 окажется между двумя стрелками И, то деталь изготовлена в пределах поля допуска.

С помощью рычажных скоб определяются как действительный размер вала, так и числовые значения овальности, конусности. Рычажные индикаторные скобы исключают погрешности контроля, свойственные жестким скобам вследствие их разгиба.

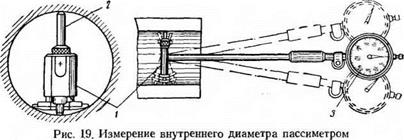

Пассиметр. Пассиметр (рис. 19) предназначен для контроля диаметров отверстий. Он состоит из измерительного штока

1 и индикаторной головки 3. Измеренная величина от штока передается на индикатор через систему рычагов.

Перед измерением пассиметр налаживается по микрометру на определенный размер (при этом стрелку индикатора устанавливают на нуль). При вводе измерительного штока в измеряемое отверстие индикатор указывает отклонение от заданного размера (отклонение стрелки индикатора от нулевого положения).

|

|

|

Рис. 20. Схема микромера МКМ: Рис. 21. Схема микрокатора: |

|

/—измерительный стержень, 2—передаточный рычаг, 3—зубчатый сектор, 4—стрелочный трнб, 5—пружина, 6—рычаг для передачи измерительного усилия, 7—8—механизмы арретира |

|

/—скрученная пружинная лента, 2—стрелка, пружинный рычаг, 4—измерительный стержень, 5— корпус |

Для расширения предела измерения пассиметрами к ним прилагаются сменные измерительные штыри 2 разной длины.

Ортотесты, миллимесы, микромеры МКМ (рис. 20) и др. Представляют собой измерительные приборы с рычажно-зубчатыми механизмами, в которых зубчатая передача соединена с рычажной системой. В таких приборах стрелка при перемещении измерительного стержня на 0,1 мм делает один полный оборот. Поэтому цена деления головки 0,001 мм.

Микрокаторы (рис. 21), децииндикаторы и др. аналогичные измерительные приборы. В этих приборах используются упругие свойства пружины, изготовленной из специальной бронзовой ленты. При перемещении измерительного стержня 4 пружинный треугольник 3 отклоняется и растягивает пру-

жинную ленту /. При этом отклоняется стрелка 2, приклеенная шеллаком к середине ленты /. Стрелка 2 сделана из стеклянного трубчатого волоска диаметром 0,06—0,07 мм.

Цена деления микрокаторов от 0,0001 мм до 0,005 мм.