На шлифовальных станках детали обрабатываются с точностью 2 и 1-го классов. Поэтому инструменты, применяемые при шлифовании, должны обеспечивать большую точность измерения.

Измерительные инструменты разделяются на две группы: универсальные, определяющие действительные размеры (штангенциркуль, микрометр и др ), и проверяющие, т. е. устанавливающие, находится ли измеряемый размер детали в пределах определенного допуска (калибры, шаблоны).

Штангенциркуль. Штангенциркуль является универсальным измерительным инструментом и предназначен для измерения диаметров, длин и других линейных размеров.

В СССР изготовляют штангенциркули с отсчетом до 125; 150; 200; 300; 500; 800; 1000; 1500 и 2000 мм и точностью измерения 0,1; 0,05 и 0,02 мм.

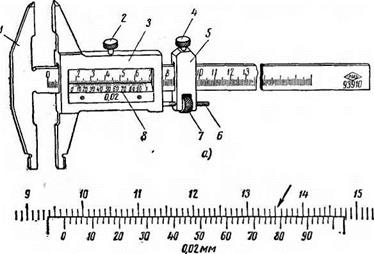

На рис. 4, а показан штангенциркуль с ценой деления 0,02 мм завода им. Воскова. На стальной штанге 1 имеются неподвижные губки и шкала с миллиметровыми делениями. Рамка 3 может пе — редвигаться по штанге 1. На ней расположены подвижные губки и шкала нониуса 8, имеющая 50 делений, которые в сумме дают 49 мм (рис. 4, б). Таким образом, одно деление на нониусе со-

ответствует — =0,98 мм. Следовательно, одно деление на нониусе меньше деления на шкале штанги на 1—0,98 = 0,02 мм. Эта разница между размером штрихов шкал на штанге и на нониусе позволяет измерять с точностью до 0,02 мм. Размер в сотых до-

|

‘ 6) Рис. 4. Штангенциркуль с точностью отсчета 0,02 мм: а—общий вид. б—шкала нониуса |

лях миллиметра соответствует той величине, которая имеется у штриха шкалы нониуса, совпадающего со штрихом шкалы штанги.

На рис. 4, б указан штрих нониуса, соответствующий 0,78мм.

Целые числа миллиметров соответствуют положению шкалы штанги, против которой установилось нулевое деление шкалы нониуса. В нашем примере это 96 мм. Таким образом, измеряемый размер равен 96,78 мм.

На штанге 1 имеется хомутик 5 микрометрической подачи. Хомутик закрепляется на штанге винтом 4. При вращении гайки 7 микрометрической подачи винт 6, связанный с подвижной рамкой 3, подается вперед и создаются определенные усилия зажима на губке штангенциркуля. В окончательном положении рамка 3 закрепляется на штанге винтом 2.

Перед измерением нужно проверить исправность штангенциркуля. Рабочие поверхности губок должны сдвигаться, просматриваться «на просвет» и быть чистыми, без искривлений и забоин.

У исправного штангенциркуля нулевые деления нониуса и штанги должны совпадать, а рамка и хомутик плавно передвигаться по штанге. Зажимы винтов рамки и хомутика не должны вызывать перекоса губок и их смещения от установленного размера.

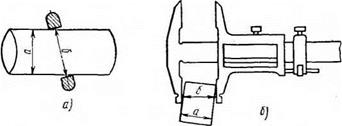

Чтобы размеры были точными при измерении деталей, губки штангенциркуля не должны перекашиваться (рис. 5).

|

Рис. 5. Неправильная установка штангенциркуля при измерении: с—‘диаметра, б—ширины |

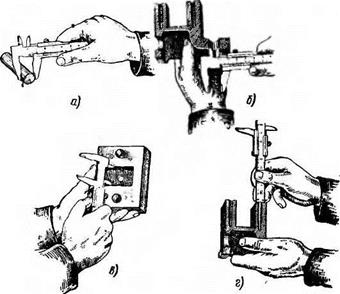

При измерении мелких деталей штангенциркуль берут в правую руку, деталь 6 — в левую. Подвижную губку слегка прижимают к детали большим пальцем правой руки. После зажима хомутика вращают микрометрическую гайку большим и указательным пальцами правой руки.

Для измерения тяжелые и большие детали укладывают на стол. При измерении обрабатываемого вала, находящегося в центрах станка, левой рукой поддерживают неподвижную губку, а правой перемещают рамку, зажимают винт хомутика, дают микрометрическую подачу рамке и закрепляют ее винтом. Затем снимают штангенциркуль и отсчитывают размер.

На одной стороне губок штангенциркуля указывается размер ширины губок. При измерении внутреннего диаметра губки вводят в отверстие. К значению, полученному на нониусе, добавляется ширина губок и сумма составляет размер диаметра отверстия.

Приемы измерения штангенциркулем показаны на рис. 6.

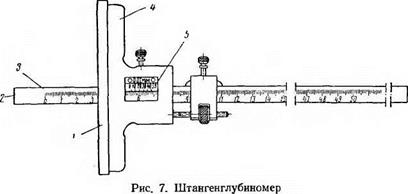

Штанген глуби номер (рис. 7). Штангенглубиномер устроен подобно штангенциркулю и предназначен для измерения глубин и высот отверстий. Он состоит из штанги 3, рамки 4 с основанием 1 и закрепленной на ней линейки нониуса 5. Штанга 3 движется в рамке 4.

|

Рис. 6. Измерения штангенциркулем: а — диаметра вала, б — диаметра отверстия, в — ширины паза, г — глубины отверстия |

|

|

Измерительными поверхностями штангенглубиномера являются нижняя поверхность основания 1 и поверхность 2 нижнего торца штанги. При совпадении нулевых штрихов нониуса и штанги измерительные поверхности основания и штанги лежат в одной плоскости (заподлицо).

|

|

|

Стечет *. Отсчет

|

Показания по штангснглубиномеру отсчитываются так же, как и по штангенциркулю.

Штангенглубиномеры изготовляют с верхними пределами измерения 100; 125; 150; 200; 250; 300; 400 мм. Точность отсчета по нониусу 0,1; 0,05 и 0,02 мм.

Микрометр. Микрометрами измеряют длины, толщины и наружные диаметры деталей с точностью до 0,01 мм. Микрометрами можно производить измерение до 1600 мм.

Микрометрический винт перемещается только на 25 мм, поэтому микрометры выпускают с пределами измерения от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и т. д. В комплект каждого микрометра входят установочные меры, равные нижнему пределу измерения, с помощью которых проверяют и устанавливают микрометр.

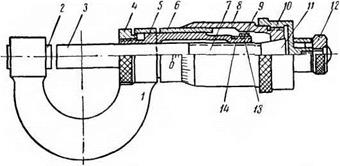

На рис. 8 представлен разрез микрометра. Массивная скоба / имеет неподвижную пятку 2 и впрессованную трубку-стебель 5, на правом конце которой внутренняя микрометрическая резьба 14 с шагом 0,5 мм. Поворот винта 7 по этой резьбе на определенный угол дает точное его перемещение по длине; полный оборот соответствуют перемещению винта на 0.5 мм. Винт имеет измерительную пятку 3.

На наружном правом конце трубки-стебля 5 нанесена наружная коническая резьба 13, вдоль которой выполнены продольные разрезы. На резьбу навертывается гайка 9, с помощью которой выбирают зазор между внутренней резьбой и микрометрическим винтом 7. На трубку-стебель напрессована втулка 6, на которой нанесена продольная шкала с ценой деления 0,5 мм.

Винт 7 снабжен конусом 11, на котором при помощи колпачка 10 крепится барабан 8. Барабан охватывает втулку 6. Левый скошенный край барабана имеет 50 делений; эти деления служат для отсчета сотых долей миллиметра.

Поворот барабана на одно деление соответствует — ново-

50

рота винта 7. При шаге разьбы, равном 0,5 мм, поворот винта

на — составит его продольное перемещение, равное 50

— І — -0,5 мм=0,01 мм, что соответствует цене одного деления 50

Крутовой шкалы барабана при отсчете.

Определенное измерительное усилие создается трещоткой 12, которая передает вращение винту 7.

Для закрепления микрометра на определенный размер служит стопорное кольцо 4.

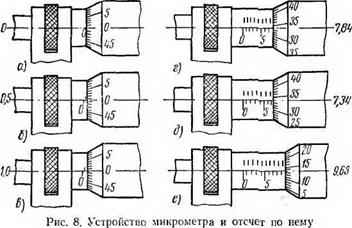

Отсчет показаний по микрометру производится по продольной шкале втулки 6. Край барабана 8 является указателем размера в целых делениях продольной шкалы. Вначале определяют количество нижних делений продольной шкалы, каждое из которых равно 1 мм. Верхние штрихи шкалы делят нижние миллиметровые деления пополам, т. е. если правее последнего нижнего штриха виден еще верхний, то к полученному целому числу миллиметров нужно прибавить 0,5 мм. Далее определяют, какой штрих на скосе барабана совпадает с продольной линией шкалы втулки 6. Полученная цифра показывает сотые доли миллиметра, которые прибавляются к ранее полученному числу.

На рис. 8 даны шесть примеров отсчета по микрометру, мм

а—Под продольной линией нет ни одного полного

деления шкалы………………………………………………………… О

Над продольной линией не видно штриха правее нижнего правого штриха шкалы 0,0

На скосе барабана с продольной линией совпадает

штрих нулевого деления……………………………………………….. 0,00

Отсчет равен………………………………… 0

б — Под продольной линией нет ни одного полного деления шкалы 0

Над продольной линией виден одни штрих правее нижнего правого штриха шкалы 0,5

На скосе барабана с продольной линией совпадает

штрих нулевого деления………………………………………………….. 0,00

Отсчет равен………………………………… 0,5

в — Под продольной линией имеется одно полное деление шкалы 1

Над продольной линией не видно штриха правее нижнего правого штриха шкалы 0,0

На скосе барабана с продольной линией совпадает

штрих нулевого деления………………………………………………… 0,00

Отсчет равен………………………………… 1

г — Под продольной линией семь полных делений шкалы 7,0 Над продольной линией виден штрих правее нижнего

правого штриха шкалы…………………………………………….. 0,5

На скосе барабана с продольной линией совпадает

штрих 34-го деления………………………………………………………. 0,34

Отсчет равен………………………………………. 7,84

д— Под продольной линией семь полных делений шкалы 7,0 Над продольной линией не видно штриха правее нижнего правого штриха шкалы…………………………………………………………………… 0,0

На скосе барабана с продольной линией совпадает

штрих 18-го деления……………………………………………………… 0,34

Отсчет равен…… 7,34

е—Под продольной линией девять полных делений

шкалы……………………………………………………………………. ;…… 9,0

Над продольной линией виден штрих правее нижнего

правого штриха шкалы…………………………………………….. 0,5

На скосе барабана с продольной линией совпадает

штрих 13-го деления………………………………………………………. 0,13

Отсчет равен……………………………………… 9,63

На рис. 9 показаны приемы измерения деталей микрометром.

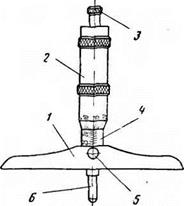

Микрометрический глубиномер (рис. 10). Служит для измерения глубин и высот отверстий. При измерении основание 1 прижимают к детали и вращением барабана 2 при помощи трещотки 3 доводят измерительный стержень 6 до дна измеряемого отверстия. Полученный размер отсчитывают по

шкале оараоана z и шкале стебля 4, который прочно соединен с основанием 1 стопором 5.

шкале оараоана z и шкале стебля 4, который прочно соединен с основанием 1 стопором 5.

Для измерения различных глубин используют стержни 6 разной длины.

|

Рис. 10. Микрометрический глубиномер |

Микрометрический нутромер, или ш т и х м а с (рис. 11). Предназначен для измерения внутренних размеров. Он состоит из микрометрической головки 2 и измерительного наконечника 1.

Микрометрическая головка подобно обычному микрометру состоит из стебля, микрометрического винта, находящегося внутри стебля, с измерительной поверхностью, выходящей за установочный колпачок, барабана с нанесенными делениями, установочного колпачка и стопора.

Микрометрические головки нутромеров выпускаются с двумя нижними пределами измерения 75 и 150 мм.

Для измерения больших размеров к головкам прилагаются удлинители, с помощью которых можно измерять размеры до 4000 мм. В этих случаях к показаниям микрометрической головки прибавляется размер удлинителя.

При пользовании микрометром и другими микрометрическими инструментами необходимо соблюдать следующее:

1. Измерение производить при температуре 20° С.

2. Перед измерением проверять исправность микрометра

и правильность отсчета по

НЄхіу.

НЄхіу.

Для этого у микрометра с пределом измерения, равным 0, посредством трещотки совмещаются обе измерительные плоскости. При этом отсчет должен быть равен 0. Микрометры больших размеров проверяют и настраивают по установочным мерам.

3. Измерение детали производить без перекоса губок.