Для профильного шлифования деталей машин и приборов в серийном производстве применяют главным образом универсальные плоскошлифовальные и круглошлифовальные станки повышенной точности, профилешлифовальные станки с ручным и программным управлением и в некоторых случаях резьбошлифовальные станки.

Для получения более низкой шероховатости обработки желательно применять станки со шпинделем шлифовального круга, установленным на опоры скольжения, и с принудительной подачей смазки в зазоры между шейками шпинделя и опоры. В случае использования в качестве опор шпинделей подшипников качения необходимо устанавливать прецизионные подшипники классов точности С, СА и А. Из плоскошлифовальных станков наиболее удобными являются станки с продольным ходом стола 600— 800 мм, оснащенные плавно регулируемой гидравлической системой и независимым ручным, продольным и поперечным перемещением стола. Однако это не исключает при обработке крупногабаритных деталей применения станков больших размеров.

По точности станок должен отвечать следующим важнейшим требованиям:

а) плоскостность рабочей поверхности стола до 0,004 мм на 500 мм длины, причем выпуклость не допускается;

б) прямолинейность перемещения стола в вертикальной и горизонтальной плоскостях 0,003—0,004 мм;

в) осевое биение шлифовального шпинделя не более 0,005 мм;

г) перпендикулярность перемещения шлифовальной бабки направлению поперечного хода стола 0,01 мм на 300 мм;

д) перпендикулярность оси вращения шпинделя продольному ходу стола 0,005 мм на 150 мм;

е) непараллельность оси вращения шпинделя направлению поперечного перемещения стола в вертикальной плоскости не более 0,005 мм на 150 мм.

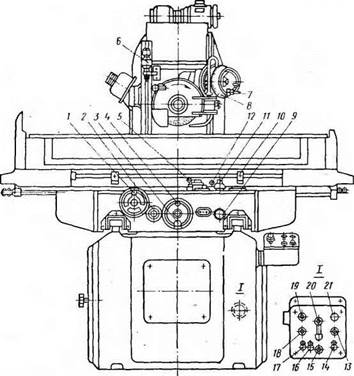

Плоскошлифовальный станок ЗГ71. Поперечное и продольное перемещение стола на станке ЗГ71 (рис. 1) может производиться как вручную, так и автоматически от гидросистемы. Вращение шлифовального шпинделя станка производится от отдельного электродвигателя. Вертикальная подача шлифовальной головки может производиться как вручную, так и автоматически через лопасти гидроцилиндра от гидропривода. Кроме того, шлифовальная головка может получить ускоренное перемещение от специального электродвигателя.

Включение станка в общую электросеть производится вводным пакетным выключателем, находящимся с тыльной стороны станка. На пульте управления электрической системы зажигается лам-

|

Рис. 1. Плоскошлифовальный станок ЗГ71 с пультом управления: |

I — маховик продольного ручного перемещения стола; 2 — лнмб установки величины автоматической поперечной подачи стола; З^лимб ручной поперечной микрометрической подачи стола; 4 — маховик ручной поперечной подачи стола; 5 —- рукоятка ручного продольного реверсирования стола; 6 — ограничитель вертикальной подачи шлифовальной головки; 7 — маховик ручной вертикальной подачи шлифовального круга; 8—рукоятка крана регулировки подачи охлаждающей жидкости; 9 — кнопка включения и реверсирования поперечной подачи; 10 — упоры продольного реверсирования стола;

II рукоятка пуска и остановки стола н разгрузки гидропривода; 12 — рукоятка ско? рости движения стола; /3—кнопка включения гидропривода; 14—переключатель режима работы; 15 — лампа сигнализации о включении станка; 16 — переключатель освещения; 17 — кнопка-переключатель магнитной плиты; 18 — кнопка включения шпинделя; 19 — кнопка «Все стоп»; 20 — барабанный переключатель ускоренного перемещении

шлифовальной головки; 21 — кнопка выключения гидропривода

почка 15 «Станок включен». Затем переключателем 14 устанавливается дальнейший режим работы станка «С плитой» или «Без плиты». При установке режима работы «С плитой» включается система блокировки. Шлифовальный круг и стол при выключенной магнитной плите не включаются, благодаря этому устраняется возможность срыва детали с плиты из-за ошибки шлифовщика.

Включение и выключение магнитной плиты производится кнопкой переключателя 17. Гидропривод станка включается кнопкой 13, а выключается кнопкой 21. Для пуска шпинделя служит кнопка 18. Расположенная на пульте рукоятка управляет барабанным переключателем 20 ускоренного передвижения шлифовальной головки. Кнопка 16 служит для включения местного освещения станка. Выключается станок кнопкой 19.

Наиболее ответственным узлом шлифовального станка является шлифовальная головка со шпинделем. В шлифовальной головке станка ЗГ71 шпиндель вращается в двух бронзовых трехопорных подшипниках. Радиальные зазоры у подшипника регулируются осевым перемещением вкладышей, имеющих наружную коническую поверхность во втулках. Для перемещения втулок в головке предусмотрены косозубые колеса и червяки. Колеса соединены с подшипниками прямоугольной резьбой и упираются торцами во втулки. При вращении червяков косозубые колеса перемещают подшипники, уменьшая радиальные зазоры между контактными поверхностями подшипников и шейкой шпинделя. При этом промежуточные части вкладыша между контактными полосками деформируются и образуют вследствие большого зазора полости с пониженным давлением, в которые из масляной ванны по трубкам засасывается смазка. С левой стороны шлифовальной головки расположен указатель контроля уровня масла в ванне.

Зазор между косозубыми колесами и втулками выбирают, вращая гайку, которую по окончании регулировки подшипников стопорят винтами через прокладки. Подшипники также стопорят винтами. Возникающие на шпинделе осевые силы воспринимают упорные кольца. При регулировании осевого зазора кольцо перемещается винтами в осевом направлении, после чего винты стопорят гайками. Следует отметить, что регулировка осевого зазора значительно сложнее, чем радиального. В связи с этим в процессе работы осевое биение шлифовального круга возникает гораздо чаще, чем радиальное, поэтому часто при работе торцом круга на шлифуемой детали образуются погрешности формы по прямолинейности и перпендикулярности.

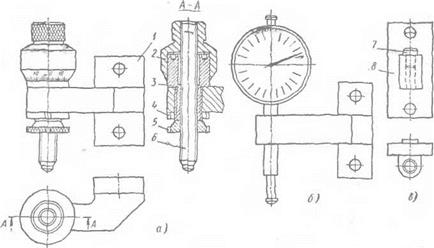

Шлифовальный круг на станке ЗГ71 устанавливается между двумя фланцами, один из которых имеет конусное отверстие, соответствующее конусной шейке шпинделя станка, и закрепляется гайкой. После балансировки круг устанавливается на шпиндель и закрепляется специальным винтом. При вывинчивании винта он снимает фланцы с конуса шпинделя. Для успешной работы на плоскошлифовальных станках очень важно наличие у них ограничителей вертикальной подачи шлифовальной головки. Если их нет, то необходимо применять устройство (рис. 2), состоящее из закрепленной на верхней части станка планки 1 с Т-образным пазом. Это устройство установлено на корпусе шлифовальной

бабки микрометрического упора 2 и перемещается по планке нижнего упора 3. Устройство упоров изображено на рис. 3.

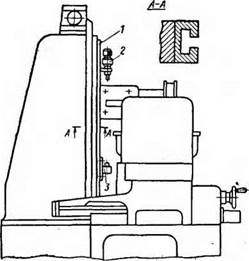

Станки для обработки профилей круглых деталей. Для шлифования цилиндрических деталей могут быть использованы универсальные кругошлифовальные, а в ряде случаев и резьбошлифовальные станки. На универсальных круглошлифовальных станках (рис. 4) передняя бабка 1 и шлифовальная головка 13 с кругом могут поворачиваться вокруг вертикальной оси и устанавливаться под любым углом с точностью до ^=5′. Поскольку шлифовальный круг установлен под углом, можно наклонные участки профиля шлифовать периферией или боковыми сторонами без специального профилирования.

Станки для обработки профилей круглых деталей. Для шлифования цилиндрических деталей могут быть использованы универсальные кругошлифовальные, а в ряде случаев и резьбошлифовальные станки. На универсальных круглошлифовальных станках (рис. 4) передняя бабка 1 и шлифовальная головка 13 с кругом могут поворачиваться вокруг вертикальной оси и устанавливаться под любым углом с точностью до ^=5′. Поскольку шлифовальный круг установлен под углом, можно наклонные участки профиля шлифовать периферией или боковыми сторонами без специального профилирования.

Для шлифования деталей небольшого диаметра применяют специализированные станки с двусторонней шлифовальной головкой. Можно также использовать модернизированные универсально-заточные станки типа ЗА64М, которые удобны тем, что имеют поворотную шлифо — рнС. 2. Устройство для ограничения’верти — вальиую ГОЛОВКу С дву — калькой подачи шлифовального круга сторонним шлифовальным

шпинделем и поворотный стол. При применении универсальнозаточных станков обработку вести необходимо кругами диаметром 250 мм, которые должны выступать за пределы шлифовальной головки. При этом частоту вращения шпинделя станка снижают до 1900 — 2000 об/мин и на головку устанавливают более надежные заграждения для защиты рабочего в случае разрыва шлифовального круга. Необходимо также оснастить станок специальной передней бабкой с приводом вращения детали и задней бабкой с центром, соосным центру передней бабки. Для упрощения процесса профильного шлифования на круглошлифовальных станках их оснащают индикаторным указателем продольного перемещения стола 6 и подставкой 5 для концевых мер, которые устанавливают между индикатором и подвижным упором.

Многие работы по профильному шлифованию могут быть выполнены и на резьбошлифовальных станках. К ним в первую очередь относится обработка контуров деталей, у которых профиль шлифуется на небольшую глубину и имеет маленькие ра-

![]()

|

станке ЗГ71:

а — микрометрический ограничитель; б — индикаторный ограничитель шлифовальной

головки; в — нижний жесткий упор; 1 — корпус; 2 — лимб; 3 — втулка; 4 — упор-

ная гайка; 5 — контргайка; 6 — микрометрический винт; 7 — подпятник; 8 — крон-

штейн

1 — передняя оаока; 2 — рукоятка реверса стола; 3 —. рукоятка упора; 4 — передвижной упор ограничения продольного хода стола; S — подставка для концевых мер; 6 — индикаторный указатель продольного перемещения стола; 7 — маховик продольной подачи стола; 8 — маховик механизма подачи шлифобальной бабки; 9 — рукоятка переустановки лимба врезной подачи шлифовальной бабки; 10 — задняя бабка; // —рукоятка отвода пиноли задней бабки; 12 — рукоятка зажима пиноли задней бабки; /3—шлифовальная головка

диусы закруглений с жесткими допусками. Преимущество резьбошлифовальных станков при обработке таких деталей состоит в том, что шлифовальный круг имеет сравнительно большой диаметр и лучше сохраняет острые кромки. На резьбошлифовальных станках можно шлифовать и плоские детали, например замки

|

Рис. 5. Резьбошлифовальный станок 5822; — стол; 2 — передняя бабка; 3 — шлифовальная головка; 4 — тахометр частоты вращения детали; 5 — лимб тонкой поперечной подачи; 6 — маховик поперечного переме — щения’^шлифовальной головки; 7 — рукоятка быстрого отвода и подвода шлифовального круга; 8~рукоятка пуска и реверс стола и детали; Ю~пулы управления электродвигателями; 9 — виит с лимбом для ввода шлифовального круга в обрабатываемый профиль; 11 —пульт кнопочного управления станком; 12 — рукоятка включения заты- ловочного движения |

у лопаток турбин. Для этого используется приспособление для плоского шлифования, имеющее возвратно-поступательное движение стола. Для профильного шлифования целесообразно использовать в первую очередь резьбошлифовальные станки, имеющие устройства для ручного профилирования шлифовального круга, а также устройства для накатывания профиля на круге роликом.

Станок 5822 (рис. 5) работает одно — и многопрофильным кругом и имеет достаточную степень автоматизации. Основные данные станка; наибольший диаметр обрабатываемых деталей 150 мм; наибольшее расстояние между центрами 500 мм; диаметр шли —

фокального круга 300—400 мм; наибольШая конусность шлифования наружной поверхности 1 : 5.

При шлифовании профилен, которыв шире шлифовального круга, или, если профиль должен быть обработан на большую глубину, или когда из-за формы профиля нельзя применять врезное шлифование, используются станки, где обработка ведется с помощью управляемых движений шлифовального круга и обрабатываемой детали. При работе на таких станках не нужно применять сложных устройств для правку круга — шлифование профиля любой сложности производится кругом одной геометрической формы, удобной для правки. Метод шлифования профилей с помощью управляемых движений кругд и детали применяется на профилешлифовальных станках разных конструкций: копировально-шлифовальных станках при Н)лвфовании по копиру, выполненному в произвольно увеличенном масштабе (от 1 : 1 до 1 : 100), причем согласование масштаба к^Пира д размером детали производится путем изменения соотношения длины плеч у пантографа; оптических профилешлифовальн^х станках’ с экраном (например, мод. 395М), на который контур обрабатываемой детали проецируется с увеличением в 50 раз; iia оптических профиле — шлифовальпых станках с пантографом и шк/оскалам (яля. микроскопом, сблокированным с проектором) и т. п.

Копировально — шлиф овальны и станок k 119 б. Основные данные станка: обрабатываемый профиль 150 x 60 мм; наибольшая высота шлифуемой детали 50 мм; наибольшая д. ЛИна и ширина копира 350×150 мм; наибольший угол поворота стоЛа копира 35°; масштаб копирования от 1: 1 до 1: 100, наиболыш, й диаметр шлифовального круга 150 мм.

На рис. 6 показаны элементы станка. jia станине 5 смонтирован стол 4, шлифовальная головка 3, связанная с одним из звеньев пантографа 2 и двойным паралльлограммом /, и стол 8 для закрепления копира. Стол 4 поворачивается вручную вокруг вертикальной осп, что позволяет свободно закреплять на нем шлифуемые детали и приспособление с алмазом для правки круга а затем устанавливать их в нужном наложении относительно шлифовального круга. Стол может перемещаться, кроме того, в горизонтальном плоскости и совершать зозвратно-поступатслЬ” ные движения в вертикальном направлении Стол 8 служит для закрепления на нем копира 9 и линейки длл правки шлифовального круг^ Стол можно перемещать в поперечном и продольном направлениях при помощи маховиков 6, 7 и ходовых винтов. Для контроля за точным перемещением стола с копиром предусмотрены шкалы и нониусы, позволяющие измерять перемещения стола с точностью до 0,01 мм. Основными кинематическими звеньями станка являются пантограф и двойной параллелограмм, которые связывают перемещение шлифовальной головки с перемещением копирного пальца 10 по иіабЛоиу-копиру. Вершина шлифовального круга описывает при этоХ1 профиль, геометри — 10

|

Рис. 6. Копировально-шлифовальный станок ЗП95: ■ вид сзади; б — вид сверху; в — стол изделия н шлифовальная |

чески подобный профилю копира в уменьшенном масштабе. Передаточное число пантографа (от копира к детали) можно подобрать любое в пределах от 1 : 1 до 1 : 100. Практически в зависимости от размера обрабатываемой детали чаще всего применяют отношения 1 : 4—1 : 20.

Обходя профиль копира 7 (рис. 7), копирный палец 6 при продольном перемещении одновременно совершает колебательные движения. Эти движения передаются шлифовальному кругу через систему рычагов 1 и 2 вспомогательного параллелограмма.

Передаточное отношение пантографа от копирного пальца к шлифовальному кругу регулируется изменением соотношения длины плеч параллелограмма в звеньях 4 и 5 и поворотом шарниров S и 8.

Оба звена снабжены шкалами с делениями. Для более точной установки передаточного отношения применяют наборы концевых мер, которые вставляют между установочным ползуном и упором на штанге пантографа. Копир закрепляют на столе, на котором установлена откидная упорная линейка, служащая упором для копирного пальца при правке шлифовального круга алмазом. Копиры обычно изготовляют из алюминиевых латунных или стальных листов толщиной 1—2 мм. Вершина копирного пальца, закрепленного на удлиненном плече пантографа, должна точно совпадать с поворотной осью его державки. Копирный палец изготовляется с высокой точностью, так как от этого зависит точность профилирования шлифовального круга

и правильность воспроизведения профиля копира на обрабатываемой детали.

Формы копирных пальцев, выполненных применительно к профилю копиров различных очертаний, показаны на рис. 8. Копирный палец должен быть подобран таким образом, чтобы можно было его вершиной последовательно обвести все точки профиля копира; соответственно этому шлифовальный кр г отшлифует все точки профиля детали. Профили стандартных копирных пальцев обычно имеют углы 60 и 35°, а радиусы закруглений при вершине угла копирного пальца выбирают в зависимости от масштаба копирования и допустимого радиуса профиля шлифовального круга. Профиль шлифовального круга должен иметь такой же угол, что и профиль копирного пальца. Шлифовальный круг правят алмазом. Его вставляют в державку, закрепленную в специальном приспособлении. Приспособление устанавливают на квадранте круглого стола, находящегося слева от закрепленной обрабатываемой детали.

Оптический профилешлифовальный станок 395М имеет следующие технические данные: наибольший размер обработки без перемещения детали 10х 10 мм, при перемещении с координатным столом 150×60 мм; наибольшая толщина шлифуемой детали 48 мм; увеличение оптической системы 50; размер экрана 500 X х500 мм; наибольший диаметр шлифовального круга 125 мм.

На станине 1 станка (рис. 9) смонтированы подъемный механизм 8 с закрепленным на нем координатным столом 9 и шлифовальный суппорт 2 с установленной на нем шлифовальной головкой 20. На тумбе станины установлен проектор 7. На лицевой стороне проектора имеется экран 14, на котором в увеличенном в 50 раз виде с помощью оптического проекционного устройства проецируются обрабатываемая деталь и шлифовальный круг 10. Шлифовальный шпиндель установлен на салазках, совершающих в процессе шлифования прямолинейные возвратно- поступательные движения вдоль корпуса редуктора 19.

На задней стенке корпуса шлифовальной головки 20 закреплен электродвигатель, который через плоскоременную передачу вращает шлифовальный шпиндель. Возвратно-поступательное движение салазок шпинделя осуществляется кулисным механизмом, приводимым в движение тем же ремнем, что и шкив шлифовального шпинделя. Промежуточный шкив, получающий вращение от этого ремня через коробку скоростей, передает движение эксцентриковому валу, палец которого, вращаясь в пазу кулисы, обеспечивает возвратно-поступательное движение маточной гайки, движущейся совместно с салазками шлифовального шпинделя. Величина хода салазок шлифовального шпинделя изменяется поворотом эксцентрикового валика от 0 до 50 мм.

Шлифовальная головка 20 расположена на поворотном диске, в результате чего шлифовальный круг можно поворачивать в обе стороны от -|-10 до —10° относительно шлифуемой детали, закреп-

|

Рис. 9. Оптический профилешлифовальный станок 395М |

ленной на координатном столе станка. Салазки шлифовального круга при необходимости можно устанавливать под нужным углом к горизонтальной и вертикальной плоскостям. Это достигается перемещением угловых шкал по дуговым участкам. Перемещение шлифовального круга, необходимое для обработки профиля детали, производится с помощью верхних и нижних салазок суппорта шлифовальной головки. Перемещение верхних салазок может производиться вручную с помощью маховика 6 и нижних салазок с помощью маховика 22. При этом за один оборот маховика салазки перемещаются на 0,02 мм. Замедленная подача салазок необходима для точной подачи шлифовального круга на деталь, так как при профильном шлифовании допуски на точность обработки отдельных элементов профиля весьма жесткие. Верхние и нижние салазки суппорта шлифовальной головки перемещаются вручную или автоматически регулятором 3. Каждые салазки имеют свой редуктор и электродвигатель постоянного тока. Винтом 5 можно изменить передаточное число планетарного механизма или включить ручное управление рукоятками 4 и 21.

Автоматическое управление верхними салазками шлифовальной головки осуществляется рукояткой 16, нижними салазками —- рукояткой 12. Тумблер 17 служит для изменения направления автоматического движения верхних салазок шлифовальной головки, а тубмлер 11—нижних салазок. Пуск и останов шлифовального шпинделя производят кнопками 15, а запуск и выключение генератора — кнопками 13. В процессе подготовки к шлифованию обрабатываемые детали призматической формы крепят на рабочей плоскости координатного столика, е помощью которого деталь перемещается относительно объектива оптической системы станка 18. Для получения четкого изображения увеличенного контура детали на экране верхнюю плоскость профиля обрабатываемой детали устанавливают в фокус объектива вертикальным перемещением столика.

Пользуясь продольным и поперечным перемещением суппорта, можно установить нужный участок обрабатываемого профиля в иоле зрения проектора. Затем к этому участку подводят шлифовальный круг. На экран проектора помещают точно выполненный чертеж с 50-кратным увеличением профиля обрабатываемого участка. Таким образом, на экране виден требуемый профиль, обрабатываемый профиль и профиль крута. Вращая рукоятки продольной и поперечной подач и одновременно следя за изображением на экране обрабатываемого профиля и режущей кромки круга, шлифовальный круг направляют таким образом, чтобы он описывал заданный чертежом контур. В результате получается профиль, геометрически подобный профилю, изображенному на чертеже с размерами, уменьшенными в 50^ раз. Если обрабатываемый профиль укладывается целиком в квадрат 10×10 мм, соответствующий размерам чертежа 500×500 мм, то весь профиль

а — линии соответствуют характерным точкам профиля: б — линии

соответствуют разделению профиля на равные части по 10 мм

Рнс. 11. Участки профиля:

вычерченные последовательно по характерным точкам; б — равные участки профиля вычерченные последовательно

может быть обработан без перестановки кареток координатного стола. Такие случаи встречаются в практике очень редко. Обычно высота профиля и, в особенности, его длина имеют гораздо большие размеры. В таких случаях прибегают к следующему приему. Разбивают профиль детали по его длине и высоте на участки, которые вписывались бы в последовательно расположенные по горизонтали и вертикали квадраты 10 у 10 мм. Согласно проведенной разбивке, увеличенные в 50 раз участки вычерчивают на чертеже 500 x 500 мм таким образом, чтобы чертежи, вычерченные участками, можно было совместить в одно целое.

На рис. 10 изображен увеличенный в 50 раз профиль детали, длина которого равна 50 мм, а высота не выходит за пределы 10 мм. В данном случае профиль необходимо разделить только в горизонтальном направлении, так как в вертикальном направлении перемещать суппорт не нужно. Разбивка может быть произведена двумя способами. По первому способу (рис. 10, а) линии раздела могут быть сделаны по характерным точкам сопряжения отдельных участков профиля. Затем эти участки от первого А до последнего О вычерчиваются последовательно в совмещенном виде в квадрате 500×500 мм (рис. 11, а). При втором способе (см. рис. 10, б) вся длина профиля детали, равная 50 мм, разделена на пять равных частей длиной по 10 мм. В этом случае для построения профиля по частям в совмещенном виде (рис. И, б) необходимо вычислить ординаты точек Р, R, S, Т, U, IV7, которые соответствуют линиям разделения профиля на равные части. Эти вычисления приходится делать потому, что на рабочем чертеже обычно задаются координаты только характерных точек профиля, а не промежуточных. При возможности вычисления без особых затруднений ординат точек, разделяющих профиль на равные отрезки, предпочтительно пользоваться вторым способом, так как при нем для перехода от обработки одного участка к обработке следующего за ним все время наращивают концевые меры равной длины.

На рис. 12 изображен профиль детали, который не только по длине, но и по высоте не укладывается в квадрат 10×10 мм. В данном случае профиль следует разделить и по длине и по высоте на участки, равные или меньшие 10 мм. После такого разделения все участки от первого до последнего вычерчивают последовательно в порядке, удобном для дальнейшего совмещения на листе размером 500×500 мм (рис. 13). На всех точках перехода от одного участка к другому стрелками указываются направления перемещения координатного стола для соответствующего участка с закрепленной на нем обрабатываемой деталью. Дополнительно цифрами могут обозначаться размеры наборов концевых мер длины, которые вставляют в гнезда поперечных и продольных кареток координатною стола для соответствующего перемещения с целью обработки последующего участка профиля детали. Для лучшей ориентации шлифовщика при переходе от обработки одного

Таким образом, шлифовщик работает, руководствуясь не только размерами увеличенного чертежа, но и совпадением контуров,

/частком.

Профилешлифовальные станки с пантографом и микроскопом

применяются при шлифовании кулачков, прокатных роликов, шаблонов, фасонных резцов и других деталей, имеющих открытый, доступный для обработки шлифовальным кругом, профиль. Станки этой. конструкции позволяют при одном положении координатного стола обрабатывать профиль детали размером 10×10 мм, 18

совмещая профиль с увеличенным в определенном масштабе чертежом обрабатываемого профиля. При обработке деталей, у которых длина и глубина профиля превышают указанные размеры, необходимо перемещать салазки координатного стола относительно оптической системы с помощью набора концевых мер столько раз, сколько отрезке в размером по 10 мм поместится на всей длине обрабатываемого профиля. Если по длине или глубине профиля может поместиться п отрезков длиной 10 мм (последний отрезок даже при длине менее 10 мм считается полным отрезком), то для обработки всего профиля деталь необходимо

Рис. 15. Кинематическая схема пантографа к профилешлифо — валыгому станку с микроскопом:

I — вычерченный с 50-кратным увеличением профиля детали; 2 — игла пантографа; 3 — плечи пантографа; 4 — шлифовальный круг; 5 — неподвижная шарнирная точка пантографа; 6 — профиль детали; 7 — окружность, проведенная из точки перекрестий микроскопа; 8 — перекрестие нитей микроскопа переместить п—1 раз. Соответственно это#!у должны быть вычерчены контуры отдельных участков, с которыми нужно согласовывать обрабатываемые участки профиля.

Кинематическая схема и конструкция этих станков очень схожи со станками типа 395М. Их различие — в конструкции оптической системы и наличии пантографа. Проектор и микроскоп являются измерительной системой станков. Увеличение пантографа равно 50 : 1. Если иглой 2 пантографа (рис. 15) обвести изображенный па чертеже увеличенный в 50 раз профиль 1 детали, то точка пересечения нитей микроскопа опишет такой же, но уменьшенный профиль 6, являющийся профилем обрабатываемой детали. Пользуясь этим, профиль детали шлифуют до тех пор, пока его увеличенное изображение не совпадет с перекрестием 8 нитей микроскопа. На профилешлифовальных станках типа «Mikromat» микроскоп сблокирован с проектором, и поэтому во время работы можно наблюдать за положением шлифовального круга относительно обрабатываемой детали и перекрестий нитей микроскопа как через окуляр микроскопа, так и на экране проектора. Прямолинейные участки профиля можно шлифовать при автоматическом перемещении продольных и поперечных салазок. При обработке криволинейных участков шлифовщик одновременно работает двумя рукоятками, перемещающими продольные и поперечные салазки шлифовальной головки станка, периодически передвигает иглу пантографа по увеличенному в 50 раз чертежу

детали и, кроме Того, следит по проектору за тем, чтобы режущая кромка шлифовального круга совпадала с точкой пересечения нитей микроскопа.

Оптический профилешлифовальный станок е программным управлением. Несмотря на широкие технологические возможности оптических профилешлифовальных станков трудоемкость обработки на них сложных профилей весьма значительна. Автоматизация шлифования сложных контуров Может быть достигнута применением профилешлифовальных станков с программным управлением. В настоящее время на ряде предприятий страны эксплуатируются созданные в ГДР оптические профилешлифовальные станки с программным управлением типа SWPO80NCI. За основу этого станка принят оптический профилешлифовальный станок типа «Mikroniat» мод. SWPO80.

Станок оснащен специальными суппортами для обработки деталей в прямоугольных и полярных координатах и приставкой программного контурного управления. Эти усовершенствования позволили в значительной мере автоматизировать процесс шлифования, в связи с чем шлифовщик может совместить работу на станке с выполнением других работ. Но главное — повысилась точность шлифования; значительно сократилось общее время обработки детали. Программная обработка на этом станке осуществлена не полностью, а частично — по отдельным элементам цикла: последовательность обработки; величина, направление и скорость перемещения суппортов. Профилирование круга и установка его в точку перекрестий нитей микроскопа выполняются вручную, так как автоматизация этих операций привела бы к значительному усложнению программы и снизила эффективность процесса. В систему оптического профилешлифовального станка с программным управлением входят шкаф управления и пульт обслуживания (рис. 16).

Техническая характеристика оптического профиле шлифовального станка

SWPO80NC с программным управлением

Размеры шлифуемой поверхности, (мм) при обработке:

по прямоугольным координатам. . 250X70

с помощью углового перемещения суппорта и

круглого стола………………………………………………… 160

Наибольшая высота шлифуемого профиля, мм. . . 78

Углы поворота салазок коробки привода вокруг горизонтальной оси (для задних углов), град;

вниз. . . …………………………………… 0—30

вверх ………………………………………………………………….. 0—3

Углы поворота коробки привода вокруг вертикальной оси (для шлифования боковых углов), град — J-10 — 10

Наибольший диаметр шлифовального круга, ші. 160

Увеличение микроскопа и проектора, крат…. 25

Передаточное отношение пантографа…………………………… 50 : 1

Диаметр экрана проектора, мм…………………………………………….. 200

Точность повторения при позиционировании (повторное позиционирование одной точки из одного направления), мм……………………………………………………………………………………. ±0,002

Главными узлами станка являются: шлифовальный суппорт; суппорт заготовки с приспособлением для закрепления деталей; пантограф с микроскопом, проектором и осветительными устройствами; подъемный механизм координатного стола.

Шлифовальный суппорт (рис. 17) состоит из шлифовального шпинделя, верхних и нижних салазок, коробки

|

Рис 16. Оптический профилешлифовальный станок SWPO80NC с программным |

управлением:

/ — станина; 2 — маховик перемещения верхних салазок; 3 — верхние салазки шлифовального суппорта; 4 — нижние салазки шлифовального суппорта; 5 — маховик перемещения нижних салазок; 6 — лимб углового поворота коробки привода; 7 — электродвигатель шлифовального шпинделя н возвратно-поступательного движения шлифовальных салазок; 8 — стол крепления чертежа для пантографа при работе в ручном режиме; 9 ~ постоянный магнит для настройки нулевого положения при шлифовании с программным управлением (при работе в ручном режиме заменяется иглой пантографа); 10 — коробка привода; // — пантограф; 12 — проектор; 13 — микроскоп; 14 — суппорт заготовки: 15 — шкаф управления; 16 — пульт обслуживания привода, коробки передач, шлифовальных салазок и механизма возвратно-поступательного движения. Он предназначен для сообщения шлифовальному кругу всех движений, необходимых для обработки профиля детали, и установки шлифовального круга в нужное положение относительно шлифуемого профиля. Электродвигатель шлифовального шпинделя и возвратно-поступательного движения закреплен на коробке привода. Коробку можно повернуть на 10° в каждую сторону вокруг вертикальной оси в круглых

направляющих поворотной плиты, связанных с верхними салазками. В коробке передач находится механизм возвратно-поступательного перемещения шлифовальных салазок. По направляющим коробки привода шлифовальную головку можно повернуть (по шкале и нониусу) вниз на угол 30е и вверх на гол 3 Шлифовальный шпиндель с кругом закреплен на салазках. Шлифовальный круг закрыт защитным кож хом, к которому присоединен шланг пылесоса. При обработке контура детали вершина

Рис. 17. Шлифовальный суппорт

станка:

I — коробка привода; 2 — поворотная пли га шлифовальной головки; 3 — коробка передач; 4 — шлифовальные салазки; 5 — шкала; б — нониус установки угла поворота шлифовальной головки; 7 — защитный кожух шлифовального круга; 8 — шлифовальный круг; 9 — верхнее осветительное устройство; 10 — кронштейн установки оптической системы станка; 11 — суппорт заготовки; 12 — коробка подъемного механизма координатного стола

шлифовального круга должна совпадать с точкой пересечения нитей микроскопа. Перемещение круга в нужное положение производится рукоятками вдоль направляющих продольных и поперечных салазок.

Оптическая система станка состоит из микроскопа и проектора, которые дают увеличение в 25 раз. С микроскопом связан пантограф. Передаточное отношение пантографа равно 50 : 1. При работе станка в автоматическом режиме с применением программного управления пантографом пользуются для установки нулевого положения. После этого положение патографа фиксируется магнитом (рис. 18). Микроскоп сблокирован с проектором, поэтому во время работы можно наблюдать за положением шлифовального круга как на экране проектора, так п с помощью микроскопа. В трубке микроскопа находится пластина, на которой выгравированы перекрестие нитей и несколько окружностей. При наблюдении в микроскоп просматривается зона, соответствующая площади круга диаметром 8 мм. В проекторе эта зона видна на экране диаметром 200 мм. Для просматривания детали 22

в проходящем свете пользуются нижним осветительным устройством. При этом на экран проектора или в поле зрения микроскопа видно изображение обрабатываемой детали и шлифовального круга в виде теневых силуэтов. Если элементы обрабатываемой детали выходят за пределы шлифуемого профиля и препятствуют прохождению света, работа производится в отраженном свете верхнего осветительного устройства. При этом в микроскопе видно цветное изображение просматриваемого объекта.

С помощью проектора удобно наблюдать за процессом обработки, находясь в отдалении от станка. Это позволяет организовать многостаночное обслуживание.

Подъемный м е х а — н и з м предназначен для перемещения координатного стола с закрепленной на нем деталью в вертикальной плоскости. Деталь устанавливается относительно оптической системы так, чтобы ее профиль был четко виден, т. е. попал в фокусную плоскость микроскопа. Подъемный механизм состоит из направляющей стойки, к фланцу

которой крепится основа — , _ об.№КТИВ мніфоскопа; 2 _ ок>.ляр. , _ ние поперечных салазок экран проектора

координатного стола. С

фланцем колонки соединен винт, который приводится во вращение маховиком посредством гайки и двух конических зубчатых колес. При вращении маховика винт перемещает направляющую стойку и стол в вертикальном направлении. После установки координатного стола с обрабатываемой деталью по высоте направляющая стойка стопорится рукояткой. Стойка защищена от пыли кожухом.

Суппорты заготовки. Профилешлифовальный станок SWPO80NC оснащен двумя суппортами заготовки. Первым суппортом пользуются при обработке деталей в прямоугольных координатах X и Y. Второй суппорт применяется при шлифовании профилей с полярной (круговой) системой отсчета координат. Суппорт для обработки по прямоугольным координатам выполнен как координатный стол, в верхней части которого имеются три продольных Т-образных паза. В эти пазы вводят головки болтов

приспособлений для закрепления обрабатываемых деталей. Для перемещения по координатам X и Y на суппорте заготовки для каждого направления имеется автоматически работающий привод с серводвигателем и путевой измерительной системой. Стол для закрепления обрабатываемых деталей и крестовые салазки перемещаются по направляющим качения. Ходовые винты выполнены в виде шариковых винтовых пар.

Суппорты заготовки крепятся на фланце подъемного механизма координатного стола четырьмя винтами. После снятия этих винтов и отключения штепсельного разъема для привода суппорт для перемещения по координатам X и Y может быть заменен суппортом с полярной системой отсчета координат. Верхней частью этого суппорта является круглый стол диаметром 160 мм. Для закрепления заготовки на столе имеется два Т-образных паза, расположенных крестообразно, и центральное конусное отверстие. Обрабатываемая деталь закрепляется или непосредственно на столе, или на дополнительном устройстве. В процессе шлифования детали суппорт совмещает два перемещения: вращение стола и прямолинейное движение нижних салазок, несущих поворотный стол. Поворотный стол и салазки суппорта установлены на направляющих качения. В качестве ходовых винтов здесь также используются шариковые винтовые пары.

Круглошлифовальное приспособление. Для возможности шлифования круглых резцов, фасонных роликов и дисковых кулачков с пологими переходами между участками профиля станок оснащен приспособлением для круглого шлифования (рис. 19). Приспособление устанавливается на верхних салазках стола координатного суппорта для обработки деталей по прямоугольным координатам X и К. Центры передней 8 и задней 2 бабок неподвижны, что обеспечивает наибольшую точность обработки при круглом шлифовании. Ось центров устройства параллельна нижней опорной плоскости основания 4. Устройство закрепляется на координатном столе станка в таком положении, при котором ось центров располагается точно в направлении продольного перемещения салазок. Проверяется это положение индикатором, закрепленным на шлифовальном суппорте с помощью цилиндрической оправки, установленной между центрами устройства.

При шлифовании возвратно-поступательное перемещение салазок шлифовального шпинделя должно быть выключено. Ось шлифовального круга устанавливается по оси центров устройства. Обработка производится в проходящем свете от нижнего осветителя, так как в этом случае на экране проектора и в микроскопе будет четко виден профиль детали. Для получения четкого изображения контура детали и проекции оправки нужно их отфокусиро — вать в плоскости оптического устройства станка. Это достигается перемещением координатного стола в вертикальном направлении. Оправка 3 с круглой заготовкой 5 устанавливается в центрах 2 24

и 7 передней 8 и задней 1 бабок и закрепляется винДом поводкового устройства 6. Наибольший диаметр шлифуемой заготовки равен 125 мм, расстояние между центрами — 85—200 мм.

Лвухскоростной электродвигатель в сочетании с четырехступенчатой клиноременной передачей позволяет настроить восемь различных значений частот вращения детали.

Управление станком. Система управления станком для работы в автоматическом режиме одинакова для вариан-

|

Рис. !9. Приспособление для круглого шлифования |

тов шлифования в прямоуюльных и полярных координатах. Станок может работать также в режиме ручного управления. Носителем информации при работе в автоматическом режиме является^ восьмидорожечная перфолента, которая* содержитпо этапам координаты опорных точек по осям X и Y в согласовании с радиусом шлифовального круга, подачи и другую необходимую информацию в кодированной форме. Расстояние между опорными точками может быть выбрано в пределах от 0,001 до 1,8 мм, или в градусах. Основные точки вдоль эквидистанты могут рассчитываться на вычислительных машинах по расстояниям, заданным в программе. В промежутках между заданными программой координатами опорных точек движение детали относительно инструмента обеспечивается интерполирующим устройством. Интерполирующее устройство при обработке деталей сложного профиля управляет перемещением детали относительно шлифовального круга по

обеим координатам строго согласовано по времени, образуя участки параболической кривой между заданными программой опорными точками. Даже при максимальном расстоянии между опорными точками, равном линейному размеру 1,8 мм (или в градусах), теоретическая точность образуемого контура превышает разрешающие возможности станка.

Система программного управления станком состоит из узла программы, узла управления, исполнительных механизмов и узла обратной связи. Управление станком сосредоточено в шкафу управления и пульте управления, где находятся контрольные приборы, считывающие устройства н элементы обслуживания.

Приемное устройство, устройство для считывания программы с перфоленты и устройство для перемещения перфоленты (программоноситель) образуют узел программ. В узле программ считывающее устройство, представляющее собой набор щупов, контактирующих в местах отверстий, пробитых на перфоленте, преобразует в электрические импульсы всю информацию, необходимую для выполнения станком заданного технологического процесса. По мере выполнения различных команд носитель команд перемещается относительно считывающего устройства посредством лентопротяжного устройства. В узле управления происходит расшифровка команд, поступающих из узла программ, и переработка их с целью управления источниками мощности и исполнительными механизмами станка. В процессе обработки детали постоянно возникает рассогласование между заданной и фактической программами. Размеры обрабатываемой детали могут получаться отличающимися от заданных на некоторую величину, зависящую от зазоров в системе привода, упругих деформаций технологической системы, инерционных воздействий и других причин. Узел управления в течение всего периода работы системы стремится устранить возникающие рассогласования с помощью узла активного контроля, выполняющего функции обратной связи.

В профилешлифовальном станке SWPO80NC измерительная система косвенная, аналоговая. При этой системе сигнал, определяющий величину перемещения суппортов заготовки, задается в форме напряжения, которое сравнивается с аналогичным сигналом обратной связи, изменяющимся по мере перемещения суппорта. Величина и знак рассогласования задающего сигнала и сигнала обратной связи в каждый момент времени определяют скорость и направление суппорта заготовки. По мере подхода суппорта к заданному программой положению сигнал обратной связи становится равным задающему сигналу и подается команда для прекращения движения суппорта. Для повышения точности работы системы напряжение, пропорциональное пути, берется от вращающегося потенциометра, который приводится в движение от измерительного шпинделя через зубчатые колеса. Это напряжение прямо пропорционально пути стола. Суппорт можно передвинуть на любое расстояние с постоянной точностью при разрешаю — 26

щей способности 0,001 мм. Стол автоматически перемещается к запрограммированной нулевой точке. Для этого в начале обработки центр пересечения нитей микроскопа совмещают вручную с помощью проектора и пантографа с запрограммированной исходной точкой профиля. В случае, если шлифовальный круг отходит от нулевой точки, положение восстанавливается путем совмещения его профиля с дугой, находящейся на экране проектора или в микроскопе.

Расширение технологических возможностей шлифовальных станков. Для расширения технологических возможностей плоскошлифовальных и круглошлифовальных станков и совмещения обработки; врезным шлифованием профилированным кругом с шлифованием методом управляемых движений шлифовального круга и обрабатываемой детали в последнее время некоторые типы этих станков оснащают оптическими устройствами, с помощью которых увеличенный контур обрабатываемой детали и шлифовального круга проецируется на экран. Например, фирма «Brown-Sharpe» оснастила такими устройствами три модели плоскошлифовальных станков (рис. 20): мод. 618 с продольным и поперечным гидравлическим перемещением стола; мод. 618РН, у которой продольное перемещение стола гидрофицировано, а поперечное перемещение производится вручную; мод. 618Н с ручным продольным и поперечным перемещением стола. Оптическая система закреплена на столе плоскошлифовального станка и движется вместе с деталью. К станкам придается приспособление для шлифования профиля цилиндрических деталей.

На рис. 21 показан круглошлифовальный станок с проекционной приставкой. Приставка 14 закреплена на основании 3, установленном на станине 6 круглошлифовального станка. Настройка на резкость осуществляется перемещением приставки в горизонтальном направлении маховиком 2, в вертикальном — кольцом 13, а также продольным и поперечным перемещением салазок винтами 11 и 12. Передняя и задняя бабки установлены на дополнительном столе 10. На шлифовальной головке имеется стержень 4, на котором крепится приспособление для профилирования шлифовального круга по радиусу. Изображение обрабатываемой детали 5 в увеличенном виде проецируется на экран 1. Перемещение детали и шлифовального круга производится продольным перемещением дополнительного стола с установленными на нем передней и задней бабками и поперечным перемещением шлифовальной головки. Продольное перемещение стола с бабками осуществляется вращением маховика 8, который передает движение столу через винт 9. Перемещение шлифовальной головки в поперечном направлении производит маховик 7 с лимбом поперечной подачи.

Схема проекционного устройства к круглошлифовальному станку показана на рис. 22. Устройство «Копиформ», которым

фирма «Jones-Shipman» оснащает плоскошлифовальиые станки (рис. 23), применяется для шлифования сложных контуров по шаблону при управляемом вертикальном перемещении шлифовального круга н поперечном перемещении стола. Устройство

|

Рис. 20. Плоскошлифовальный станок фирмы «Brown Sharpe» с оптическим устройством: / — рукоятка включения станка в общую сеть; 2 — отражающее зеркало; 3 — упоры продольного реверсирования стола; 4 — кнопка «Пуск станка>; 5 — кнопка «Выключение станка*; б — маховик ручного продольного перемещения стола; 7 — маховик ручного поперечного перемещения стола; В —• лимб вертикальной подачи шлифовальной головки; 9 — регулятор скорости продольного хода стола; 10 — поперечная мнкроподача; 11 — переключатель направления продольного хода стола; 12 — вертикальная микроподача шлифовальной головки; 13 экран проектора; 14 — проекционное устройство; 16 — шлифовальная головка; 16 — магнитная плита |

состоит из основания 1, на котором по направляющим перемещается ползун 2 и неподвижно закреплен шаблонодержатель 7. К ползуну закрепляются тиски 3 или другое приспособление для установки обрабатываемой детали 5. В шаблонодержателе закрепляется шаблон 6 с профилем, соответствующим профилю, который должен быть образован на детали в результате обработки. На шлифовальной бабке установлена головка II с механизмом автоматического вертикального перемещения шлифовального круга. В головку встроен индикатор 12 и сменные наконечники 10, 28

являющиеся копирным пальцем устройства. Сменные наконечники 10 контактируют радиусной частью с шаблоном 6. Аналогичный радиус заправляется на шлифовальном круге 4. При работе

|

Рис. 21. Круглошлифовальный станок с проекционной приставкой |

устройства ползуну с деталью сообщается возвратно-поступательное движение относительно шлифовального круга. Скорость перемещения ползуна регулируется кнопками 8 и 9. Во время поперечного движения стола кспирный палец перемещается по профилю шаблона вверх и вниз и передает все изменения контура механизму управления вертикальным перемещением шлифовального круга. Благодаря соответствию радиусов конирного пальца и шлифовального круга последний образует на обрабатываемой детали контур, идентичный профилю шаблона.

I — экран проектора; 2, 3, 5 и 9 — зеркала, изменяющие направление хода светового потока; 4 — увеличивающие лнизы; 6 — источник света: 7 _____

конденсор; в — задний направляющий

свет

В процессе шлифования стрелка индикатора все время совмещается с нулевым делением шкалы, что свидетельствует о правильном ходе обработки. Если на шаблоне имеются вертикальные участки профиля, то обрабатываемая деталь и шаблон поворачиваются, способствуя плавному перемещению ьопирного пальца. При закреплении заготовки в тисках базовая поверхность ее выверяется в одной плоскости с базовой поверхностью шаблона.