Для эффективного шлифования с управлением режущим рельефом связка должна обладать как. можно более высокой прочностью алмазо- удержания я стойкостью против изнашивания при минимальном количестве входящих в ее состав компонентов. Из известных марок связок этим требованиям в достаточной мере отвечают связки ME, МОЗ, Щ, Прочность алмазоудержания связкой MI повышается при дополнительном введении в ее состав гидрида титана.

Управление рельефом рабочей поверхности алмазных кругов обеспечивает стабильное поддержание заданного уровня их режущей способности. Анализ технологических возможностей шлифования с управле-

|

|

|

|

|

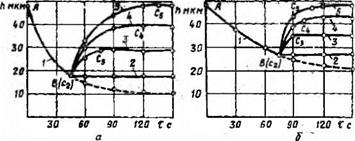

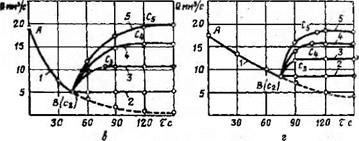

Рис. 4.3. Влияние продолжительности шлифования и условной плот- лости тока в цепи управления ва высоту выступания зерен, производительность, мощность резания: а, в,д ~ Рн — *,8 МПА /І — і» = 0; Z -^,5’Ю"4; 3 — 3*їСГ4; 4 — 4,5,1СГ4г 5 — VlCT4 к/шҐ/ <5,Г, е — Р» ~ 0^ МПа Д — Іи. = 0; 2 — 1‘їСГ4; 3 — 2*10“4; 4 — 3?1СГ4; 5 — 4*1СГ4А/мм2/ |

ниєм режу ним рельєфом произведен на примере основных представителей, исследуемых групп инструментальных и конструкционных материалов — безвольфрамового КНТ-26 /рис. 4.3, а, в,д/ и жаропрочного "ЭИ-‘725’ сплавов /б. г,е/. Использован круг 22А2 250 х 20 х 3 х 32 АС6 200/80 МІ 4, 20 м^с, U = 26 В. На рис. 4іЗ, а кривая

2 характеризует снижение высоты выступания зерен круга в процессе его износа. Затупление поверхности при шлифовании по упругой схеме проявляется в падении производительности обработки /рис. 4.3, в, кривая 2/ я мощности энергии, потребляемой электродвигателем привода шлифовального круга /рис. 4.3,д, кривая 2/. За период, более 2 мин производительность обработки безвольфрамового сплава КНТ-І6 снижается почти в 50 раз.

. "Снижение высоты выступания зерен на рабочей поверхности круга и его режущей способности может быть приостановлено включением системы управления режущим рельефом. Если в момент начала электрохимического растворения связки скорость ее линейного съема равна скорости износа зерен, то в дальнейшем будет стабильно поддерживаться высота зерен >z* /рис. 4.3*3/. Для стабилизации больших высот зерен следует увеличить линейную скорость удаления связки /рис. 4.3,а, кривые 2…5/, в результате чего через 5…60 с высота зерен возрастает соответственно до — у—4г$ — * , h9 ,

Это повлияет на мощность, потребляемую электродвигателем. На превышение фактической мощности над заданной следящая система отреагирует некоторым уменьшением «яотности тока в цепи автономного электрода и тем самым приведет в соответствие заданное и фактическое значения высоты выступания зерен на рабочей поверхности круга. г’

Только изменяя плотность тока в цепи управления, можно ста— бильно осуществлять шлифование твердого сплава КНТ-І6 с производительностью до 20 мм3/с.

При обработке жаропрочного сплава ЭК-765 стабилизация высоты выступания зерен достигается за более короткие интервалы времени, чем в случае шлифования ИНТ-26. Одинаковой интенсивности электрохимического растворения связки / =* 0,0002 к/увг/ при шлифо

вании ЭИ-765 соответствует більшая высота выступания зерен, чем при обработке КНТ-26. Изменение стабильной выооты выступания зерен на 22 мкм /от 27 до 28 мкм/ при обработке КНТ-Ї6 достигается увеличением условной плотности тока на 0,0003 А/мм2, а такое же ее изменение для ЭИ-765 увеличивает высоту выступания зерен на 26 мкм /с 27 до 43 мкм/.

|

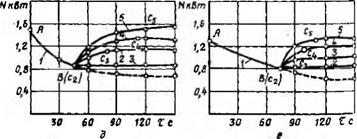

Рис. 4.4. Влияние условной плотности тока управления на параметры процесса шлифования жаропрочного сплава ЭЙ-765 /Іфуг І2А2 150 х 10 х З х 32 АС6 100/80 МІ 4, Рн = 0,6 Шв,. Vnp =22i03, Snp*lK/wu&J |

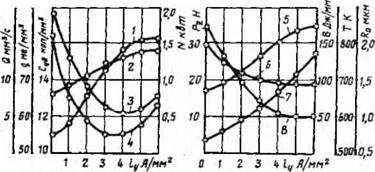

По разному изменяются высота выступания зерен и выходные показатели шлифования других обрабатываемых материалов. Наибольший диапазон изменения условной плотности тока управления наблюдается для АСПК, наименьший — для огнеупорной корундовой керамики. При неодинаковых абсолютных значениях интенсивности электрохимического съема связки одного и тоге же круга обшей закономерностью является возможность изменения в широком диапазоне показателей шлифования различных материалов. Плотность гока влияет на производительность /I/ и мощность /2/ шлифования, удельную себестоимость /3/ и удельный расход алмазов /4/, силу /5/ и температуру /6/ резания, шероховатость обработанной поверхности /7/ /рис. 4.4/, Во всем диапазоне изменения плотности тока в цепи управления существуют ее оптимальные значения для минимальных себестоимости обработки, удельного расхода алмазов іфуге, температуры при шлифовании. При увеличении плотнооти тока до 3*1СГ4 kjwt? Удельный расход алмазов в круге уменьшается вследствие повышения высоты выступания зерен, способствующего улучшению самозатачивания зерен с образованием режущих кромок. Производительность обработки при этом возрастает с 2 до И мм3/с. Дальнейшее увеличение условной плотности тока ведет к повышению производительности обработки. Но по мере приближения условной плотности тока к значению, обеспечивающему высоту выступания зерен, близкую к исходной

/т. е. такое же, как и после всщштия рабочей поверхности/. интенсивность возрастания производительности снижается, а удельна! расход алмазов начинает возрастать* Это происходит в результате того, что. возможности интенсификации съема обрабатываемого материала за счет замены изношенных зерен новыми снижаются но мере увеличения относительного числа острых зерен на рабочей поверх — ности. При высоте выступания зерен, близкой к значению hue* , их количество на самом верхнем уровне снижается, а значит, уменьшается и соотношение п/пы * 410 свидетельствует о неполном использования всего количества зерен, заложенных в круг* Определенная часть мелких зерен, появляющихся на рабочей поверхности по мере доэируемого удаления связки, не вступает во взаимодействие с обрабатываемым материалом из-‘за преждевременного выпадения из круга.

Установлено, что оптимальная условная плотность тока, обеспечивающая минимальные удельные расходу алмазов, равна 3* КГ4*/»»2. Плотность тока, при которой достигаются минимальная удельная ■ себестоимость, на 0,7*Ї0“4 больше, что обусловлено влиянием

повышения производительности обработки* Небольшое различие в значениях плотности тока, обеспечивающих минимальные себестоимость обработки и удельный расход алмазов, свидетельствует о существен-*- ном влиянии последнего на экономичность процесса шлифования жаропрочного сплава.

По мере увеличения плотности тока управления значительно изменяются силовые характеристики шлифования. Улучшением самозатачи-

:ия зерен и эффективным их внедрением в обрабатываемый материал при постоянном условии прижима круга вызвано увеличение тангенциальной составляющей силы резания и шероховатости обработанной поверхности. Несмотря на возрастание силы Рz и мощности шлифования, энергетические затраты на съем единицы объеме обрабатываемого материала снижаются. Это говорит о том, что в условиях развитого режущего рельефа происходит опережающий рост интенсивности съема обрабатываемого материала. Наблюдаемое снижение до трех раз энергетических затрат на съем припуска способствует меньшему теплообразованию в зоне шлифования. Снижение температуры от-* носительно невелико /до 100 К/, но следует учесть, что при этом производительность припуска возрастает более чей в восемь раз.

Не столь существенное различие температур при обработке кругом с развитым режущим рельефом / с у. = 5’1СГ4 а/мм^/ и сглаженным

У / і у. ф. О/ объясняется особенностью упругой схемы шлифования с — постоянным усилием прижима Ру. . Процесс обработки с

фиксированной поперечной подачей при t у *= 0 и производительности обработки 15 ш/с характеризуется катастрофически выоокой температурой, достигающей 1200,..1250 К. Таким образом, за счет автономного управления режущим рельефом круга из высокопрочной связке было достигнуто существенное снижение температуры при шлифовании. Большая высота выступания зерен, кроме улучшения условий съема обрабатываемого материала, способствует свободному размещение продуктов шлифования на рабочей поверхности круга при эвакуации их из зоны резания и уменьшению интенсивности взаимодействия связки о обрабатываемым материалом, л — ; Основные показатели обработки — производительность, расход ал — 1 мазов, себестоимость обработки и другие)- функционально связаны с интенсивностью автономного воздействия на круг, определяемой условной анодной плотностью тока і у, которая принята в качест

ве технологического параметра процесса шлифования с управлением режущим рельефом круга. Показатели обработки СІМ существенно изменяются в в зависимости от силы тока в цепи управления. Так, если силу тока увеличить от 0 до 80 А, удельный расход алмазов уменьшается в пять-шесть раз. Однако при силе тока более 80 А удельный расход начинает расти. Это значит, что при такой интенсивности растворения связки возросшая высота рабочих зерен hp вызывает уменьшение коэффициента участия аерен в контакте Ку из-за выпадения их из связки без рнботы резания. Таким образом, сила тока в цепи управления 80 А считается оптимальной для обеспечения минимальной удельной себестоимости обработки. Наблюдаемое увеличение тангенциальной составляющей силы резания Рг и шероховатости обработанной поверхности ftz вызвано большой развитостью режущего рельефа круга вследствие высокой интенсивности их самозатачивания.

‘ . Положительный результат процесса управления режущим рельефом круга — снижение удельной энергоемкости процесса шлифования в 2,5 раза, что также свидетельствует о более рациональном использовании выооких режущих свойств алмазных зерен в управляемом процессе обработки. Для минимальной теплонапряженности процесса оптимальна сила тока в цепи управления равна 25 А. При этом температура по сравнению с традиционным процессом снижается в два раза прежде всего за счет исключения трения связки об обрабатываемую поверхность, а также уменьшения размера и количества площадок износа.^Незначительный рост. температуры с увеличением силы тока

з цепи управления обусловлен более интенсивным взаимным разрушением элементов системы СТМ — зерно. Как видно, в управляемом процессе шлифования теплонапряженность невелика, что должно способствовать уменьшению брака при обработке,

..у^Таким образом, управление режущим рельефом круга представляется эффективным способом расширения технологических возможностей алмазных кругов, позволяющим без изменения режимов шлифования и характеристик круга в широких диапазонах регулировать выходные показатели обработки^) Например, применительно к обработке АСПК,

ДАЛ технологический процесс может быть следующим: вначале шлифование осуществляется с силой тока в цепи управления 75…80 А, что обеспечивает высокую производительность /8.,.15 мм5/мин/, минимальные удельный расход и себестоимость обработки. В этом режиме происходит съем основного объема припуска. На заключительном этапе необходимо уменьшить силу тока в цепи управления до

20.. .25 А и заканчивать обработку в этом режиме, что обеспечит малую шероховатость Rz и исключит термическое растрескивание обработанной поверхности. Реализация такого технологического процесса при наличии разработанной системы автоматического управления режущим рельефом круга иди аналогичных ей по функциональному назначению не представляет сложности. Регулирование и стабилизация рассмотренных параметров процесса обработки, выбранных. в качестве оптимизируемых, возможны во всем диапазоне их изменения.