В реальном процессе шлифования с дозируемым воздействием на круг явления, протекающие в зонах резания и активируемой, не совпадают. Каждый элементарный участок рабочей поверхности последовательно переходит зону, где она изменяется от исходного, и зону управления, где восстановление приближается к исходному состоянию. Поэтому правомерно соединить в рамках одной модели независимо установленные закономерности износа зерен в зоне резания /ЗЛ9/ и съема связки в зоне управления /3.21/. В зоне резания будет происходить уменьшение линейного размера зерна

Здесь Lucx ~ Lкок = AL — наибольший линейный износ, который претерпевает зерно в данных условиях шлифования, мкм; Lucx, ‘

Lкон — исходный и конечный линейные размеры зерна, мкм;

cLl — коэффициент интенсивности линейного износа, ї/с;

V. — продолжительность шлифования.

В зоне управления уменьшение глубины заделки зерна в связке е^еисх-ЛТГ, /3.25/

где £■ , €иех — текущее и исходное значения заделки зерна,

мкм; Л — линейная скорость съема связки, mkVc» 2“ — продолжительность дозируемого воздействия, с.

Очевидно, что в условиях одновременного протекания процессов в зонах резания и управления текущее значение высоты наиболее

ИЗ

|

Рис. 3.8. Схема управления заделкой зерна в установившемся процессе шлифования |

выступающего зерна

Главная задача управления высотой И. наиболее выступающего зерна — стабилизация ее оптимального значения. Приравняв к нулю первую производную из выражения /3.26/ и определив корни уравнения, получйм условия стабильности высоты наиболее выступающих зерен:

Правая часть выражения /3.27/ есть первая производная по времени от линейного износа зерна /скорость его износа V /

Таким образом, условием стабильности поддержания высоты выступания является равенство скоростей дозируемого съема связки и износа зерна і? :

А — Ї. /3.29/

На. основании экспериментальных исследований к аналогичному выводу пришли авторы работ [И2, 129] . Описанные процессы представлены графически на рис. 3.8. Из приведенной схемы изменения /г видно, что в момент времени т, когда і) /касатель-

|

|

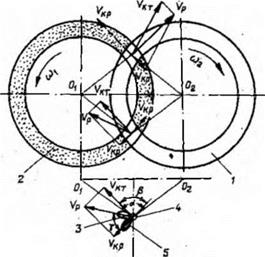

Ряс. 3.9. Способ комбинирования управления режущим рельефом круга: і — катод; 2 — круг; 3 — лунка от электро — арозионного рельефа; 4 — стружка обрабатываемого материала; 5 — зерно круг

нал к экспоненте параллельна графику удаления свяэки/, достигает-, ся минимальное значение 4 . Если зерно будет продолжать удер

живаться на рабочей поверхности, то высота его начнет возрастать что свидетельствует о нарушении равенства между Л и У Таким образом, если после момента Т зерну не удастся создать условий, в которых увеличится скорость его износа до эначения Л, то его необходимо освббодить от участия в работе. Стабильная высота зерен обеспечивается выполнением установленного условия — равенства скорости автономного удаления связки Л’ и соответствующей скорости износа зерен V* ’ . Различием

в глубине внедрения алмазных зерен в обрабатываемый материал можно пренебречь, и для определенности примем ее близкой к нулю. На практике такова схема взаимодействия алмазных зерен с обрабатываемой поверхностью при шлифовании равнотвердых материалов, например синтетических поликристаллов АСПК [ії2] , Наблюдение за отдельно взятым зерном можно начать с момента вступления его в

работу /рис. 3.9/. По сравнению с другими зернами, находящимися в контакте с обрабатываемой поверхностью, линейный износ наблюдаемого зерна будет наименьшим. В зависимости от размера изношенной части все контактирующие с обрабатываемой поверхностью зерна круга имеют различные потенциальные возможности к износу.

Ранее было показано, что с увеличением изношенной части скорость линейного износа снижается. Однако скорость размерного износа круга в установившемся режиме шлифования есть величина постоянная и очевидно не может быть меньше скорости износа наиболее износившихся зерен. В данном случае скорость размерного износа круга будет определяться заданной линейной скоростью дозируемого съема связки. По мере возрастания износившейся части наблюдаемого зерна будет снижаться его потенциально возможная скорость линейного износа. В момент выравнивания этой скорости со скоростью съема связки, равной скорости износа наиболее выступающих зерен круга, зерно следует освободить от участия в шлифовании, иначе дальнейшее снижение скорости его износа приведет к увеличению высоты выступания зерен k’ и, следовательно, к нарушению установившегося режима шлифования. Это означает, что в момент времени, соответствующий снижению скорости износа зерна до значения, меньшего / іҐ равна заданной скорости удаления связки

А’ /, относительная заделка зерна должна быть не больше критической £ Ф

![]() /3.30/

/3.30/

Освобождение затупившегося зерна от участия в резании /3.30/ вместе с управлением высотой выступания отдельного зерна — необходимое и достаточное условие управления высотой зерен в процессе шлифования. Первое из них определяет требуемый режим дозируемого воздействия на круг в зависимости от работоспособности алмазных зерен, а второе конкретизирует этот режим для прочностных характеристик связки круга.

Этот принцип управления в сочетании с физическими особенностями шлифования при дозируемом, сьеме связки положен в основу создания процесса высокоэффективной обработки с регулированием ее выходных показателей.