Цель экспериментального исследования процесса дозируемого съема связки и износа зерен — проверить и уточнить рассмотренные ранее представления о структуре поверхности круга, определить динамику изменения толщины удаленного слоя материала связки, а также выбрать физические и технологические параметра регулирования интенсивности дополнительного электрохимического воздействия. Использовались оптический и электронно-растровый микроскопы, профи — лографироззние проводилось по методикам, изложенным в гл. Z. Рэоочую поверхность вскрывали электрохимическим способом на глубину около трех размеров зерна, что по предварительным наблюдениям устраняло наследственное влияние предшествующего состояния рельефа. Находились общие зависимости линейного износа алмазных зерен, характерные для условий шлифования каждого из обрабатываемых материалов.

Непосредственное использование результатов выполненных исследований изменения высоты зерен е переходной фазе не корректно, поскольку снижение высоты выступания зерен не отражает однозначно, насколько уменьшилась их длина. Причины такой неоднозначное:’;: кроются в одновременном протеканий износа зерен, вырывания из связки, макрораэрушения, а также в ряде случаев — износа связки. Соотношение этих процессов существенно зависит от обрабатываемого материала. Оптимальные усилия Ру для меди и поликристаллов АСПК разнятся почти в десять раз, соотношения тангенциальной л нормальной составляющих силы резания при шлифовании этих материалов — в шесть раз.

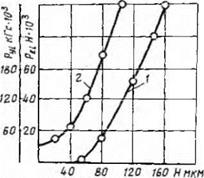

Рис. З,?. Зависимость нагружения активных зерен от кх висоти при Vnp =30 м/с;

Рн =3,0 Mis; Snp = ї м/мия

Рн =3,0 Mis; Snp = ї м/мия

Кроме различий в характере нагружения и интенсивности режущих зерен существенно отличается и механизм физико-химического взаимодействия алмаза с выбранными материалами. На основании результатов исследований [б1, 117] при выборе представителей обрабатываемых материалов руководствовались целью охватить основные вида износа алмазных зерен: адгезионный, диффузионный, окислительный, абразивный, графитизацию. Характер износа зерна может видоизменяться в процессе шлифования /круг І2А2 150 х 10 х 3 х х 32 АС6 200/160 МВЇ А/. Если в начальный период обработки АСПК износ зерна характеризуется незначительными сколами, то в дальнейшем происходит скалывание значительных объемов /рис. 3.7/ и образование площадок. Первоначально небольшая площадка вследствие адгезионного износа алмаза при шлифовании сплава ЭИ-765 приводит к скалыванию зерна почти до уровня заделки. Различие в угле наклона поверхности разрушения зерен, по всей видимости, отражает тот факт, что в первом случае на него воздействовала преимущественно сила Ру /2/, а во втором — сила Рг /1/ *

Экспериментальное изучение изменения линейного износа зерен осуществлялось в условиях, максимально приближенных к реальным. Перед началом каждого очередного цикла износа зерна алмазный круг вскрывался и прирабатывался. Алмазное зерно вставляли таким образом, что его вершина находилась на уровне наиболее выступающих зерен. Через каждые 10 с шлифования зерно извлекали из іфуга, фотографировали и зарисовывали очередной профиль зерна в плоо — кости вектора скорости резания. По зарисовкам последовательных положений профиля зерна построены графики зависимости его износа от продолжительности шлифования, Экспериментальные значения

ALl удовлетворительно аппроксимированы по методу наименьших квадратов выражением

ЛЦ = aL [у — €Хр(- Ы-i t)} , /3.18/

где ліі — текущее значение линейного износа, мкм; лі — максимальный линейный износ за время опыта, мкм; — эмпири

ческий коэффициент, Vе» 2" — продолжительность шлифования, с,

Поскольку максимальний износ зерна aL есть разность между его размером до опыта и после него, с учетом зависимости износа от времени шлифования получено выражение, описывающее изменение текущего значения линейного размера зерна,

L -&L ехр(~ <*lT)+Lко». /3.19/

Большие значения коэффициентов aL, по сравнению

о &h, oifi Щ355 износе всей совокупности зерен на рабочей поверхности свидетельствуют о замедляющем влиянии на интенсивность износа увеличения количества работающих зерен по мере снижения высоты их выступания.

Выполненный анализ состояния рабочей поверхности путем визуальных наблюдений на растровом микроскопе, а также оценка параметров рельефа на оптическом микроскопе и по профилограммам подтверждают необходимость учета лунок от выпавших зерен. На снимках рабочей поверхности кругов на связке MBI они отчетливо разграничиваются от основной части поверхности связки. С увеличением высоты выступания зерен уменьшается глубина лунок и их количество. Поверхность на уровне связки является относительно ровной, но не гладкой, как принималось при аналитическом изучении, а шероховатой. Судя по снимкам рабочей поверхности кругов на связках MBI, Ж размеры неровностей практически неаначимы по сравнению с размерами выступающей части верен. Шероховатость поверхности после электрохимического вскрытия рабочей поверхности круга ниже у кругов на связке Ж, что объясняется меньшим количеством составляющих ее компонентов. Связка Ж обладает более высокими показателями пластичности по сравнению со связкой MBI [35, 73] . Это проявляется в меньшем распространении зоны хрупких разрушений при вырывании зерна из связки Ж. Лунка от выпавшего зерна из связки МВЇ в меньшей степени копирует его форму. Таким образом,

‘ИО

наиболее податливы электрохимическому формообразованию рабочей поверхности круга малокомпонентные, пластичные связки. Поскольку связка занимает не всю рабочую поверхность круга и дозируемому удалению подвергается лишь та ее часть, которая находится вне зоны шлифования, определим основные параметры процесса ее электрохимического растворения в автономной зоне.

При размерной электрохимической обработке от анодной плотности тока всецело зависит линейная скорость съема конкретного металла или сплава [эо] . Применительно к вскрытию круга анодную плотность тока следует рассчитывать по площади поверхности на уровне связки

где У — сила тока, протекающего в цепи катода, А; /у — рабочая площадь катода /площадь взаимного перекрытия круга и катода/, мм; К — условная концентрация алмазов в круге,

•Очевидно, что полученная по выражению /Э.20/ анодная плотность тока будет определять интенсивность электрохимических процессов в межэлектродном зазоре. Если бы алмазный круг был неподвижен, то анодная плотность тока. Lq, характеризовала бы линейную скорость удаления связки в автономной зоне. Но при вращающемся круге линейного удаления связки со всей его рабочей поверхности будет меньшей во столько раз, во сколько активируемая площадь меньше площади поверхности круга. Поэтому оценку скорости линейного растворения связки целесообразно вести по условной анодной плотности тока:

(1 * *ДОО), /3.21/

где С/ — сила тока в цепи катода, ; FHр — номінальная площадь рабочей поверхности круга, мм; К — условная концентрация алмазов в круге,

Таким образом, условная анодная плотность тока і у всецело

определяет линейную скорость удаления связки круга, а анодная плотность тока tn — только напряженность электрохимических процессов в межэлектродном зазоре. Поскольку для конкретного алмазного круга характеристики постоянны, знаменатель выражения /3.21/ — величина постоянная, а следовательно, для управления процессом вскрытия круга необходимо использовать силу тока у,

Ш

так как этот параметр рассчитывается более простыми и надежными методами, чем плотность тока [90] ,

Доя экспериментального исследования закономерностей изменения толщины удаленного слоя использовались алмазные круги зернистостью 50/40…200/160 мкм, концентрацией 25…150 на связках ІШ, ПМІ2, МВі, MI. Электрохимическое стравливание связки осуществлялось с заданной условной анодной плотностью тока ly. Be постоянство обеспечивалось системой автоматической стабилизации силы тока в цепи автономного катода. Толщина удаленного слоя связки рассчитывалась по разности ее уровней, определенных с учетом лунок от выпавших зерен. Для этого рабочую поверхность круга профилографировали непосредственно на станке, информацию о режущем рельефе выводили на перфоленту и обрабатывали на ЭВМ. По полученным данным строили гистограммы распределения выступов и впадин по глубине рельефа. В качестве базы отсчета при профилографирова — кии круга и построении гистограмм служил уровень наиболее выступающих зерен.

Метод позволял исключить погрешность, вносимую различием в глубине лунок при использовании связок с неодинаковой прочностью удержания алмазов или после шлифования различных материалов.

По экспериментально определенным значениям понижения уровня связки за время опыта находились средние значения скорости ее растворения. Дублирование опытов при постоянной условной анодной плотности тока і у и различных длительностях процесса показало, что после 20…30 с обработки наблюдается прямо пропорциональная зависимость между толщиной удаленного слоя связки t и продолжительностью электрохимического растворения Т :

t = АТ, /3.22/

где Л — скорость съема связки, мкм/с. Значения Л, полученные при различных плотностях тока ly. , аппроксимировались по методу наименьших квадратов выражением

■А = Кэ/г Iу, /3.23/

в котором Кэ л коэффициент линейной скорости растворения связ

ки круга /экспериментальный/, mkm’mmVA"c.

Согласно найденным экспериментально коэффициентам КЗЛ и их расчетным значениям Кр. л состав связки существенно

влияет на скорость ес электрохимического растворения. Незначительное различие в коэффициентах выхода по току при растворении неодинаковых по составу связок свидетельствует о стабильности выбранных условий проведения экспериментов и достаточной эффективности используемого электролита.

Таким образом, несмотря на установленные существенные отличия процесса дозируемого электрохимического съема связки круга от размерной электрохимической обработки, общими закономерностями являются практически линейные зависимости скорости удаления связки от интенсивности электрохимического воздействия и толщины удаленного слоя от его продолжительности.