В предлагаемом процессе шлифования режущая поверхность круга претерпевает изменения в результате износа алмазных зерен, их выпадения при взаимодействии с обрабатываемым материалом и растворением связки. Для установления взаимосвязи этих изменений вернемся к модели поверхностного слоя алмазного круга с зернами в виде эллипсоидов с осями X, оС* , <Хх, где ot < 1.

По данным А. Г.Зайцева, коэффициент d = 0,7…0,7S, причем для зерен марки АС6 сС = о,77 [ 34] . В работах [їЗО, Ї37] определено, что = 0,62. Примем еХ = 0,7. Исходя из технологии изготовления, считаем, что количество вершин зерен на единице площади любой плоскости, проведенной в матрице, будет равновероятным, т. е. плотность вершин зерен внутри алмазосодержащего слоя подчиняется равномерному закону.

Выделим в матрице слой высотой 2В и Еытрэзим из него связку. После приложения к зернам нагрузки /начало обработки/ в поверхностном слое останутся только те зерна, глубина заделки которых

€■ Є яр ■

Поскольку глубиной "внедрения" алмазного зерна в обрабатываемый С7М можно пренебречь, в начальный момент в работе будут участвовать только зерна, большая ось которых расположена вертикально или наклонена к оси У на угол f < Ч> предельный.

Величину у> можно определить из выражения

|

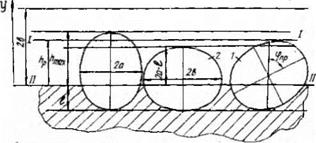

Рис. 3.5. Модель алмазоносного слоя круга где К — j/ — |

Пользуясь геометрическими параметрами зерен марки АСВ, полученными А. Г.Зейцевым [зз] , и принимая критическую глубину заделки для связки ММ £кр = 6,3 /+0,56/ В [127] , определяют коэффициент К И £кр для всех исследуемых зернистостей.

По мере износа зерен, участвующих в работе, количество их возрастает. Ранее установлено, что при уменьшении высоты выступания зерен над уровнем связки до определенного значения / h пкп / съем прекращается из-за образования на зернах площадок износа, суммарная площадь которых способствует появлению износостойкой пары трения алмаза по алмазу.

Управляя высотой выступания алмазных зерен над уровнем связки, можно стабилизировать этот параметр на любом уровне от h. mta до

h-max.

Считаем, что при стабилизации высоты выступания зерен на уровне h-min й ftp работе будут участвовать все зерна, вер

шины которых находились в интервале между h и hp.

В управляемом процессе шлифования о высотой выступания алмазных зерен, равной kp, происходит два процесса: износ зерен со скоростью )} . и растворение связки со скоростью

Л = дЧзТ. Схематично /рис. 3.5/ эти процессы можно представить как перемещение с равной скоростью параллельных плоскостей 1-І, 11-11. Получается, что все алмазные зерна, оси которых наклонены к оси У под углом > у>„р, будут выпадать из связки, даже не коснувшись обрабатываемого материала. Для относительного определения количества зерен, которые будут контактировать с об-

|

рабатываемой поверхностью, целесообразно ввести коэффициент участия зёрен в работе К у /в процентах/»

Поскольку ось зерна расположена в матрице равновероятно, процент зерен, имеющих ось наклона менее, можно опреде

лить по формуле

Как видна, из рис. 3.5, стабилизированная высота выступания алмазных зерен над уровнем связки очень существенно влияет на коэффициент ft у. Для исключения выпадения неработавших зерен из связки / К у = 1/ необходимо, чтобы Кр <2 а. — £*р ■

Однако уменьшение высоты выступания алмазных, зерен над уровнем связки h. p « hmin приводит к образованию существенных площадок износа и практическому прекращению разрушения поверхности обрабатываемого GTM. Это можно объяснить еще и тем, что в работу вступают зерна 2 с большим углом наклона <р /рис. 3.6/, затрудняющим их хрупкое микрорзэрушение. Следовательно, для исключения выпадения из связки неработавших зерен и обеспечения их самозатачивания необходимо, чтобы высота выступания зерен hp находилась в диапазоне hmin < hp < 2а. ~ б«р нагрузка на зерна Р( и Р2 должна быть достаточной для их хрупкого микроразрушекия. С этой целью следует выбирать соответствующие режимы обработки /скорость круга, нормальное давление/.

Наибольшая производительность обработки достигается в первые

минуты шлифования, когда высота выступания зерен максимальна. По мере уменьшения рабочей высоты зерен производительность резко снижается, несмотря на увеличение количества зерен, находящихся в контакте с СТМ. Такое несоответствие объясняется уменьшением нагрузки на зерно до значения, исключающего его самозатачивание микроргзрушением /рис. 3.6/, и характером износа зерен, приводящим к образованию площадок — износа. Образовавшиеся Площадки износа не разрушаются, самозатачивание зерен отсутствует. Процесс трения алмаза по алмазу происходит до тех пор, пока не удалится связка и зерна, сдерживающие процесс, не выпадут из нее.

При условии удаления связки, рассматриваемый процесс будет идти периодически £104] . Чтобы избежать этого, необходимо либо увеличить нагрузку / Рн или Snon / Д° уровня, достаточного для самозатачивания микроразрушением большего количества зерен, находящихся в контакте, либо уменьшить количество зерен в контакте при этой же их рабочей высоте, т. е. сохранить высокий коэффициент участия А’у . Возможности решения этой. задачи увеличением наг

рузки ограничены макроразрушением /растрескивание^ СТМ, приводящим к браку при обработке. Наиболее целесообразно уменьшать кон — цент рацию. Для зернистості 200/160 при 100’£-ной концентрации количество зерен в конакте, равное 30, достигается при рабочей высоте hp = 120 мкм и коэффициенте участия лишь 0,75 /см. рис.3.5/, э для концентрации 50 f 30 зерен в контакте будут находиться при ■ рабочей высоте зерен hp = 80 мкм и коэффициенте участия К у = -1,0.Снижая концентрацию алмазов в круге и соответственно умень-. шая рабочую высоту, можно сохранить оптимальное количество зерен в контакте, что обеспечивает нагрузку, достаточную для их самозатачивания, и тем самым повысить эффективность использования алмазных зерен в круге.

С учетом нагрузки на алмазное зерно, обеспечивающей процесс самозатачивания Pi, можно определить допустимое количество зерен в контакте при общей нагрузке на поликристалл, не превышающей значения Pnpet) , достаточного для его макроразрушения:

h. Рпред/р — .

Для обеспечения участия 100 % зерен в’ работе при заданной зернистости оптимальную высоту рабочих зерен можно подучить из графикз на рис. 3.5. Используя экспериментальные зависимости количества зерен от рабочей высоты для различных концентраций, можно определять оптимальную концентрацию алмазов в круге. Такой подход к назначению режимов обработки и характеристики круга позволит значительно повысить коэффициент использования высоких потенциальных возможностей алмазных зерен.

Проведенный анализ процесса управления режущим рельефом круга дает основание выдвинуть некоторые требования, направленные на повышение эффективности алмазного шлифования СТМ: минимальная изометричность зерен; определенная высота выступания зерен — не более hp s, 2а — h. нр ; использование кругов с ориентированными зернами; достаточная для самозатачивания зерен нагрузке; оптимальная интенсивность разрушающего воздействия на связку, определяемая соотношением зернистости, концентрации, скорости и нормального давления.