При явменеыии режущего рельефа алмазного круга изменяются взаимодействие его рабочей поверхности с обрабатываемым материалом и те физические явления, которые его сопровождают. Такая зависимость подтверждается результатами изучения сил, энергоемкости, температура резания, коэффициента шшфования и удельного расхода алмэвов.

В переходном процессе шлифования круги на металлической связке изнашиваются в основном за счет износа зерен в пределах высоты профиля режущего рельефа. Из-за переменной объемной плотности алмазов по высоте профиля в известную формулу определения удельного расхода алмазов [ії7, 129] ^ = к Jt— необходимо

вводить поправочный коэффициент, чтобы рассчитать фактический удельный расход алмазов по их изношенной части. Для объективной оценки удельного расхода алмазов по этой формуле шлифование необходимо осуществлять длительное время и в установившемся режиме, так как вычисленный удельный расход является усредненным по всему

периоду стойкости. Если в течение всего процесса шлифования интенсивность износа была переменной величиной, то для каждого момента времени удельный расход

Как показано, по мере снижения развитости реявшего рельефа количество зерен на верхнем уровне сечения профиля рабочей поверхности и размеры площадок на них увеличиваются. Известен прием введения поправочного коэффициента на увеличение количества изнашиваемых зерен в процессе сглаживания режущего рельефа [129] . Но, очевидно, при одном и том же линейном износе в одном и том же количестве изнашиваемых зерен фактический объем израсходованных алмазов будет зависеть от размеров площадок износа на зернах. В качестве параметра, характеризующего изменение размеров площадок на зернах, может быть использована относительная опорная длина профиля tp на уровне Р = 0. Этот параметр режущего рельефа отражает не только изменение размера площадок на. зернах, но и количество изнашиваемых зерен;

С учетом изменяющейся плотности алмазов по высоте профиля круга Ї00 $~ной концентрации формулу /2.47/ представим в виде

где — удельный расход алмазов, рассчитанный по фактически

изношенным объемам зерен, в отличие от — удельного расхо

да алмазов, рассчитанного по номинальным объемам изношенных зе — рен-формулэ /2.47/.

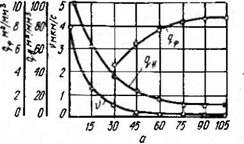

Судя по зависимостяц/рис. 2ЛЗ/ удельного расхода от продолжительности шлифования АСПК /а/, ВК-20 /б/, меди /в/, в определенный период обработки кругом Ї2А2 150 х 10 х 3 х 32 АС6 100/80

МВ1 4 большей высоте выступания зерен соответствуют менывий фактический удельный расход алмазов. Это свидетельствует о том, что процесс диспергирования обрабатываемых материалов более острыми зернами эффективнее. Тесная корреляционная связь высоты выступания зерен с выходными показателями шлифования дает основание ожидать существенной интенсификации съема обрабатываемого материала при большей высоте зерен.

|

|

|

ния, Составлявшая силы Ру задавалась режимами шлифования, так как обработка производилась по упругой схеме. Измерение осуществлялось с помощью двухкомпонентного динамометра о Конструкция упругого элемента динамометра выбрана аналогично приведенной в работе [ 89] .

Температуру резания измеряли с помощью искусственных хромелъ — злюмелевых термопар, которые закладывались между двумя половинками образца и изолировались от них и друг от друга прокладками из слюды. Схема расположения трех термопар такова, что в пределах сошлифовываемого припуска через 0,5 мм последовательно перерезаются все предварительно сформированные горячие спаи. После их еошшфовывания в процессе перерезания проводников термопары образуется мгновенный горячий спей. Для каждой закладываемой термопары строили тарироночный график по испытаниям на стационарной установке, который принимался в основу расчета температуры при шлифовании.

Площадь контакта обрабатываемого материала с кругом в процессе обработки не изменялась. Коэффициент шлифования определяли как отношение составляющей силы резания Рг к силе Ру ; последняя равна в нашем случае усилию прижима обрабатываемого материала к кругу. Удельная анергсемкооть шлифования

где V — скорость круга, ц/е; Q ~ объем сошлифованного материала в единицу времени, мм3/мин.

Установлено, что состояние режущего рельефа круга, в часг — ности рабочая высота выступания зерен hp, в большей мере определяет физические явления, протекающие в зоне обработки.

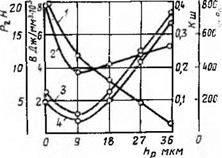

Так, при одних и тех же условиях шлифования ДАЛ /круг Т2А2 — І50 х х 10 х 3 х 32 АСб 50/40 MBI 4 / только за счет увеличения hp сила Pz возрастает в три-четыре раза /рис. 2Л^/° Это объясняется тем, что з результате увеличения алмазные зерна разрушаются преимущественно в результате их хрупкого микроскалывания с образованием острых субмикрокромок. Яри постоянном значении Ру возрастает удельное давление на поликристалл, увеличивается работа разрушения, совершаемая отдельным зерном. Наблюдаемый рост силы Pz может быть обусловлен и повышением-сил трения.

Рис. 2Л4„ Влияние высоты выступания зерен над уровнем связки на физические показатели процесса шлифования ДАЛ при Vxp — 30 м/с;

Snp = і і0яин; Р„ =

Snp = і і0яин; Р„ =

=2,0 МПа: Т — удельная энергоемкость, 8 ; 2 —

температура в зоне резания

Г®, С; 3 — коэффициент шлифования Ми ; 4 — составляющая силы Pz

В условиях хрупкого микроскалывания алмазных зерен и интенсивного разрушения поверхностного елся обрабатываемого СТМ возникает трение в контакте ювенильных поверхностей алмаза, а коэффициент трения алмаза по алмазу в вакууме в несколько раз больше, чем на воздухе [i29] . Уменьшение высоты выступания зерен приводит к образованию на них площадок износа. В этих условиях энергоемкость процесса относительно велика, большая часть энергии шлифования расходуется на преодоление сил трения и выделение тепла, а не на разрушение припуска. Только при высоте выступания зере,- над уровнем связки, обеспечивающей развитость их субмиїфорельеф:.-. можно уменьшить энергоемкость процесса. Однако это снижение не столь велико в силу возрастания потерь энергии на преодоление сил трения ювенильных поверхностей и выделение тепла, о чем свидетельствует рост температуры шлифования при увеличении hp /рис. 2.Ї4/. Если высота выступания зерен ниже нулевой отметки, температура шлифования повышается, что обусловлено контактированием связки с обрабатываемым материалом, а также уменьшением возможности попадания COS в зону шлифования. Силы резания Р£ и энергоемкость процесса шлифования при этом возрастают.

Физико-механические свойства обрабатываемых материалов влияют на характер взаимодействия их с режущим рельефом круга и, еле довательно, определяют физические явления, происходящие в зоне шлифования. Так, при шлифовании сверхтвердых поликристаллов не основе нитридов бора силы Р2 в три-четыре раза выше, чем в случае обработки СТМ на основе алмаза. Это различие в большей мере появляется при развитом режущем рельефе круга. Алмазные

зерна благодаря высокой твердости внедряются в обрабатываемый материал из нитрида бора на определенную глубину. Связка начинает контактировать с обрабатываемой поверхностью при большей высоте выступания зерен, чем в условиях обработки АСПК и ДАЛ. Это приводит к росту силы Pz, повышению температуры в зоне реза

ния и удельной энергоемкости процесса. Коэффициент шшфоввния увеличивается за счет роста силы, представляющей в этом случае силу трения площадок износа на зернах и поверхности связки с обрабатываемым материалом. Рост температуры шлифования с повышением развитости режущего рельефа объясняется увеличением локальных давлений при взаимодействии острых субмикрокромок зерна с обрабатываемым СТМ и, следовательно, разрушением больших его объемов, а также увеличением размеров ювенильных площадок на алназах, приводящих к дополнительным затратам энергии на преодоление сил трения. Однако последний фактор не является определяющим, поскольку энергоемкость процесса снижается с повышением развитости режущего рельефа круга.

Таким образом, изменение состояния режущего рельефа. влияет на физические явления процесса шлифования всех исследуемых СТМ вследствие изменяющегося характера взаимодействия круга с обрабатываемым материалом.

Изучение переходной фазы обработки кругами на металлических связках, характеризующейся сглаживанием рельефа рабочей поверхности от исходного до установившегося состояния, создало предпосылки для сопоставления изменений режущей способности при шлифовании материалов с резко различающимися физико-механическими свойствами: сверхтвердых поликристаллов АСПК я гексанита—Р, твердых сплавов КНТ-Ї6 и ВК—20, режущей В0К-60 и огнеупорной корундовой керамики, жаропрочного сплава ЭЙ-765 и меди. Общее условие процесса шлифования — выбор усилии нагружения круга, обеспечивающего наибольшую удельную скорость внедрения его рабочей позесхности в каждый обрабатываемый материал.

В переходной фазе шлифования наблюдается существенное снижение режущей способности круга. Более чем в 100 раз снижается производительность шлифования АСПК, в 50 роз — безволъфрамового твердого сплава КйТ-16, в 10 раз — керамики BQK-60, в 15 раз — жаропрочного сплава я меди. Наиболее быстро теряются режущие свойства круга при елифовении АСПК и меди /70…90 с/, обработка традиционно шлифуемых материалов Ж-20 и огнеупорной -керамики сопровождается наиболее медленней потерей режущей способности