Изнашивание круга и изменение параметров его режущего рельефа зависят от продолжительности и условий алмазного шлифования различных материалов. Наложение. двух последовательно снятых

профалограмм рабочей поверхности круга с учетом линейного износа ;jto показателям индикатора 3 /см. рис. 2.7/ позволяет более, строго определить его объемный износ, измерив площадь поперечного СЄЧ&- ия изношенной части.

Различие кругов по характеристикам режущего слоя, представляющего собой систему ия зерен СТМ, связка а наполнителя, определяет особенности износа этой системы, которые проявляются в формообразовании режущей поверхности при шлифовании.

По данным работ £бЗ, 99, 14б} , вследствие случайного расположения в резании участвует не более 15 % зерен, выступающих над овязкой круга. Остальные либо проходят по уже прорезанным канавкам, либо не касаются частично обработанной поверхности из-за малого выступания над связкой, либо упрутоплвстячески деформируют обрабатываемый материал без снятия стружки.

Таким образом, чтобы поднять производительность шлифования без превышения уровня экономически допустимого удельного расхода СІМ при прочих равных условиях, необходимо увеличить количество режущих зерен.

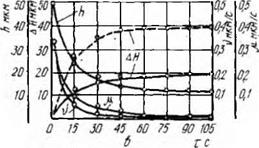

Для линейного износа алмазных кругов на’ металлических связках в различных условиях шлифования СТМ характерна аномально высокая интенсивность в первые минуты шлифования /табл, 2.9/. Затем износ уменьшается и через 60…150 с практически прекращается. Износ при атом не превышает максимальной высоты выступания алмазных зерен над уровнем связки, т. е. происходит только за счет выступающих из связки зерен.

Характеристика кругов и режимы шлифования существенно влияют на интенсивность линейного износа круга только в начальный момент. Увеличение скорости круга интенсифицирует его износ, что обусловлено повышением динамической нагрузки на зерна и учащением их встреч с обрабатываемым поликристаллом. Исходный профиль крупнозернистых кругов более развит, однако в силу уменьшения количества зерен, находящихся одновременно в контакте с поликристаллом, нагрузка на зерно возрастает. Поэтому интенсивность линейного износа для крупнозернистых кругов возрастает, несмотря на повышение прочности зерна [4] ,

Алмазные круги повышенной концентрации имеют на режущей поверхности больше зерен, поэтому нагрузка на них и интенсивность износа слабее. Влияние связки наблюдается только в первые секунды шлифования, когда происходит выпадение зерен. Более прочно

|

Условия! шлифования!- т |

Врека шлифования |

Г |

с |

||

|

30 |

! 60 |

! 90 ! |

120 |

! 15п |

|

|

і I |

Линейный износ аН |

> мкм |

|||

|

‘ — |

|||||

|

Скорость круга V ко, ц/с: |

|||||

|

20 |

45 |

65 |

75 |

80 |

85 |

|

30 |

50 |

75 |

90 |

100 |

105 |

|

40 |

60 |

80 |

105 |

115 |

120 |

|

Зернистость 2 , мкм; |

|||||

|

50/40 |

25 |

35. |

45 |

50 |

50 |

|

125/100 |

55 |

75 |

90 |

100 |

100 |

|

200/160 |

120 |

160 |

175 |

190 |

195 |

|

Концентрация, % : |

|||||

|

150 |

40 |

60 |

75 |

78 |

80 |

|

100 |

35 |

75 |

90 |

100 |

102 |

|

50 |

65 |

90 |

105 |

110 |

112 |

|

Связки: |

|||||

|

МВТ |

35 |

60 |

75 |

90 |

100 |

|

ЛВИ |

50 |

75 |

90 |

100 |

102 |

|

UMI2 |

70 |

85 |

100 |

102 |

105 |

|

Нормальное давление Рн, Ша: |

|||||

|

0,5 |

15 |

25 |

40 |

45 |

50 |

|

1.0 |

17 |

35 |

50 |

55 |

60 |

|

1,5 |

25 |

50 |

65 |

75 |

78 |

|

2,0 |

35 |

55 |

75 |

80 |

90 |

|

2,5 |

50 |

75 |

95 |

100 |

102 |

|

Обрабатываемый материал: |

|||||

|

Гексанит-Р |

25 |

45 |

53 |

65 |

70 |

|

ДПНБ |

35 |

53 |

65 |

75 |

78 |

|

ДАЛ |

50 |

75 |

95 |

100 |

105 |

|

АСБ |

60 |

80 |

105 |

110 |

112 |

|

АСПК |

75 |

100 |

115 |

120 |

122 |

удерадвает зерна связка МВТ.

Повышение нормального давления от 1 до 2 МПа в два раза У8’’’ личивает нагрузку на единичные зерна круга и, следовательно»

обусловливает рост интенсивности его линейного износа.

Физико-механические свойства обрабатываемых материалов, особенно микротвердость, в большой степени определяют интенсивность линейного износа. Так, при обработке СТМ на осноеє алмаза интенсивность линейного износа в три — десять раз выше, чем для СШ на основе нитрида бора.

Скорость линейного износа режущих зерен в зависимости от продолжительности шлифования изменяется по экспоненциальному закону при различных сочетаниях зернистости и концентрации алмазов, скорости круга и нормального давления, марки алмазного зерна и обрабатываемого материала, т. е. ни режимы шлифования, ни характеристики кругов не изменяют характер износа /табл. 2.9/. В изменении интенсивности износа можно выделить три периода:- наибольшее изменение скорости износа, переходный и. период устойчивого незначительного износа круга. В первом периоде абсолютное значение износа на порядок выше, чем в третьем. Первые два периода очень непродолжительны, третий может ДЛИТЬСЯ столько же, сколько при работе алмазных пар трения /табл, 2 ДО/. Продолжительность каждого периода в зависимости от марки СТМ различна я определяет^ ся микротвердостыо обрабатываемого материала. Так, для поликристаллов алмаза первый период в пять-шесть раз короче, чем для СТМ на основе нитрида бора. Изучение режущей поверхности алмазных

Таблица 2.10

|

Обрабатываемый! Продолжительность периодов износа, с

|

кругов на растровом электронном микроскопе РЭМ-200 и на металлографическом микроскопе ЫИМ-8 дало возможность выделить различные виды износа, соответствующие указанным периодам интенсивности. В начале первого периода износ алмазных зерен происходит в ре-

|

^

|

зультате, хрупкого микрораэрушения и они имеют развитый тонкий рельеф* В переходный гериод износа из-за уменьшения высоты выступания зерна над связкой возможности проявления хрупкого микроразрушения исчерпываются* В период наименьшего, медленно убывающего износа на поверхности зерен видны гладкие площадки, возникающие в результате термоактивируемых видов износа* В переходный период наблюдались зерна с совокупностью отмеченных характерно™: поверхностис

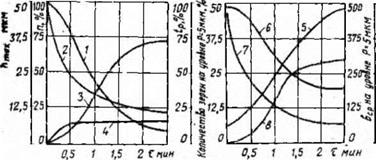

Количественным подтверждением изменяющегося характера износе служит изменение соотношения количества зерен с развитым рельефом, с площадками износа и выпавших из связки /табл. 2.її/.

Уже после 1,5 мин шлифования АСБ 55 % зерен на рабочей поверхности круга имеют площадки износа* Вырывание зерен из связки наблюдается практически только в первые минуты шлифования. Количество зерен, выпавших из связки, не превышает Ї5…20 %т Обработка алмазного слоя ДАЛ совместно с металлической подложкой характеризуется интенсивным сглаживанием рельефа круга вследстзи; усиления термоактивируемых видов износа при контакте алмазных зерен со сталью [61 ] . Поскольку в данном случае износ круга їттюи сходит в пределах одного рабочего слоя алмазных зерен,

ш

![]()

![]()

![]()

ж І

ж І

Рис. 2.11. Влияние продолжительности шлифования ‘Ґ на параметры режущего рельефа круга: 1 — количество зерен с развитым субмикрорельефом; 2 — высота зерен над уровнем связки; 3 — количество зерен с площадками износа

представилось целесообразным изучить изменение параметров, характеризующих состояние отого слоя.

При обработке СТМ исследуемые нами параметры режущего рельефе круга 12А2І50 х 10 X З X 32 АС6 50/40 МВІ4 /при VKp — 30ц/с, Snp = I fJt/тн, Рн * 2 МПа/ уже в первые минуты шлифования ДАЛ претерпевали существенные изменения /рис. 2.11/. Начальный момент характеризуется развитым рельефом и интенсивным его сглаживанием. Так, за 150 с обработки количество алмазных зерен с развитым тонким рельефом уменьшилось с 96 до 12 количество зерен с площадками износа увеличивалось от 4 до 60 %t 19 ^ зерен выпали из связки. Относительная опорная длина профиля на уровне 5 мкм достигала через 2 мин шлифования 60 1,

Существенно изменяется и высота выступания зерен над уровнем связки. Если после вскрытия для круга зернистостью 50/40 рабочая высота зерен И, = 30…35 мкм, то уже после 2…3 мин шлифования в зависимости от нормального давления уменьшается до

5.. .10 мкм. Для больших давлений интенсивность изменения п. выше. Увеличение скорости круга повышает интенсивность изменения исходного профиля до значения h. , что обусловлено ростом динамической нагрузки зерен и частотой встреч с поликристаллом. Повышение концентрации зерен снижает интенсивность изменения их

модальной высоты, поскольку яри постоянном нормальном давлении вследствие большего количества зерен, находящихся в контакте с поликристаллом, удельная нагрузка на них уменьшается* Связка МВї наиболее прочно удерживает алмазные зерна, в силу чего интенсивность изменения их модальной высоты наименьшая* Крупные зерна яанапшваются более интенсивно, однако площадки износа на них образуются на большей высоте, чем при шлифовании мелкозернистыми кругами*’

В зависимости от обрабатываемого материала изменяются характер и интенсивность разрушения алмазных зерен и, следовательно, интенсивность изменения режущего рельефа круга*

Полученные сведения об изменении параметров режущего рельефа круга позволяют утверждать, что и высота выступания алмазных зерен над уровнем связки изменяется по экспоненциальному закону* Исследование рабочей высоты эзрен k по методике ускоренного ведытаввя при обработке различных сверхтвердых материалов подтверждает тот факт, что это изменение достаточно хорошо описывается зависимостью

А * /г исх Є * , /2*4у

где h исх — высота зерен после вскрытия круга; коэф

фициент интенсивности изменения рабочей высоты зерен; Г*- продолжительность шлифования; € — основание натурального логарифма*

В табл. 2.Ї2 приведены коэффициенты интенсивности изменения рабочей высоты зерен в зависимости от продолжительности обработки,

Снижение интенсивности износа зерен можно объяснить изменением количества контактирующих зерен /табл. 2*13/* За 2 мин шли — фозанян оно возрастает в пять — десять раз, что значительно снижает интенсивность воздействия единичного алмазного зерна на СТ26, в также способность зерна к хрупкому мвкроразрушению /самозатачивание/* Обрабатываемый поликристалл опирается на площадки износа алмазных зерен, происходит взаимное истирание алмазных поверхностей, наблюдается резкое падение интенсивности изменения всех параметров режущего рельефа.

Для каждой зернистости установлены пределы изменения высоты зерен над связкой, соответствующие указанным периодам износа.

Тем самым выявлена связь между высотой выступания зерен и іфеоб — лэдавдим видом износа. В табл. 2*14 эти данные приведены примени-

Нормальное давление. МДа

![]()

![]() _3_________ ! ‘ 2 !________ 1

_3_________ ! ‘ 2 !________ 1

Количество зерен в контакте ггі, шт.

|

20 |

20 |

20 |

|

80 |

65 |

50 |

|

125 |

100 |

65 |

|

150 |

125 |

80 |

|

180 |

155 |

105 |

|

200 |

165 |

ГІ5 |

|

210 |

168 |

118 |

|

215 |

168 |

118 |

|

Таблица 2.14 |

Преобладающий вид износа ‘Высота виступання алмазных зерен

!над уровнем связки / h. ,шм/

|

! 200/ШЗ |

! ггъ/іии |

! 5U/4U |

|

|

Хрупкое мякроразрушение Хрупкое микроразрушение в сочетании с физико-химичео- |

170 — 120 |

110 — 90 |

45-30 |

|

кими процессами Истирание и гермоактивируемые |

120 — 100 |

90 — 60 |

30 — 15 |

|

„іВЛЄНКЯ |

100 |

60 |

15 |

тельно к обработке ДАП.

Таким образом, при алмазном шлифовании СТМ происходит чрезмерно быстрая потеря режущих свойств кругов, обусловленная интенсивным сглаживанием его режущего рельефа и образованием на зернах площадок износа. Количественное изменение параметров режущего рельефа круга связано с видом износа его рабочей поверхности. Износ алмазных зерен круга неодинаков по интенсивности и природ-; в разные периоды шлифования, различно и состояние их микрорельефа, а значит, неодинаков и характер воздействия на обрабатывавши поликристалл [99 ] . Поскольку потеря режущих свойств кругов обусловлена изменением всех исследуемых параметров рабочего рельефе, целесообразно провести анализ роли каждого из них в целях управления этими параметрами для повышения эффективности алмазного шлифования.

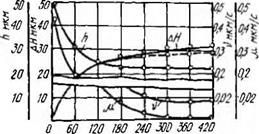

Процесс изнашивания кругов различными обрабатываемыми материалами, как и при шлифовании СТМ, может быть разделен на характерные периоды, соответствующие переходному и установившемуся состояниям рельефа рабочей поверхности. Сначала происходит сглаживание релъефн рабочей поверхности круга в результате вырывания алмазных зерен, их износз и разрушения, заполнения межзеренного пространства продуктами шлифования. При определенной развитости рельефа начинается период износа, в течение которого состояние режущего рельефа круга статистически постоянно. С момента начала установившегося шлифования скорость линейного /размерного/ износа круга становится постоянной для конкретных условий обработки. Длительность переходной фазы, степень и характер, сглаживания режущего рельефа исследуемого алмазного круга существенно различаются и определяются особенностями взаимодействия его рабочей поверхности с обрабатываемыми материалами. Однако изменение скорости линейного износа кругов во времени также удовлетворительно описывается экспоненциальной зависимостью

$ = ))ytm + А)) еярС-Яу Т)/

где ^ , Уцех, )}усгп — соответственно текущая, исходная

и установившаяся скорость линейного износа круга, мкм/с; уЗу — эмпирический коэффициент, характеризующий интенсивность снижения скорости линейного износа круга, 1/с; ))иСХ — * а У

амплитуда снижения скорости износа; шм/с.

|

Обрабатываемый материал |

’Амплитуда !скорости ! Л V, |

снижения Остановившееся износа! значение скорости !”*>“ ЙГс • |

! & і ■&< ! 1/с |

|

АСПК |

3,970 |

0,001 |

0,097 |

|

Гексанит-Р |

1,605 |

0,010 |

0,041 |

|

ККТ-І6 |

1,745 |

0,007 |

0,054 |

|

ВК-20 |

0,529 |

0,010 |

0,019 |

|

КЖ-60 |

0,950 |

0,007 |

0,029 |

|

Корундовая керамика |

0,503 |

0,006 |

0,019 |

|

ЭИ-765 |

0,750 |

0,004 |

0,019 |

|

Медь |

0,438 |

0,004 |

0,073 |

Поскольку скорость размерного износа іфуга определяется

скоростью понижения вершин наиболее выступающих зерен, величину

V можно считать статистическим значением скорости износа

наиболее выступающих зерен. Параметры для выражения, описывающе-

го изменение линейной скорости износа кругов, даны в табл. 2,15.

В каждый момент времени при шлифовании сверхтвердых поликристаллов, например АСПК, обладающих примерно равной с алмазными зернами шкротвердостью, соблюдается равенство абсолютных скоростей износа зерен и изменения высоты зерен, что объясняется особенностью износа кругов, происходящего только за счет снижения высоты наиболее выступающих зерен и только в пределах высоты исходного профиля режущего рельефа /рис. 2.Ї2/. Использован круг І2А2 150 X 10 X З х 32 АС6 100/80 ММ 4.

При шлифовании материалов, уступающих алмазным зернам по микротвердости, например твердого сплава БК-20 /НУим/нУом > 5/, после 40…50 с наблюдается расхождение между скоростями износа зерен и изменения их высоты J4. /рис. 2.12/. К началу установившегося шлифования скорость снижения высоты зерен jit уменьшается практически до нуля, и дальнейший износ круга происходит при стабильной скорости износа зерен — J > 0. Объясняется такое явление износом связки и понижением ее уровня в процессе шлифования. Скорость понижения уровня связки Л при сглаживании режущего рельефа может быть определена как разность скоростей износа зерен J и снижения их высоты jtl, Установ-

|

|

|

|

15 30 45 60 75 90 KS а

5

|

лено, что по мере перехода к менее твердым обрабатываемым материалам зерна в большей степени внедряются в обрабатываемую поверхность. Скорости внедрения рабочей поверхности для AC1IK и ВК-20 относятся примерно как 1:200. Приблизительно в таком соотношении находятся и объемы диспергированного материала, которым заполняются межэеренные пространства рабочего рельефа круга. По — видимому, сближением обрабатываемой поверхности с поверхностью связки при значительно большем объеме диспергированных частиц шлифуемого материала, в частности керамик и твердых сплавов, объясняется износ связки круга. Этот процесс в большой мере определяется физико-механическими характеристиками материала диспергированных частиц. Так, при шлифовании меди производительность не кике, чем в случае обработки твердого сплава ВК-20, однако свяака не изнашивается, а наоборот, происходит наращивание на ее поверхность продуктов шлифования, в результате чего уменьшается высота выступания зерен, а также наблюдается расхождение между скоростью износа зерен ) и скоростью изменения их высоты. Изменения уровня связки не компенсируются снижением высоты выступания зерен, а наоборот, ускоряют этот процесс. В результате рабочая поверхность за очень короткое время /до 90 с/ почти полностью сглаживается.

Шсота выступания зерен над связкой и ее изменение позволяют в наглядной форме получать информацию о развитости рельефа рабочей поверхности. От высоты зерна над связкой /через глубину заделки/ зависит прочность его удержания на рабочей поверхности, а от высоты выступания зерна над связкой — характер разрушения его вершины.

Установлено, что при шлифовании всех исследуемых материалов снижение высоты зерен подчиняется экспоненциальному закону:

h — И. уст * Лк ЄХ()(- /2.46/

Здесь лк — h-нач — кует — амплитуда снижения высоты зерен на период сглаживания рабочей поверхности, мкм; oL ^ — эмпирический коэффициент, характеризующий интенсивность изменения высоты зерен, м“*.

Методика аппроксимации экспериментальных значений к изложена выше. Коэффициенты лк , cC/t, куст, характеризующие процесс сглаживания исходного режущего рельефа кругов при

|

Обрабатываемый! |

Коэффициенты |

||

|

&h. мкм |

! сіл. */о 1 |

/£ уст мкм |

|

|

АСПК |

40,9 |

0,097 |

9,3 |

|

Гексанит-Р |

39,1 |

0,041 |

и, I |

|

КНТ-Ї6 |

39,7 |

0,044 |

41,5 |

|

ВК-20 |

28,4 |

0,019 |

24,8 |

|

BQK-60 |

35,2 |

0,027 |

44,9 |

|

Корундовая керамика |

27,7 |

0,018 |

22,4 |

|

ЭИ-765 |

39,6 |

0,019 |

42,5 |

|

Медь |

41,2 |

0,083 |

9,9 |

шлифовании всех исследуемых марок обрабатываемых материалов, приведены в табл. 2.16. Согласно этим данным в каждой из исследуемых групп материалов интенсивность сглаживания режущего рельефа круга выше при шлифовании более труднообрабатываемых представителей» ■