Высокая износостойкость алмаза известна. Однако рабочая поверхность алмазных шлифовальных кругов, как было показано, претерпевает существенные изменения, интенсивность которых выше в переходном /не установившемся/ режиме. Для физического представления существа происходящих процессов полезно иметь количественные характеристики этих изменений.

Геометрию рабочей поверхности алмазного круга в переходном и установившемся режимам шлифования целесообразно оценить по изменениям макро — и микропрофиля его режущей поверхности и микрогеометрии отдельных зерен. Геометрию макропрофиля круга оценивали двумя параметрами: углом заборного конуса и длиной прямолинейного участка мэкропрофиля в поперечном сечении рабочей поверхности.

В качестве параметров, характеризующих режущий рельеф, выбраны следующие: рабочая /наибольшая/ высота выступания зерен над уровнем связки (ъ ; относительная опорная длина профиля tp ; среднее расстояние между зернами Sep, мкм; С — коэффициент остроты зерен, определяемый отношением tp к количеству зерен на базовой длине; у* — угол атаки; количество острых / ргсвитих/ зерен ПразВ и выпавших ИЗ СВЯЗКИ Я/м, ,

.’Дногочисленность принятых критериев режущего рельефа круга обусловлена отсутствием однозначных данных о том, какой или ка-

|

|

кае. из параметров рельефа наиболее ответственны за уровень выходных показателей шлифования различных групп материалов, а также исчерпывающих данных о динамике изменения этих параметров в про-, дессе шлифования материалов, в том числе СТО.,

Так, по известным данным [ 143 ] , при обработке чугунов и кетермообработанной стали наиболее тесная корреляционная связь существует между углом атаки профиля алмазного инструмента и производительностью процесса, В работах [94, 95] в широком диапазоне изучены параметры режущего рельефа и показано, что для характеристики рабочей поверхнос’и круга необходимо использовать определенные комплексы этих параметров. При обработке материалов с различными физико-механическими свойствами определяющее влияние на процесс шлифования будут оказывать различные параметры режущего рельефа.

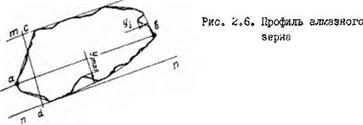

Микрогеометрия отдельных зерен на рабочей поверхности круга /рис. 2.6/ оценивалась иэокетричностью Си /отношением аб

к с<ґ /, количеством впадин X, а также у, =

т / yL — средняя глубина всех впадин на / — м зерне; ^ — глубина і — й впадины; Углах ~ глубина максимальной впадины на зерне, ш/.

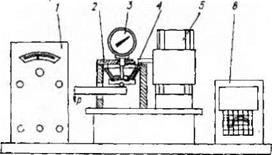

Изучение макропрофиля выполнено на установке, созданной на базе профилографа-профилометра и специального приспособления, обеспечивающего ориентирование круга в определенном положении по отношению к базовой поверхности I /рис. 2,7/. В четырех Диаметральных сечениях записывался профиль режущей поверхности іфуга и уровень базы. После определенного времени работа на заданном режиме круг снимали со станка и устанавливали в приспособлении, после чего снова записывался профиль его рабочей пс-

|

|

Рис. 2.7. Схема установки для изучения макролрофиля кругов верхности.

Непрерывное измерение микропрофиля рабочей поверхности алмазных кругов непосредственно в период шлифования затруднено. По»* тому изучение производилось дискретно пооле определенного периода шлифования. Качественная оценка характера износа алмазных зерен и связки круга проводилась с помощью оптических /ММР-4,МЩЫ, МИМ-8/ и растровых электронных /РЭМ-200, Угоё- -5ОД/ микроскопов, количественная оценка параметров режущего рельефа — методами оптических наблюдений и профилогрэфировакия рабочей поверхности кругов, а также специально разработанным методом.

Для количественной оценки режущего рельефа кругов оптическим методом применяли металлографический микроскоп ММР-4, В качестве базы отсчета выбрана вершина /вершины/ наиболее выступающего зерна /зерен/ круга. Это обусловлено тем,- что в отличие от связки вершина /а для работающего круга — это уровень многих вершин наиболее — выступающих зерен/ является реальным физическим объектом, с которым однозначно можно совмещать фокальную плоскость. Опыты по нахождению среднею уровня связки и визуального совмещения о ним фокальной плоскости показали большую погрешность установления базы отсчета, которая в значительной мере определялась индивидуальными качествами исследователя.

Перед началом измерений изучаемый алмазный круг устанавливали на предметный столик микроскопа. При перемещении поля зрения в радиальном направлении через всю’ ширину рабочей поверхности круга находили наиболее выступающее зерно, вершину которого выбирали в качестве измерительной базы. Отсчет производился по шкале

няіфометрического викта перемещении фокальной плоскости. Затем граница поля зрения совмещалась с внутренней /или наружной/ кромкой рабочей поверхности. По мере перемещения фокальной плоскости в глубь рельефа фиксировалось количество вершин, находящихся на уровнях 1, 2, 3, 4, 5, Ї0, 15 мкм и далее через 5 мкм. По достижении поверхности связки на каждом уровне дополнительно определяли количество выступов и впадин связки, в том числе и лунок от выпавших зерен.

Измерения заканчивались при достижении дна самой глубокой лунки на рабочей поверхности, фокальная плоскость возвращалась по шкале микрометрического винта в исходное положение. Круг с помощью манометрического винта предметного столика — микроскопа перемещался на длину диаметра поля зрения в радиальном направлении и вновь производился подсчет описанных параметров. Процесс повторялся до конца прохождения всей ширины круга. Согласно результатам статистического анализа метода [104] , измерения необходимо повторять в 50 сечениях круга. Дня этого на наружной поверхности корпуса круга предварительно маркировались метки через 7°20′ .

Полученные данные суммировали по всем 50 сечениям и находили ях относительное значение на каждом уровне. По этим результатам строили гистограммы распределения вершин зерен и неровностей связки. На гистограммах рассчитывался уровень неровностей связки, количество зерен на верхнем уровне, наибольшие высота выступания зерен и глубина лунок, количество зерен и лунок на единице рабочей поверхности. Наряду с оптическим применялся метод профилоіра — фирования рабочей поверхности круга [104 j.

Ощупывающее устройство /рис. 2.8/, состоящее из тензометрической балочки 1 с закрепленной на ней — алмазной иглой 2 и упругой балочки 3 с токопроводной иглой 4, позволяет дифференцировать неровности, образованные зернами и связкой круга. При обработке про — Филограмм сбор и обработку информации о режущем рельефе методом профилографирования целесообразно осуществлять в автоматизированном режиме. Методика дает возможность одновременно регистрировать рельеф рабочей поверхности в аналоговой /обычная прбфилограмма/ и Дискретной формах численными значениями ординат положения вершины 0ц! упывасщей алмазной иглы с заданным шагом дисіфетизеции и выводом информации на перфоленту /см. схему/.Шаг дискретизации при Достоянной частоте измерений тензометра ІЩ1-5 /50 измерений в ми — “Угу/ определяется скоростью перемещения ощупывающей иглы вдоль ^ассы профилографирования.

ТЕНЗОМЕТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЯ ОЩУПЫВАЮЩЕЙ ИГЛЫ

![]() Цифровой мост Щ1Ь5

Цифровой мост Щ1Ь5

![]()

|

Самопишущий прибор Н338-6П

Профилограмма Перфолента

Экспериментально установлено, что при шаге дасіфетизации, равном 0,002 мм, реальный профиль удовлетворительно аппроксимируется отрезками прямых, соединяющих измеренные точки для кругов с зернистостью 125/100 мхм. Привод медленного вращения обеспечивает линейную скорость профилографжровэния кругов І2А2 150 х 10, равную 0,10 и 0,20 мм/мин. На скорости 0,10 мл^мин профилографи — ровались круги зернистостью выше 100/80, а при 0,20 мм/мин — выше 250/200 кем.

|

Рис. 2,9. Методика измерения высоты выступания зерен над уровнем сзлзка |

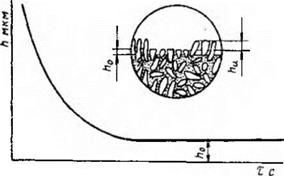

Профилограмма рельефа, закодированная в виде координат точек траектории ощупывающей иглы, выводится на перфоленту и дальше поступает для обработки на ЭВМ ЕС-Ї030. При расшифровке профилограмм фиксируются те же параметры, что и при оптическом анализе, и дальнейший расчет критериев оценки режущего рельефа ведется аналогично. Разработан новый ускоренный метод измерения высоты выступания зерен над уровнем связки, основанный на использовании особенностей износа алмазных зерен при шлифовании СТМ кругами на прочных связках. Перед иг^ерени-ем наибольшей высоты выступания алмазных зерен в пределах ■рельефа режущей поверхности круга создается искусственная измерительная база на регламентированном уровне над связкой. Если к кругу на прочной связке с постоянной силой прижать выглэживателъ с плоской рабочей поверхностью из поликристалла АС: ПС, то через 4…3 кин на алмазных зернах образуются значительные площадки износа. Высота их над уровнем связки зависит от характеристики круга и условия прижима образца /рис. 2.Э/. Постоянство базы обусловлено высокой износостойкостью пэры трения алмаза пс алмазу. Например, для круга с алмазами АСВ 160/125 Ї00 % на связке ММ при усилии прижиме алмазного выглаживателя к кругу Рн =2 МПа высота измерительной базы над связкой составляет 39,6 жм. Такие значения h. a получены методом профилографироЕанкя для всех исследуетиых кругов.

Расстояние между искусственной базой и поверхностью, образо — ззнной вершинами наиболее выступающих зерен, измеряли кеггссрзяот-

ЭЭ

веняс на станке с помощью приспособления, в котором установлены две индикаторные головки с ценой деления 1 мкм. Настройка индикаторных головок на ноль производится от полированной плоскости, имитирующей уровень наиболее выступающих зерен»

Максимальную высоту выступания зерен над уровнем связки оть — ределяди как сумму h = h„ + k и, где — измерен

ная высота зерен над базой, мкм /см» рис» 2.9/.

Производительность измерения предложенным зкспресо-методом с профилографированием режущей поверхности круга по сравнению с оптическим методом повысилась в І5-20 раз, а расхождение результатов, полученных каадым из методов, не превышало 3 Я.

. Относительная опорная длина профиля /на фиксированном уровне Р / tp, среднее расстояние между зернами ВСр = ,

где а — количество зерен на базовой длине 4? , опре

деленное методом профидогрэфированяя и последующей обработки профилограмм. После построения по црофилограммам опорных кривы? поверхности определялся угол атаки алмазного инструмента р, тангенс которого — первая производная степенной зависимости, аппроксимирующей опорную кривую. Поскольку при обработке СІМ внедрение алмазных зерен в обрабатываемый материал пренебрежимо мало, угол атаки У определялся на уровне максимально выступающих зерен, Т. Со для уровня сечения профиля от линии выступов, равном нулю / Р »= 0/.

С учетом особой роли контактных напряжений, определяемых остротой зерен, в качестве параметра режущего рельефа введен коэффициент остроты

С = tp /п, /2.32/

где гг — — число зерен на базовой длине на уровне Р ;

tp — относительная опорная длина профиля на уровне Р.

Количество выпавших из связки зерен на площадках износа с развитым субмикрорельефом /"острых"/ определяли на оптическом микроскопе» Экспериментальные данные обрабатывали с помощью аппарата математической статистики [ї2ї] .

Производительность процесса шлифования, качество обработанной поверхности, нагрузка на алмазный круг, его износ и стойкость в значительной степени обусловлены количеством зерен, участвующих в работе. Результаты определения количества активных зерен

теоретически и експериментально существенно различается [iSOj, поскольку при эксплуатации и вскрытии закономерность распределения зерен в слое работающего круга зависит от многих случайных факторов, методика к способы учета которых токе вносят искажения»

В заботе использован метод отпечатков на фольге — один из достоверных, по мнению автора работы [ї28] , методов определения количества работающих верен. Опечатки получили непосредственно на станке прижатием обрабатываемого поликристалла через фольгу толщиной 4 мкм к рабочей поверхности круга под давлением Рн • при котором велась обработка» Способ удобен тем, что осуществляемся непосредственно на станке без снятия круга, а отпечаток подучается при контакте двух ранее взаимодействовавших поверхностей. Количество зерен, находящихся в контакте с обрабатываемым материалом, подсчитывается по отпечаткам в бинокулярном микроскопе.

Для получения среднего количества зерен, находящихся в контакте, обрабатывалось ЮС отпечатков,

Измерение перечисленных параметров производилось периодически в процессе алмазного шлифования СТМ, что позволило проследить количественное изменение их во времени.

Для изучения геометрии и миьрогеометрия отдельных зерен до работы с помощью рисовального аппарата РА-4 и микроскопа МЦД-1 зарисовывался полный профиль каждого зерна яри увеличении х 350, Рисунок профиля готовили в соответствии с разработанным комплексом геометрических параметров. Для этого находили большую ось, соединяющую максимально удаленные друг от другв точки профиля. Параллельно ей проводили касательные к профилю тт и ап. Расстояние между ними по перпендикуляру определяй? длину малой оси ьй, . Затем вокруг профиля описывали выпуклый многоугольник так, чтобы зазор между точкой пересечения двух последовательных касательных и профилем не превышал 2 мм. На реальном эернз это соответствовало бы с учетом принятого увеличения примерно 5…5 мкм. Именно впадины такой глубины не учитывались при анализе макропрофиля.

Впадиной будем называть пространство, расположенное между стороной описанного многоугольника и профилем. Глубина впадины — наибольшее расстояние от стороны многоугольника до профиля»

Для каждой группы зерен находили средние значения параметров

Си, К, Уер, У max профилей зерен.

Особое внимание исследователей привлекают переходные процесс,, шлифования, характеризуемые снижением развитости рабочего рельеф• и режуией способности круга.

При шлифовании всех материалов кругами на металлических связках высота выступания зерен над связкой круга снижается от первоначального значения h исх до некоторого определенного для каждого обрабатываемого материала уровня, который в дальнейшем не изменяется. После переноса качала координат взерх по оси п. на расстояние, близкое hycm, ось будет зссимптотой к кривой, и в новой системе координат кривая опишется выражением

^ ~ hуст “ (/і дат ” hуст)ЄХр(~ dfr Т). /2.33/

После перехода к прежней системе отсчета и обозначения ah ■= h-исж ~htfcm выражение /2.33/ запишем в виде

При аппроксимации экспериментальных точек по методу наименьших квадратов эмпирические коэффициенты / ak ~ амплитуды снижения высоты зерен и at ^ , характеризующий интенсивность

снижения высоты зерне/ будут зависеть от принятого значения hycmi • "’’’•тону для их определения более удобно перейти к аппроксимации экспериментальных значений скорости снижения высоты зерен

В отличие от высоты зерен, установившийся уровень которой для различных материалов неодинаков, скорость снижения высоты зерен к моменту установившегося шлифования для всех обрабатываемых материалов приближается к нулю, т. е. ось является асимптотой кривой /2.35/.

Поскольку высота выступания зерен hue» вскрытого круга — величина постоянная, степень и интенсивность снижения этой высоты достаточно полно характеризуется величинами сбд, hyem. Аналогично описывается изменение количества зерен, находящихся на верхнем уровне г каждый момент сглаживания режущего рельефа:

Относительная опорная длина профиля на верхнем уровне изменяется по более сложному закону и удовлетворительно аппроксимируется выражением

tp — at Tst expс11) /2.37/

В результате сглаживания рельефа рабочей поверхности наблюдается монотонное снижение интенсивности съема припуска со значения @исг до tpi/cm 4 В этот же временный интервал скорость изменения производительности шлифования снижается практически до нуля. График скорости изменения производительности шлифования от продалкительности обработки аналогично графику изменения высоты зерен h. удовлетворительно аппроксимируется выражением

После его интегрирования по параметру V получим выражение, описывающее изменение интенсивности шлифования

/

Е выражениях /2.36/, /2.37/ Q — текущая интенсивность шлифования, мм3/с; Qycm — установившаяся интенсивность шлифования, ым3/с; &(р — амплитуда снижения интенсивности шлифования за период сглаживания рельефа круга; мм3/с; j3q — эмпирический коэффициент, 5/°; 2“ ~ продолжительность шлифования;

dfdf текущая скорость изменения интенсивности шлифования, мм3/с.

Для сравнения состояния режущего рельефа и выходных показателей шлифования различных материалов желательно, чтобы условия нагружения при обработке каждого из исходных материалов способствовали наибольшему внедрению рабочей поверхности круга в обрабатываемый образец. Эффективность реализации режущей способности оценивалась скоростью врезания YJ /подача/ рабочей поверхности в обрабатываемый материал при регламентированной развитости рабочего рельефа. Максимальная и приходящаяся на единицу приложенного усилия Ру скорость, т. е. максимальная удельная скорость врезания IVyi? , принята в качестве критерия оптимизации. В зависимости от степени затупления круга различали исходное и сглажен-

ное состояния режущего рел;зфа, а также промежуточные значений его развитости*

Под сглаженным рельефом рабочей поверхности понимается егс состояние после окончания переходного периода затупления круга и наступления установившегося процесса шлифования, а под исход» ним — после обновления рабочей поверхности одним из безабразив» них методов, например электрохимическим.

Экспериментально полученные значения скорости врезания ап» зроксимировались по методу наименьших квадратов выражением

в котором CLw, Civ — эмпирические коэффициенты, зависящие от условий шлифования. Па него нетрудно получить интер:- сущую нас удельную скорость внедрения рабочей поверхности круга

WyJ = w/py ;

Wyd = а» (Ру)(6"Ч)ехр(-Сн, Ру). /2.41,

Известно, что максимум выражения /2.41/ определяется при

Ру — (6W — і)/ cw. /2.42/

Чтобы уменьшить влияние сглаживания рельефа рабочей поверхности на уровень режущей способности, продолжительность опыта выбиралась минимально возможной /15…20 с/. Для исключения погрешностей, вносимых при динамическом нагружении круга, усилие Ру увеличивалось плавно и непрерывно. В процессе опыта усилие прижима от нулевого значения непрерывно увеличивалось по закону

Ру =а, Г, /2.43/

где (If — скорость возрастания силы;’ £~- текущее значение времени шлифования. Силу прижима детали к кругу регулировали с помощью специально разработанного рычажно-гидравлического устройства. Диаграмма линейного съема с образца численно дифференцировалась, а полученные значения скорости врезания эппроксими-

ровадись функцией вида

W“ О-гТ6” exp(-c2t), /2.44/

ддЯ которой 0*2 I I С2 — коэффициенты, зависящие от уо — довий шлифования.

Обозначив <2^ = azlcti > С-ш = сУс, и восполъ — рвавшись условием /2.43/, получим зависимость интенсивности шлифования в виде /2.41/»

Следовательно, чтобы рассчитать усилие прижима, обеспечивающее наибольшую удельную скорость внедрения режущего рельефа, достаточно определить по методу наименьших квадратов коэффициенты

При разработке специального приспособления, регулирующего длительность и интенсивность нагружения круга, решалась задача обеспечения акта шлифования не более чем за один оборот круга с последующим одно — или многократным его повторением на ток же участке рабочей поверхности круга. Ііубковое устройство позволяло идентификацию актов резания и электрофизико-химического воздействия относительно фиксированного участка на режущей поверхности круга. Для обеспечения кратковремннности процесса резания ясполъ — вован принцип шлифования "падающего" образца.

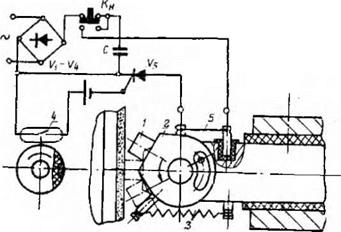

Обрабатываемый образец Ї /рис. 2.10/ закрепляется в корпусе 2. В исходном состоянии приспособления пружина 3 удерживается во взведенном состоянии чекой 5. Спуск пружины происходят в момент пережигания чеки 5 мощным импульсом электрического тока, поступающим от пускового устройства.

В момент пережигания чеки начинается подвод образца к кругу. Поскольку резание осуществлялось по схеме попутного шлифования "падающего " образца, в начальный момент обработка велась со скорость» круга, а затем скорость резания по мере ускорения образце снижалась до нуля. Подбором массы дополнительного груза опытным путем регулировалась инерционность подвижной части приспособления с таким расчетом, чтобы не более чем за один оборот круга процесс резания прекращался в процесс взаимного обкатывания режущей и обрабатываемой поверхностей и заканчивался выбраскваниен образца из зоны шлифования. Разброс меота повторных врезаний на рабочей поверхности круга по углу отклонения от центра рассеивания не превышал і 30°, что позволило при общем угле резания 300° выделить для анализа зону примерно 180°, т. е. половину режущей

|

Рис. 2.10. Кинематическая и электрическая схемы устройства дтя кратковременного резания |

поверхности круга.

Электрофизико-химическое воздействие на изучаемый участок рабочей поверхности длительностью, равной времени одного обороте шпинделя,- идентифицируется с определенным участком закрепленного на нем круга с помощью описанного пускового устройства. При исследовании процессов сглаживания-востановления режущего рельефа круга в целях раскрытия сущности физических явлений параллельно изучалось изнашивание обрабатываемым материалом единичного зерна, находящегося в совокупности зерен рабочей поверхности круга.

Для исследования особенностей взаимодействия поверхностей обрабатываемых материалов и связки, а также элехтрофиэико-хими- ческого воздействия на нее вместо единичного зерна в рабочую поверхность встраивали образец из материала связки. Наряду с этим использовались специальные круги с рабочим слоем, не содержащим алмазов.