Функционирование системы инструмент — деталь имеет здесь отличительные особенности, изучение которых позволяет составить более полное физическое представление о процессе алмазного шлифования и выявить предпосылки повышения его эффективности.

При взаимодействии алмазного круга с поликристаллом СТМ наг — РУЗка на последний передается через контактные поверхности алмаз —

них зерен» Однако их внедрение в обрабатываемый материал а при-» вычном смысле не происходит — имеет место перемещение вершин зерен по выступам и впадинам реальной поверхности СТМ. Из-за большого количества субмикровыступов на поверхности алмазных зерен это перемещение сопровождается их соударением с мякрорыступами обрабатываемой поверхности, в результате чего одни из них должны разрушиться, так как траектория движения не поддается изменению в силу достаточно жесткой связи корпуса круга, его связки и алмазных зерен. Именно эти разрушения в сочетании с микроскопичео — хими определяют размер съема с обрабатываемого поликристалла, т, е. интенсивность удаления объемов материала припуска.

Одновременно из-за этих разрушений микро — и субмикрорельеф алмазных зерен существенно изменяется, что влияет на характер взаимодействия яруга с обрабатываемой поверхностью и, как следствие, приводит к изменению интенсивности разрушения поверхностного слоя СТМ, определяющего производительность обработки.

Установлено, что эффективное разрушение поверхностного слоя СТМ в отличие от других групп материалов обязательно сопровождается интенсивным разрушением. Таким образом, необходимо, чтобы алмазные зерна не только прочно удерживались в связке круга, но и непременно разрушались, генерируя все вовне субмикронеровности на своих рабочих поверхностях. Именно разрушение зерен мякроекалы — вэнкем под влиянием соударений с обрабатываемым СТМ является необходимым условием управляемого разрушения самих СТМ в процессе шлифования. Поэтому целесообразно связку, алмазные зерна и обрабатываемый СТМ рассматривать как взаимосвязанные элементы единой системы. Устойчивость или разрушение одного из этих элементов необратимо сказывается на функционировании другого. Следовательно, для определения возможностей повышения эффективности использования высоких режущих свойств алмазных зерен целесообразно изучить процессы шлифования СТМ, явления, происходящие при взаимодействии элементов системы СТМ — зерна — связка, оптимальные условия их устойчивости и разрушения.

В общем случае изменение параметров режущего рельефа круга’ обусловлено такими явлениями: разрушением связки, когда напряжения, создаваемые в ней, превышают предел прочности; выпадением алмазных зерен из связки, когда глубина их заделки становится меньше критической; разрушением или истиранием элмаэных зерен у заделки или у вершины при условии надежного удержания их в связке;

заполнением ыехзеренного пространства продуктами шлифования и износа*

Разруиеяие обрабатываемого поликристалла СТМ достигается микроразрушением тонкого поверхностного слоя вследствие воздействия субмикрокромок алмазных зерен и создания на площадках — контакта локальных напряжений, превышавших предел прочности материале при обработке СТМ на основе алмаза, либо в результате незначительного внедрения зерна в поверхность я его перемещения при взаимодействии с менее твердыми СТМ на основе кубического, нитрида бора, а также макроразрушением /растрескиванием/ при нагрузках, превышавших предел прочности ОТЫ под влиянием волнозых процессов в в результате усталости от циклических нагрузок из-за периодичного контакта с СТМ, Последнее возможно при образовании на зернах значительных площадок износа и жестких режимах шлифования.

Интенсивность и характер разрушения алмазного зерна — основного элемента системы СТМ — зерно — связка в большей степени япределяют эффективность обработки.

Разрушение алмазного зерна. При прочном удержании алмазного зерна в связке изменение режущего рельефа круга происходит в оо — новном за счет разрушения алмаза. Условия изменения рельефа вследствие заполнения межзеренних впадин продуктами шлифования здесь не рассматриваются. В работах [liO, — Ї4і] отмечается важная роль механического разрушения зерен. В реальных процессах алмазного шлифования СТМ механическое разрушение зерен является основным видом их износа. Для выявления механизма этого износа необходимо аналитическое исследование разрушения алмазных зерен, т. е. определение характера и интенсивности разрушения к влияния на эти показатели условий алмазного шлифования.

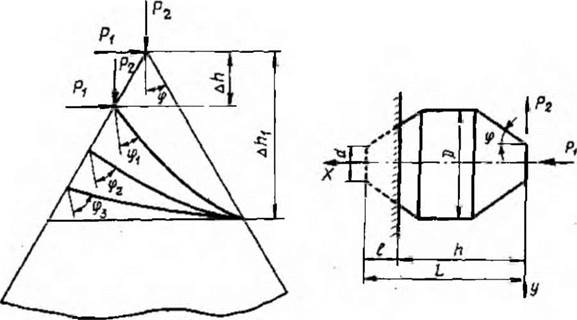

На первом этапе анализа разрушения алмазного зерна при взаимодействии с СТМ выступающая его часть моделировалась круговым прямым конусом. Нагрузка, приложенная к вершине конуса, предполагалась статической, материал зерна — изотропным. Разрушающее Действие волновых процессов и усталости не учитывалось. Напряженное состояние конуса, нагруженного сосредоточенными силами, рассмотрено Митчелом [ 67] . Выражения для компонент напряжений получены в следующем виде:

р рА _ осевая и тангенциальная нагрузки на единичное зер — . Г — модуль упругости второго рода; Сл — постоянная

t — расстояние от вершины конуса до поверхности, по кото-

рой разрушится зерно.

расчет поверхности разрушения, выполненный на ЭВМ БЭСМ-6 для различных значений Р, , Р2 . У • позволил установить, насколько уменьшалась высота верна над связкой &k после каждого скалывания, а такие износ зерна ik/ до образования площадки. Влияние силы Р/ и угла при вершине конуса у на линейный износ модели зерна / лА. > лА/ мкы/ представлено в табл. 2,1. Сравнение этих зависимостей показывает, что линейный

|

Таблица 2.1

|

износ зерна в значительной степени определяется углом при вершине конуса. Так, увеличение этого угла в два раза приводит к снижению износа в 1,8 раза. Величина f существенно влияет на угол наклона поверхности разрушения, т. е. на угол при вершине вновь образовавшегося конуса. При увеличении угла в два раза глубина скола зерна уменьшается в зависимости от нагрузки более чем в три раза. Увеличение нагрузки на зерно Р в пять раз повышает интенсивность износа зерна только в 2,2 раза.

Оставшаяся после первого акта взаимодействия выступающая часть зерна также моделировалась круговым конусом с углом при вершине ^ у f /рис. 2.3/. Силы Р, , Р> прикладывались к вершине вновь образованного конуса и раскладывались на основные и тангенциальные составлявшие по отношению к оси этого конуса. Расчет на ЭВМ и анализ полученных последовательным расчетом поверхностей разрушения позволяет сделать вывод об уменьшении интенсивности износа алмазных зерен с ростом чио-

|

Рис. 2.1. Осевые сечения последовательных положений поверхности, по которой происходит разрушение модели алмазного зерна |

Рис* 2.2» Модель выступающей чает*’ алмазного зерна

ла взаимодействий с СТМ, а также об образовании на поверхности зерна площадок износа»

Для оценки дальнейшего разрушения зерно представлено в виде кругового усеченного конуса /рис* 2.2/. В качестве критерия разрушения использована теория наибольших напряжений» Разрушение зерна может произойти как по заделке* так и у вершины при обеспечении прочности зерна связки.

Распределение нормальных напряжений у заделки описывается зависимостью

где і, — душна зерна; £ — глубина заделки; * — ъ* • Считая, что разрушение зерна у заделки происходит от нормальных сжимающих напряжений* получаем зависимость дал определения минимальной глубины заделки из условия обеспечения прочности зерна;

32Рг (L-k) + ilP,(d + 2Kh)± 6g (d+2*k)3; /2.10/

где <3/ — предел прочности материала зерна на сжатие. Зависимость заделки, при которой зерно может разрушаться у связки, от высоты выступания зерна над связкой h. « L — £ дана в тайл. 2.2, а от угла при вершине конической части зерна ¥ и нагрузок Р, , Р2 представлена ниже.

|

РзН |

ймкм |

1 Р-1Н |

k мкм |

I У° |

/г мкм |

|

0,2 |

250 |

0,5 |

250 |

5 |

25 |

|

0,5 |

50 |

1,0 |

130 |

10 |

30 |

|

0,7 |

20 |

2,0 |

215 |

15 |

40 |

|

1,0 |

10 |

2,5 |

100 |

20 |

60 |

|

1,5 |

5 |

3,0 |

85 |

25 |

205 |

|

2,0 |

3 |

3,5 |

70 |

30 |

195 |

Возможность разрушения алмазного зерна значительно зависит от высоты выступания его над уровнем связки h. и глубины заделки £ . Так, при уменьшении £ всего на 10 мкм высота

выступенля верна, необходимая для его разрушения, снижается от 300 до 230 мкм.

Таблица 2.2.

|

j_________ Высота выступания зерна А., мкм_________________________ ная!50 ! 100 I 150 ! 200 !250 1300 1350 *400 1450 1500 сила!————- ——————————————————————————————————- Р. ! Глубина заделки £ , мкм К* * ‘

|

Следовательно, глубина заделки является важнейшим фактором, который может быть использован для управления процессом разрушения алмазных зерен в процессе шлифования. Тангенциальная наг-

рузка Р2 чъ зерно, уменьшаясь в интервале 2..Л Н, незначителз* но влияет на критическую высоту выступания зерна и существенно увеличивает ее при уменьшении А, до 0,5 Н. В рассматриваемых; условиях сила Рг, равная 0,5 И, является переходной, качеств венно изменяющей интенсивность разрушения. Следовательно, при вы. сотах выступания зерен от 300 до 50 мкм величина h. в большой мере зависит от нагрузки на зерно, а при высоте ниже 50 мкм даже значительное увеличение нагрузки почти не изменяет критическую высоту зерен над связкой. Таким образом, при малой высоте выступания зерна нагрузка для его разрушения по заделке должна быть на порядок выше, чем для разрушения зерна с большой высотой высту панда над заделкой.

Рост нормальной силы уменьшает критическое значение вылета зерна по линейному закону. При изменении угла от 20 до 30° для обеспечения разрушения критическую высоту выступания зерна над связкой необходимо увеличить от 50 до 150 мкм, тогда как в случае изменения угла в интервале 5…15° ее достаточно увеличить только от 35 до 45 мкм. Чтобы разрушить зерна с углами при вершине более 30°, требуется значительное выступание их над связкой.

При обеспечении прочности зерна у заделки возможно его разрушение у вершины в результате контакта с СТМ. Нормальные и касательные напряжения в зерне определяются зависимостями

Наибольшее влияние на интенсивность износа зерна оказывает угол при вершине конуса, особенно в интервалах 5,..20°.

Увеличение нормальной силы Pt от і до 6 Н интенсифицирует линейный износ зерна в четыре раза, при малых нагрузках / Р1 & 0,5 IV влияние ее на разрушаемую часть зерна невелико.

Особенно значительна зависимость интенсивности разрушения от пло — щадки износа d ♦ В исследуемых условиях ее предельное значение, при котором зерно вообще не разрушается, равно 25 ыкы. Следовательно, может иметь место образование пары трении алмаза по алмазу из-за возникновения предельвой площадки износа.

Аналитические расчеты разрушения элементов системы алмазное зерно — связка были выполнены с рядом ограничений и упрощений. Главные из них — идеализация макроформы и. яеучет микрогеометрии поверхности зерен.

В реальных процессах через субмикронеровности осуществляется контакт двух алмазных тел, а их неправильная геометрическая форма практически всегда обусловливает асимметричное нагружение.

Это, конечно, приводит к иной картине напряжений в различных зонах алмазного зерна, а значит, и вносит коррективы в представленную выше картину разрушения алмазных зерен. Но наиболее общие закономерности и тенденции сохраняются, так как установленное для идеализированного единичного зерна остается справедливым и для его выступающих частей, которые могут рассматриваться как самостоятельные элементы с формой, более близкой к идеальной, чем зерна в целом.

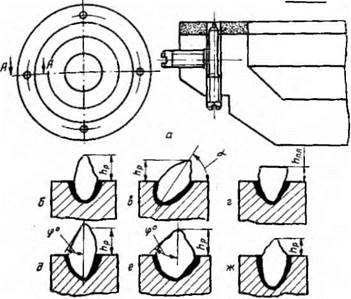

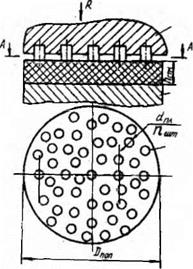

В действительности взаимодействие алмазного зерна с обрабатываемым СТМ значительно сложнее описанного в моделях. Подтверждением полученных основных результатов аналитических расчетов служат данные экспериментальных исследований разрушения алмазного зерна в условиях микрорезэния и шлифования. Методика их предусматривает изучение работы единичных зерен, монтируемых в круг таким образом, чтобы условия резания были максимально близки к тем, в которых работают зерна алмазоносного слоя. Исследуемые алмазные зерна размещались в алмазоносном слое так, чтобы они образовывали с рабочими зернами круга единую режущую поверхность /рис. 2.3/. Зерна запаивались серебряным припоем в подготовленные на торцах специальных державок лунки. В круге одновременно закреплялось четыре зерна марки АС6 200/160. Перед закреплением каждой партии изучаемых зерен круг вскрывался электрохимическим

|

|

Ряс, 2.3. Закрепление алмазных зерен нэ рабочей поверхности крута

методом. Установка вершины зерна на уровень максимально выступаю — них зерен круга осуществлялась перемещением державки с зерном до касания е поверхностью опорной твердосплавной пластины. Положение вершины зерна относительно поверхности выступов изменяли регулировочным винтом с измерением длины перемещения на вертикальном длиномере. Характер и интенсивность разрушения исследуемых зерен изучали дискретно после различных периодов алмазного шлифования но упругой и жесткой схемам. Время шлифования увеличивали с 20 ДО 600 с. Изменение профилей зерен, получаемых периодически, оценивалось с помощью микроскопа МГЩ-І и рисовального аппарата Рйт’4 в двух проекциях — до вектору скорости и перпендикулярно к нему.

В процессе пайки зерна предварительно ориентировались с по&- ДОДуациы измерением на инструментальном микроскопе высоты высту-

пзния над уровней заделки, угла наклона большой оси к нормам ос рабэтываемой поверхности, угла при вершине. При исследовании сд« да единичного алмазного зерна на поверхности СМ и влияния числа циклов нагружения на характер разрушения зерна никрорээание осуществлялось на шгоскошшфовальнои станке мод. 3172.

Из-за малых размеров СТМ и трудностей их ориентирования в ало кости резания единичным зерном образцы из АСБ, ДАН, гексанита-Р и ДПНБ по несколько штук наклеивали эпоксидной смолой в специальную подложку. Поверхность СТМ обрабатывали алмазным шлифованием мелкозернистыми кругами с последующей доводкой алмазной пастой на доводочной плите с постеленным уменьшением зернистости. Глубину царапины, оставленной алмазным зерном на поверхности СТМ, измеряли методом профилографировавия и с помощью интерферометра.

Основные условия эксперимента следующие: круг 12А2 150 х 10 х х 3 х 32 АС6 200/160 MBI 100 Укр = 30 v/c; Snp —

=1,0м/мин; Рн = 3 МПа; в качестве СОЕ использован электролит, обрабатываемый материал — ДАЛ, ДПНБ. Время шлифования изменяли от 5 с до 5 мин. Изучен характер износа брлее 500 алмазных 8арен в зависимости от нагрузки /нормальное давление и скорость/* марки обрабатываемого материала и алмазного зерна, ориентации зерна и высоты выступания его над уровнем заделки, а также цикличности нагружения. Около -18 % исследуемых зерен разрушилось с большими отклонениями от аналитических расчетов, что, очевидно, объясняется их внутренними дефектами, а также влиянием других явлений, которые не учитывались при рассмотрении механической модели.

Установлено, что при всех исследуемых условиях взаимодействия алмазного зерна с обрабатываемым СТМ изменяется характер и интенсивность разрушения алмазных зерен во времени. Начальный период взаимодействия характеризуется скалываниями относительно больших микрообъемов зерен с образованием развитой его рабочей поверхности. По мере увеличения числа контактов объемы скалываемых частиц уменьшаются, а интенсивность износа алмазных зерен снижается.

Процесс хрупкого микроскалывания приводит к постепеннсдеу^об — разованию на зерне площадки износа и преобразуется в изнашивание трением. Значения линейного износа зерна / л/г мод/ приведены в табл. 2.3.

Увеличение высоты выступания алмазного зерна над связкой может вызвать его разрушение по заделке. В начальный момент, когда

угол сгри вершине мал, т. е. при острых зернах, высота вылета влияет незначительно на характер и интенсивность разрушения, поскольку оно происходит вследствие микроскалывания у вершины.

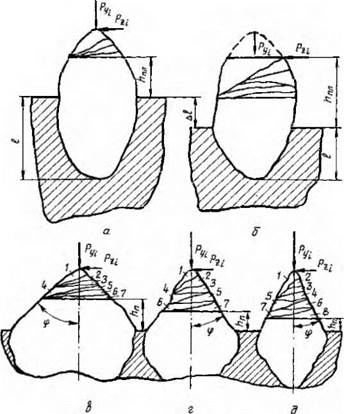

При образовании стабильной площадки износа увеличение высоты выступания зерна приводит к дополнительному его разрушению с образованием острых субмикрокромок /рис. 2,4/. В таких условиях влияние нагрузки на интенсивность износа несущественно /таоп.2.3/, Следовательно, поддергивая в процессе шлифования высоту вылета алмазного зерна над уровнем связки, можно продлить его активную жизнь, повысить коэффициент использования его высоких режущих свойств. Экспериментальные зависимости интенсивности линейного износа зерна от нагрузки согласуются с расчетными.

Характер и интенсивность разрушения алмазных зерен зависят также от их ориентации по отношению к обрабатываемой поверхности СЇМ. По мере отклонения большой оси зерна от нормали к обрабатываемой поверхности интенсивность хрупкого микроразрушения снимется, площадки износа образуются практически сразу. Так, при Уменьшении угла наклона единичного алмазного зерна к поверхности обрабатываемого СТМ с 67 до 38° интенсивность разрушения зерна 8 пеРямй период обработки увеличивается в три-четыре раза, а линейный износ до образования площадки — в 1,7 раза /табл. 2.3/.

|

Рис. 2.4. Влияние высоты выступания /о,6/ и угла при вершине зерна /в~л/ на характер его разрушения |

В случае благоприятного расположения зерна / сі — = 90°/ площадка износа достигает значительных раамеров. Такое зерно служит своеобразной опорой для круга, трудноразрушаемо и уже с первых секунд обработки является ограничивающим фактором шлифования.

Экспериментальные исследования влияния угла при вершине описанного конуса подтвердили выводы, полученные на основании аналитических расчетов /рис. 2.4/* Уменьшение угла при вершине

|

Концентрация зерен. d imvre. л |

! Высота выступания зепен |

Л- . мкм |

|||

|

І 40 |

! 80 |

! 120 |

! 160 |

200 |

|

|

2-М ш |

Интенсивность износа зерен |

эк! эт |

, МКЬуИИН |

||

|

50 |

25 |

80 |

160 |

300 |

500 |

|

100 |

Ї0 |

25 |

60 |

130 |

250 |

|

150 |

— |

— |

12 |

45 |

150 |

ip зяачителыщ увеличивает интенсивность износа зерна. В результате, исследования реальных процессов шлифования установлено, что и характер, и интенсивность износа закономерно связаны с уровнем рабочей высоты зерен. Это, как будет показано далее, определяется прежде всего числом контактирующих зерен и воспринимаемой ими нагрузкой. Так, с уменьшением рабочей высоты зерен от 2С0 до 120 мкм интенсивность их износа снижается в пять-десять раз, а при определенной высоте износ зерен практически прекращается из — за ‘образования на них значительных площадок износа и уменьшения нагрузки до значения, не достаточного для их разрушения. Образуется иэносо’стойкая пара трения алмаза по алмазу /табл. 2.4/. Уменьшение концентрации алмазов в іфуге, а значит, увеличение нагрузки на единичное алмазное зерно повышает интенсивность разрушения зерен и, следовательно, снижает высоту, которой соответствуют условия площадок износа /табл. 2.4/, т. е. продлевает период "активной, жизни" зерна.

На характер и интенсивность разрушения алмазных зерен влияет и цикличность нагружения, которая теоретически при шлифовании велика. Так, в условиях У*р = 30 м/с число циклов нагружения =67,7 ї/с, т. е. за I мин обработки зерно нагружается 3,8 • ю3 раз. В реальном процессе число нахружений безусловно будет значительно меньше, поскольку далеко не все зерна контактируй с обрабатываемым материалом. Исследования характера и интенсивности износа единичных алмазных зерен при шлифовании кругом с нагрузкой, не достаточной для их разрушения, показали, что яри Ста ВЫсокой интенсивности износа, когда за 2…5 мин шлифования зерна изнашиваются практически полностью, цикличность процес — 0 Неэначительно влияет на их разрушение. За 2…5 мин шлифовэ — при нагрузках, в два раза меньших номинальных, зерна нс раз — аются. После Ю мин шлифования на поверхности зерен также не

наблюдаются усталостные трещины или разрушения.

Условия удеркания зерна в связке. Высокие Потенциальные воамок — носги алмазных зерен в шлифовальных кругах реализуются далеко не полностью из-за преждевременного выпадения их из рабочей поверхности. Это наиболее характерно для малопрочяых связок, например органических, при работе в режиме самозатачивания, для процессов правки и профилирования кругов на любых связках. При изучении рабочей поверхности алмазных шлифовальных кругов с помощью оптических устройств практически всегда обнаруживается большое количество лунок от выпавших зерен. Для полной реализации ресурса зерен, определяемого физико-механическими. свойствами алмазов, необходимо обеспечить условия, при которых зерна до выпадения выполнили бы как можно больший объем полезной работы. Этим и определяется роль важного свойства связок — прочности алмазоудержания.

Еще в самом начале широких физических исследований алмазного шлифования нами было выдвинуто научное положение об исключительно важной роли связки, которое нашло всестороннее подтверждение в последующих исследованиях, новых алмазно-абразивнвх инструментах и технологических процессах.

Смысл его состоит в том, что связка в алмазных инструментах не только предназначена для удеркания алмазов, но и непосредственно контактирует с обрабатываемым материалом. На основании этого положения были расширены традиционные требования к связкам, в том числе к сочетанию разрушаемое™ и прочности удержания алмазов.

Определим аналитически условия разрушения связки. Зерно, моделированное усеченным конусом, представим заделанным в связку на глубину £ . К вершине, выступающей над заделкой на величину

Н. , приложены усилия Pf, Рг /см. рис. 2.2/. Считая распределение контактных напряжений на границе связка — зерно равномерным, определяем выражения для нормальных я касательных напряжений от

Процесс разрушения будет определяться минимальной из найденных по условиям разрушения глубиной внедрения зерна. Зависимость глубины царапины, оставленной пирамидой на обрабатываемом материале, может количественно характеризовать влияние остроты зерна и условий нагружения на интенсивность разрушения, например, поверхности СОМ. В табл, 2.6 представлены зависимости глубины разрушенного слоя различных СТМ от остроты индентора и усилий Pf, /Ч> . Анализ показывает, что наибольшее влияние на интенсив

ность разрушения поверхностного слоя СТМ оказывает угол заострения алмазных зерен. Так, увеличение угла заострения от 30 до 60° уменьшает интенсивность разрушения в 2,3 раза. Глубина разрушенного слоя существенно возрастает с уменьшением угла менее 20° и незначительно изменяется при увеличении угла в пределах 30…60°.

Таблица 2.6

Таким образом, при внедрении алмазного зерна в обрабатываемую поверхность СІМ эффективность процесса шлифования достигается а условиях малого угла при вершине зерен /порядка 20…300/ и максимально допустимой нормальной нагрузки на зерно, обусловлен — ° *есткоотью станка, прочностью поликристалла и алмазных зерен. —нарушение в условиях упругого контакта. Такое разрушение ^оисходит при взаимодействии двух раннотвердых тел /зерно и каса *>ИСТ0ЛЛ/ ог контэктных давлений на границе зерно — ста и влькых напряжений в поверхностном слое поликристалла.

Для оценки влияния геометрических параметров алмазных зерен и межкристэллитных границ в поли иристалле на значение и характер распределения полей напряжений в обрабатываемой поверхности при упругом взаимодействии зерна с СТМ использовался метод фотоупругости.

Поликристалл моделировался отдельными элементами размером 50 х 40 мм из материала ЭД-6М, склеенными между собой. Алмазное зерно моделировалось индентораыи из того же материала: с плоским торцом /зерно с площадкой износа/; с коническим /острое/; со сферическим /зерно овальной формы/. Нагрузка на индентор составляла Р = 20 Н, место приложения — граница элементов модели и вдали от нее. Картину интерфереционных полос наблюдали и фотографировали.’ По полученным картинам изохром с учетом проведенной тарировки /цена полосы материала 1,06 МПа/ определяли макси

мальные касательные напряжения, соответствующие разности главных

нормальных напряжений: _ _ _ ^ ^

її Стаж ^ " ZtT&Q 9

где Стах — максимальные касательные г. аіфяжения; п — число полос на интерфереционной картине; — цена полосы мате

риала. Значения максимальных касательных напряжений Стаж , создаваемых в модели поликристалла инденторами конической, сферической и плоской формы, равны соответственно 12,96; 7,56;

5,4 МПа. Наибольшие касательные напряжения возникают при воздействии конического индентора; при плоском индекторе они уменьшаются более чем в два раза.

Существенное влияние на разрушение поверхностного слоя СТМ могут оказывать контактные давления, которые также в большой мере определяются формой и геометрическими параметрами индентора /табл. 2.7/ [143] . Анализ этих зависимостей показывает, что вследствие — уменьшения угла при вершине конуса от 30 до -10° кон-, тактные давления возрастают более чем в три раза. В случае увеличения длины плоского индентора в три раза контактные давления уменьшаются также в три раза, что практически исключает возможность разрушения. Таким образом, наибольшие касательные напряжения и контактные давления возникают при действии конического индентора, причем они существенно возрастают с уменьшением угла при вершине конуса вследствие уменьшения пятна контакта о СТМ.

При тех же нагрузках на плоский индентор максимальные касательные напряжения и контактные давления значительно меньше, чем для конического; по мере увеличения размера плоского индентора /л/

напряжения в поликристалле снижаются существенно.

При статическом нагружении положение индентора относительно границы между кристаллитами влияет незначительно на максимальные касательные напряжения, однако приложение нагрузки вблизи границы расширяет область их распространения, что, очевидно, может интенсифицировать процесс разрушения.

Цаюоразгашение /растрескивание/ твердых хрупких материалов.

В реальных процессах алмазного шлифования твердых хрупких тел в Ряде случаев наблюдается макроразрушение, т. е. растрескивание керамики, безаольфрамовых твердых сплавов, Ста. Это происходит, как правило, при значительных нагрузках /большое нормальное давление или поперечная подача/ и высоких температурных напряжениях, вызывающих внутренние разрушения материала вследствие различия Ме*ДУ коэффициентами термического расширения структурных ссстав — [ФФ2|. Причиной растрескивания С“Ш может служить чрез-

|

|

|

|

|

|

|

|

|

|

|

|

В табл. 2.8 приведено максимально допустимое количество зерен g контакте с поликристаллом, исключающее его растрескивание. При этом принято, ЧТО = JtL’cp/q.

Здесь bp — средний размер зерна; 25 мм^/ДАП/; б/ =

s 2 Ша, (г>г- 2 МПа.

Таблица 2*8

![]() ______________________ Зернистость_________________________

______________________ Зернистость_________________________

50/40 ! 63/50 180/60 1100/80! 125/100! 160/125′.200/160

|

Максимально допустимое

|

Количество зерен на рабочей поверхности іфуга при 100 $-ной концентрации пг в три-четыре раза превышает максимально допустимое количество, исключающее в случае образования площадок износа мэкроразрушение поликристалла п1 . Таким образом, при шлифовании по жесткой схеме или при больших нормальных давлениях по упругой схеме может происходить разрушение /растрескивание/ поликристалла из-за его чрезмерного нагружения. Алмазные зерна с площадками износа при этом не разрушаются. Следовательно, при 100 5^ной концентрации /большом количестве зерен в контакте/ не представляется возможным устранение обравовавшейся пары трения алмаза по алмазу увеличением нагрузки для разрушения зерен без разрушения поликристалла. Реален путь уменьшения количества зерен в контакте, т. е. концентрации елмазов в круге. Например, Уменьшение концентрации до 25 f снижает максимальное количество зерен в контакте в четыре раза и тем самым исключает возможность макроразрушения /растрескивания/ поликристалла, т. е. устраняет брак при обработке, вызванный чрезмерным нагружением СТМ.

Это положение отличается от традиционных представлений о роли

концентрации алмазов в круге. Действительно, при алмазном шлифовании материалов обычной твердости количество зерен на рабочей поверхности и глубина их внедрения определяют суммарное сечение среза, а значит, и производительность обработки. Ограничением количества зерен на рабочей поверхности могут стать условия вме — щэемоети стружки, температурные или силовые.

Эффективность алмазного шлифования СТМ определяется не глубиной внедрения зерен в обрабатываемый материал, а остротой контактирующих зерен, которая в свою очередь обусловливается непрерывным микроскалыванием алмазных зерен, что и происходит при меньших концентрациях, одновременно исключающих растрескивание поликристалла.

Таким образом, и с этой точки зрения весьма важной представляется роль режущей поверхности алмазных кругов.