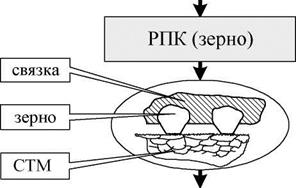

Процесс шлифования СТМ может осуществляться по двум принципиально различным типам взаимодействия РПК с СТМ — без контакта связки с обрабатываемым материалом и/или без него (рис. 4.1).

Ранее установлено, что алмазное шлифование СТМ по своей природе и выходным показателям очень близко к процессам трения и износа. С этих позиций рассматривали процесс шлифования Т. Н. Лоладзе., Г. В. Бокучава, Б. И. Костецкий, А. И. Грабченко, Ю. Г. Кабалдин, А. А. Сагарда, В. Н. Кащеев и др. Процесс алмазного шлифования СТМ кругами на металлических связках в полной мере соответствует классическим законам трения и износа (рис. 4.2, типы III и VII). Используемому процессу, как и процессам трения, присущи классические периоды — приработка — нормальный износ — катастрофический. Однако здесь последовательность этих периодов несколько иная. В традиционном процессе алмазного шлифования кругами на металлических связках первый этап — высокопроизводительный съем и износ зерен адекватны катастрофическому износу, который через переходный этап приработки самопроизвольно трансформируется в нормальный процесс истирания износостойкой пары «алмаз-алмаз», где ответственными за износ становятся термоактивируемые процессы.

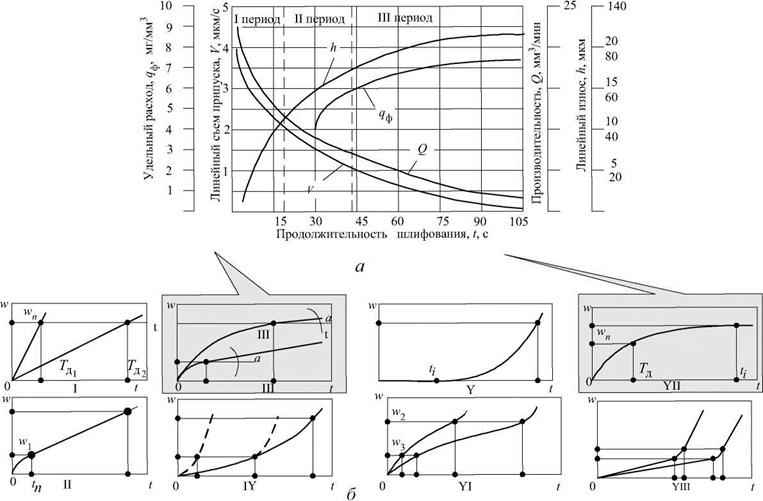

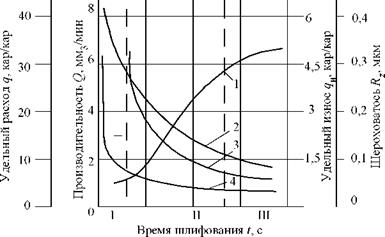

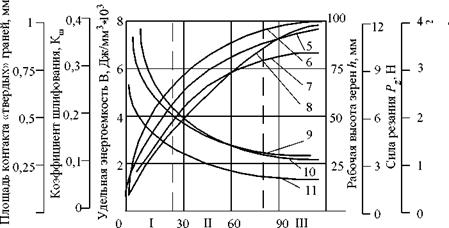

Поэтому при определении величины относительной фактической площади контакта РПК с СТМ воспользуемся классическими закономерностями трибологии (см. гл. 6). На рис. 4.3 приведены экспериментальные зависимости основных показателей процесса традиционного алмазного шлифования СТМ кругами на металлических связках от времени обработки, полученные в работах А. И. Грабченко с сотрудниками [35]. На рис. 4.3 приведены и полученные нами результаты по изменению величины фактической площади контакта и соотношения «твердых» и «мягких» граней в контакте. На этих зависимостях можно выделить три этапа приспосабливаемости. Первый этап (после правки круга) — чрезвычайно интенсивного изменения всех показателей (соответствует катастрофическому износу в процессах трения), второй этап — переходной и третий — установившийся (соответствует периоду нормального износа в процессах трения), представляющий процесс трения износостойкой пары «алмаз-алмаз».

В соответствии с этим рассматривали три этапа приспосабливаемости при традиционном алмазном шлифовании СТМ кругами на металлических связках): высокоинтенсивный (I), переходной (II), устойчивый (III) (см. рис. 4.3).

На первом этапе и алмазные зерна и обрабатываемая поверхность СТМ подвергаются преимущественно хрупкому микроразрушению (рис. 4.4 а), на втором этапе процесс дополняется влиянием термоактивируемых процессов, в третьем преимущественную роль играют только термоактивируемые процессы. Характерным показателем этого периода является массовое образование на алмазных зернах площадок износа (рис. 4.4 б).

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

х 500

б

В эти периоды, практически в полной закономерной связи изменяются как параметры взаимодействующих поверхностей — фактическая площадь контакта, площадь контакта «твердых» граней кристаллитов СТМ и зерен, число зерен с площадками износа, шероховатость обработанной поверхности, рабочая (в нашем случае — наибольшая) высота выступания зерен из связки, так и выходные показатели процесса шлифования — производительность, удельный расход, удельный износ, коэффициент шлифования, удельная энергоемкость (см. рис. 4.3). При этом продолжительность этих периодов для различных марок СТМ различна (табл. 4.1).

|

Таблица 4.1 — Зависимость продолжительности периодов шлифования от марки СТМ___________________________________________________

|

Общие условия: Круг 12А2-45 150x10x3x32 АС6 50/40 М6-14 4 Рн = 2.0 МПа; ^кр = 30 м/с; S^ = 1 м/мин.

Изменение всех этих параметров адекватно может быть описано зави-

c

симостью типа: A = K-x, где А — показатель процесса приспосабливаемости; К, с — коэффициент и показатель степени, зависящие от условий шлифования; x — время шлифования.

Такая синхронность изменения параметров приспосабливаемости взаимодействующих поверхностей и выходных показателей процесса алмазного шлифования СТМ даже при предварительном анализе позволяет судить об их тесной взаимосвязи и, как следствие, возможности управлять одними посредством других. Это положение было принято за основу разработки методологии процесса управления приспосабливаемостью (см. гл. 7).

Приспосабливаемость при алмазном шлифовании СТМ не может быть реалистично изучена при раздельном исследовании процесса износа алмаз-

ного круга и съема припуска в силу взаимовлияния явлений, происходящих как на поверхности круга, так и на поверхности СТМ. Поэтому процесс при — спосабливаемости проанализирован при изучении поведения единой системы «СТМ-зерно-связка» в процессе шлифования с учетом изменения геометрических и физико-механических свойств ее элементов.

|

||

В качестве основных параметров приспосабливаемости, наиболее объективно характеризующих явления, происходящие в зоне шлифования, нами выбраны и проанализированы:

F = tps / С, где tps — относительная опорная площадь топографии рабочей поверхности круга; С — удельная длина микрополостей (дефектов, пор) на обработанной поверхности СТМ;

А — относительная величина фактической площади контакта РПК с СТМ, %;

L — относительная площадь в контакте «твердых» граней кристаллитов СТМ и алмазных зерен;

D = tps / K, где К — удельное содержание металлофазы на поверхности

СТМ;

М = tps / Rz, где Rz — шероховатость поверхности СТМ;

C = tps1 / tps, tps1 — относительная опорная площадь поверхности СТМ;

R — величина тока электризации в паре трения «РПК-СТМ».

Поскольку распределение зерен в связке, параметры режущего рельефа круга и обработанной поверхности СТМ носят случайный характер, для анализа взаимосвязи параметров приспосабливаемости с выходными показателями алмазного шлифования СТМ целесообразно применение методов математической статистики. В роли случайных величин рассмотрены выбранные параметры приспосабливаемости. В качестве фактора аргумента х принята производительность шлифования Q и шероховатость обработанной по

верхности, характеризуемая нами величиной относительной опорной площади поверхности СТМ tps.

В результате обработки экспериментальных данных, полученных при алмазном шлифовании ДАП кругом 12А2-45 150x10x3x32 АС6 50/40 М6-14 4 со скоростью Укр = 30 м/с, по упругой схеме шлифования с Рн = 2.0 МПа,

*$пр = 1 м/мин, получены значения эмпирических корреляционных отношений, характеризующих тесноту связи между исследуемыми параметрами (табл. 4.2). Математическая обработка полученных данных производилась методом корреляционного анализа, позволяющего установить связь между показателями приспосабливаемости процесса обработки СТМ и выходными показателями процесса шлифования. Для выявления зависимости между функциональным фактором y и фактором-аргументом x были определены величины эмпирических корреляционных отношений.

|

Таблица 4.2 — Величины эмпирических корреляционных отношений

|

Установлено, что наиболее тесная корреляционная связь наблюдается между производительностью шлифования и относительной величиной фактической площади контакта, а шероховатость обработанной поверхности наиболее тесно связана с относительной опорной площадью РПК. Установленная тесная корреляционная связь величины тока электризации в контакте «РПК-СТМ» позволяет использовать его в качестве контролируемого параметра приспосабливаемости, а также при разработке адаптивной системы управления (см. гл. 7).

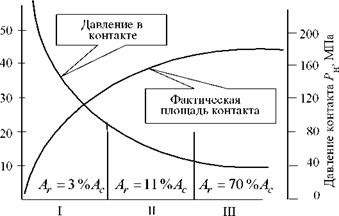

Таким образом, аномально быстрое изменение удельной интенсивности алмазного шлифования СТМ при упругой схеме обработки определяется резким увеличение относительной фактической площади контакта в системе «РПК-СТМ», резким уменьшением величины удельных нагрузок и, как следствие, — снижением удельной интенсивности шлифования (табл. 4.3).

3

Таблица 4.3 — Удельная интенсивность шлифования Суд, мм /мин

|

3 Н-103

|

Общие условия: Круг 12А2-45 150x10x3x32 АС32 50/40 М6-14 4 Рн = 2.0 МПа; Пкр = 30 м/с; Sпр = 1 м/мин.

Относительная величина фактической площади контакта (далее — фактическая площадь контакта) принята в качестве основного топографического параметра приспосабливаемости. Интенсивное изменение всех выходных показателей связано с увеличением фактической площади контакта не только за счет износа зерен и образования на них площадок износа, а и за счет сглаживания шероховатости обработанной поверхности СТМ. По микрофотографиям рабочей поверхности круга и обработанной поверхности СТМ, снятым в различные периоды приспосабливаемости, можно отчетливо проследить синхронность их изменения с изменением величины фактической площади контакта в системе «РПК-СТМ» (рис. 4.5). Важнейшим показателем при этом будет являться относительная опорная площадь топографии

РПК tpsraK и обрабатываемого СТМ tp^-ш, которая определялась методом

лазерного сканирования (см. гл. 6). Увеличение tpsPnK и tp^-ш приводит к росту фактической площади контакта в системе «РПК-СТМ» и, как следствие, уменьшению давлений в контакте. Трансформация механизмов разрушения обусловлена существенным уменьшением контактных напряжений при образовании на зернах площадок износа.

|

Фактическая площадь контакта, |

|

Рис. 4.5. Характерные периоды приспосабливаемое™ взаимодействующих поверхностей РПК и СТМ |

|

Глава 4. Процесс приспосабливаемости при алмазном |

Исследования 3D напряженно-деформированного состояния (НДС) системы «СТМ-зерно-связка» показали, что образование площадок износа при одних и тех же условиях может в 5-10 раз уменьшить величину приведенных напряжений в контакте «РПК-СТМ». Так, при одних и тех же условиях нагружения системы образование площадок износа на алмазных зернах уменьшает величину приведенных напряжений даже в контакте острого зерна в 5 раз (рис. 4.6) При этом даже при увеличении поперечной подачи до£поп = 5 мкм/дв. ход напряжения в контакте «зерно-СТМ» не достигают

критических, т. е. процесс съема припуска прекращается. Вместе с тем чрезмерно высокие суммарные давления на СТМ могут привести к макроразрушению (объемному растрескиванию) обрабатываемой поверхности, т. е. браку при обработке.

При отсутствии контакта связки с обрабатываемым СТМ при шлифовании по упругой схеме использование величины нормального давления Pн в традиционном понимании как отношения нагрузки в контакте Р к номиналь-

P

ной площади контакта РПК с СТМ Ac т. е. Рн =—— не корректно, так как в

Ac

этом случае, например, при шлифовании ДАП фактическая площадь контакта по мере приспосабливаемости изменяется от 0.001 до 12 мм2, т. е. более чем в 10000 раз и, следовательно, фактические давления изменяются. Таким образом, для того, чтобы сохранить производительность, соответствующую первому этапу обработки, т. е. сохранить фактические давления на том же уровне, следует нагрузку в контакте «СТМ-РПК» увеличить в 10000 раз и при обработке, например, ДАП она должна составлять 100 кН, что естественно приведет к объемному разрушению СТМ (браку при обработке). Таким образом, для корректного использования упругой схемы шлифования в условиях отсутствия контакта связки с обрабатываемым материалом необходимо учитывать коэффициент изменения фактической площади контакта К, равный:

К = Ar / Ac = Рн / Р ф-,

где Аг — фактическая площадь контакта;

Ас — номинальная площадь контакта;

Рф — фактическое нормальное давление в контакте «РПК-СТМ»; Рн — номинальное (задаваемое) давление.

Два типа взаимодействия элементов системы «РПК-СТМ» являются отличительной особенностью процесса шлифования в условиях контактирования равнотвердых материалов, когда практически отсутствует внедрение алмазных зерен в обрабатываемый материал (см. рис. 4.1). Этим двум типам взаимодействия элементов системы «РПК-СТМ» соответствуют принципиально различные аспекты процесса приспосабливаемости. Так, для первого типа это преимущественно процессы хрупкого микроразрушения алмазных зерен и припуска обрабатываемого СТМ, а для второго — это преимущественно термоактивируемые процессы. У каждого типа есть свои достоинства и недостатки. В первом случае обеспечивается высокая производительность процесса, однако, он сопровождается и высоким удельным износом алмазных зерен. Шероховатость обработанной поверхности в этом случае не соответствует требованиям к поверхностям, например, лезвийного инструмента из СТМ, т. е. требуется дополнительная операция доводки. Второй тип характеризуется высокой размерной стойкостью круга, что делает его потенциально пригодным для прецизионных и ультрапрецизионных процессов шлифования. При этом можно предположить, что этот период обработки можно использовать в качестве доводочного процесса. Такая гипотеза обоснована и реализована в гл. 8.

Мнение авторов [173] о том, что определяющим параметром является рабочая высота зерен, требует уточнения. В гл. 6 доказано, что при всех прочих равных условиях (зернистость, концентрация, марка зерна, режимы шлифования), при одной и той же рабочей высоте зерен на разных связках (различной критической величине заделки зерен) величина фактической площади контакта может быть разной. Эффективность процесса шлифования определяется относительной величиной фактической площади контакта РПК-СТМ, которая в свою очередь зависит от рабочей высоты зерен на РПК, степени алмазоудержания, упругого (а иногда и пластического) вдавливания зерен в связку.

Анализ этих взаимосвязей проведен при изучении процессов микроразрушения элементов системы «СТМ-зерно-связка» (см. гл. 5).

Изучение процесса приспосабливаемости базировали на комплексном теоретическом и экспериментальном одновременном изучении изменения 3D параметров рабочей поверхности круга и обработанной поверхности СТМ и исследовании соответствующего изменения 3D напряженнодеформированного состояния единой системы «СТМ-зерно-связка». Такой подход позволил в условиях, максимально приближенных к реальным, изучить в трехмерном измерении поведение зоны шлифования в процессе обработки, в том числе более глубоко изучить процесс приспосабливаемости с учетом, например, таких взаимосвязей как: 1) влияние физико-механических свойств связки на величину напряжений в контакте «зерно-СТМ» и, как следствие, на интенсивность съема припуска и износа зерен; 2) влияние физико-механических свойств обрабатываемого материала на величину критической заделки алмазных зерен в связке и, следовательно, на величину удельного расхода; 3) взаимовлияние физико-механических свойств обрабатываемого материала, алмазных зерен и связки на величину их напряженнодеформированного состояния и их оптимальное сочетание.

С учетом изложенных выше особенностей развития приспосабливае — мости в системе «алмазный круг-шлифуемый СТМ» представляется целесообразным и возможным повышать эффективность алмазного шлифования не только за счет осуществления инверсии процесса приспосабливаемости, но и управления ею во всем диапазоне. Выдвинута доказательная гипотеза о возможности управления процессом приспосабливаемости для эффективного использования достоинства каждого его этапа и всего диапазона. В соответствии с предложенной систематикой процесса приспосабливаемости резервы повышения эффективности алмазного шлифования СТМ найдены в использовании положительных эффектов каждого типа взаимодействия элементов системы РПК-СТМ. Для этого изучена трансформация механизмов разрушения элементов системы «СТМ-зерно-связка» в процессе приспосабли — ваемости.