Размер зерен оказывает влияние на их целостность, главным образом, через показатель прочности. Установлено, что прочность зерен порошков при статическом сжатии в пределах данной марки растет с увеличением размера, т. е. порошки более крупных зернистостей могут выдерживать большую статическую нагрузку до разрушения [7, 149, 176]. Однако предел прочности при одноосном статическом сжатии в значительной степени зависит от размера кристалла алмаза: с его увеличением предел прочности резко уменьшается [26]. Подобную зависимость от размера зерна имеет и предел его прочности при растяжении (см. табл. 3.2), с которым сравнивались расчетные напряжения. Как показал анализ литературы (см. гл. 1), прочность синтетического алмаза уменьшается в десятки раз с увеличением количества включений, а поскольку увеличение размера зерна в пределах одной и той же марки связано с увеличением размеров включений в нем, то наряду со снижением предела прочности следует ожидать и роста напряжений в зерне.

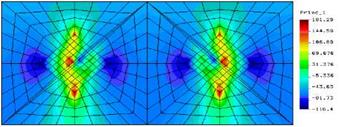

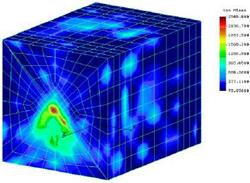

Все расчеты, в которых варьировались размеры спекаемых алмазных зерен, показывают, что НДС алмазов более крупных зернистостей характеризуется не только несколько большими величинами возникающих напряжений, но и большим объемом их распространения. Так для зерна АСЗ2 при спекании в композиции со связкой М6-16 максимальные приведенные напряжения для зернистости 63/50 в 4 раза меньше, чем для зернистости 160/125, и почти в 10 раз меньше, чем для зернистости 500/400 (рис. 3.13).

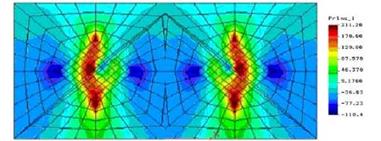

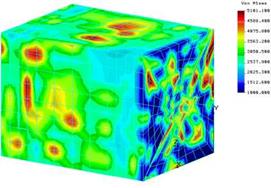

Увеличение размера зерна, как правило, влечет за собой не только увеличение количества включений, но и большую неравномерность их распределения по объему зерна, что вызывает и более неравномерное напряженнодеформированное состояние алмазного зерна и тем самым больше способствует его разрушению (рис. 3.14).

Расчеты напряженно-деформированного состояния спекаемого алмазоносного слоя для различных зернистостей показывают, что для менее прочных марок лишь небольшие зернистости исключают разрушение зерен в

|

|

процессе спекания. Так не разрушаются порошки АС2 зернистости 50/40 и 63/50, для АС4 — 50/40, 63/50, 125/100, для АС 50 — в диапазоне 50/40…250/200, а монокристаллические зерна алмаза марок от АС80 до АС160 остаются целыми во всем диапазоне исследуемых зернистостей.

Рис. 3.13. Влияние зернистости на приведенные напряжения в системе

«алмазное зерно связка»: АС32 — М6-16

Концентрация алмазных зерен в спекаемом алмазоносном слое влияет на напряженно-деформированное состояние его составляющих за счет изменения контактных напряжений в системе. Так в случае рассмотрения единичного зерна, спекаемого со связкой, НДС системы определяли только марка зерна, его размер, марка связки и соответствующие ей технологические режимы спекания. Когда же в модель включала два ал-

|

|

мазных зерна, расстояние между которыми определялось задаваемой концентрацией, то поле напряжений одного зерна, обусловленное вышеперечисленными факторами, накладывалось на поле напряжений соседнего. Усиливались и напряжения в связке, которые, в свою очередь, интенсифицировали напряжения в зернах.

63/50 315/250

Рис. 3.14. Влияние неравномерности распределения включений в зерне АС20 на приведенные напряжения в алмазоносном слое на связке М2-01

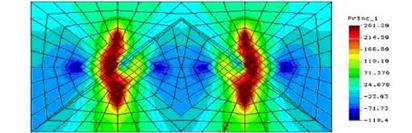

На рис. 3.15 представлены расчетные схемы плоскости XOY исследования влияния концентрации и поля главных напряжений в алмазных зернах АС15 125/100, возникающие в отдельном единичном зерне и при их спекании с 5 % концентрацией в связке М1-04. Величины и характер распределения главных напряжений в зерне практически аналогичны соответствующим характеристикам в расчетах для единичного зерна: поскольку концентрация слишком мала, то контактные напряжения, возникающие при наложении полей от соседних зерен, весьма незначительны. Максимальные напряжения располагаются практически по всему контуру зерна вокруг области металлических включений.

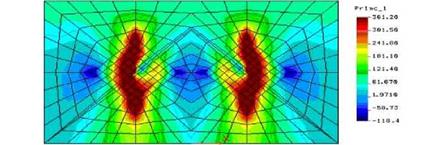

С ростом концентрации зона расположения максимальных напряжений в зерне несколько видоизменяется, значительно вытягиваясь вдоль оси октаэдра, моделирующего алмазное зерно. При малых (до 50 %) концентрациях значительные напряжения возникают лишь в центре зерна около включений и у его вершин. Затем по мере увеличения концентрации растут не только величины главных напряжений, но и занимаемое ими пространство в центре и около вершин октаэдра. Дальнейший рост

концентрации алмазов в спеке приводит к постепенному соединению зон максимальных напряжений в единую область, протянувшуюся вдоль оси зерна и разрушающую его пополам при превышении их значений предела прочности на растяжение.

|

|

Расчетные схемы

|

Г лавные напряжения

Физическим объяснением роста напряжений в системе при увеличении концентрации может быть увеличение модуля объемного сжатия алмазоносного слоя при его прессовании и горячей допрессовке. Чем больше упругих частиц алмаза находится в смеси, тем хуже ее сжимаемость, тем большую напряженность вызывает одно и то же прикладываемое давление при наличии других неизменных факторов, определяющих НДС системы «алмазное зерно-связка».

Некоторые отличия во влиянии концентрации алмазов в спеке на НДС системы наблюдается для разной зернистости, разных марок алмаза и особенно разных марок связок, что связано с особенностями влияния каждого из перечисленных факторов на НДС зоны спекания (рис. 3.16).

|

25 % |

|

75 % |

|

125 % |

|

175 % Рис. 3.16. Влияние концентрации алмазов на главные напряжения в системе «алмазное зерно-связка»: АС15 125/100 М1-04 |

Теоретическим пределом объемной концентрации при заполнении пространства шарами является величина л/>/Ї8 [12]. Однако в работах В. Н. Бакуля экспериментально установлена величина максимального заполнения объема зернами алмаза — не более лЛ/4о « 0.5. Проведенные расчеты показывают, что концентрация для большинства составов алмазоносного слоя на металлических связках должна быть даже меньше 0.25 (100 %) для того, чтобы зерна в спекаемом слое не разрушались. Чем прочнее зерна, тем большей может быть их концентрация в алмазоносном слое круга. Поскольку концентрация и зернистость взаимосвязаны, при назначении последней необходимо наряду с требованием обеспечения целостности зерен в процессе изготовления инструмента исходить из эксплуатационных требований к нему.

Выводы

Установлено, что серийно выпускаемые алмазные круги на металлических связках имеют исходную дефектность в виде разрушенных в процессе спекания алмазных зерен, в результате чего количество зерен основной и крупной фракции уменьшается на 19-26 % и 4-7 % соответственно.

Впервые примененная к процессу спекания алмазоносного слоя шлифовального круга методика 3D моделирования напряженно-деформированного состояния позволила проанализировать НДС системы «алмазное зерносвязка» в зависимости от технологических режимов спекания, марки металлической связки, марки алмазных зерен, их концентрации и зернистости. Для повышения точности теоретических расчетов алмазное зерно моделировали с учетом наличия в нем металлических включений, присутствующих в реальном зерне после его синтеза.

Расчеты 3D напряженно-деформированного состояния системы «алмазное зерно-металлическая связка» позволили выявить следующие тенденции увеличения степени повреждения зерен: с уменьшением прочности алмазных зерен; с ростом их зернистости; с ростом концентрации зерен; с увеличением прочности металлической связки; с увеличением численных значений режимов спекания, особенно температуры.

Для сохранения целостности зерен их концентрация должна быть снижена, до значений, определяемых прочностью зерна, модулем упругости связки и режимами их спекания. Уменьшение концентрации алмазных зерен в кругах на металлических связках с целью обеспечения их целостности является фактором снижения себестоимости данного вида инструмента.

Впервые на основе 3D моделирования напряженно-деформирован-ного состояния зоны спекания установлены научно обоснованные рекомендации (табл. 3.3) по оптимальным составам спекаемых композиций — марка металлической связки, марка алмазного зерна, его зернистость и концентрация, обеспечивающим целостность зерен в процессе его изготовления.

|

Таблица 3.3 — Рекомендуемые составы алмазно-металлических композиций, обеспечивающие целостность зерен при спекании

|

![]()