Раздел посвящен анализу теоретических исследований процесса изготовления алмазных шлифовальных кругов на металлической связке с целью определения условий снижения количества разрушенных зерен в инструменте после спекания. Теоретические исследования проведены путем 3D моделирования напряженно-деформированного состояния зоны спекания алмазоносного слоя круга. Установлено влияние технологических параметров процесса и характеристик алмазоносного слоя на целостность зерен в круге, сформулированы практические рекомендации по составам алмазнометаллических композиций.

3.1. Влияние технологических режимов спекания кругов и свойств связок на целостность алмазных зерен

Как показал анализ литературных источников (см. п. 1.3), технология изготовления алмазно-металлических композиций методами порошковой металлургии вносит существенные коррективы в свойства готового инструмента по сравнению со свойствами компонентов, используемых при его изготовлении. Особенно это касается целостности алмазных зерен, одного из важнейших показателей работоспособности шлифовального круга.

Для обоснования необходимости проведения теоретических исследований зоны спекания осуществлялось извлечение зерен из алмазоносного слоя нового шлифовального круга 12А2-450 150x10x3x32 ГОСТ 16172-80 АС6 200/160 М2-01 4 по технологии очистки алмазного порошка от растворимых примесей (см. п. 2.7). Из извлеченных зерен были произвольно выбраны 100 штук и измерены на двулучевом микроинтерферометре В. П. Линника МИИ-4М. Их размеры были разбиты на 6 групп (табл. 3.1).

|

Г истограмма распределения размеров зерен у нормированного порошка зернистостью 200/160 (рис. 3.1 а) показывает наличие в нем зерен основной фракции (200/160) в количестве не менее 70 %, крупной (250/200) и мелкой (160/125) — в количестве не более 15 % каждой, отсутствие предельной (315/250) фракции [7]. Гистограмма распределения размеров по зернистостям у порошка, извлеченного из круга (рис. 3.1 б), показала, что количество алмазных зерен основной фракции в спеченном алмазоносном слое уменьшилось на 19 %, крупной — на 4 %, мелкой возросло на 9 % по сравнению с исходным для спекания нормированным алмазным порошком. Появились три более мелкие фракции в количестве: 9 % — 125/100, 3 % — 100/80 и 2 % — 80/63. Степень повреждения алмазных зерен, определяемая по аналогии с Н. В. Новиковым [127] как отношение разрушенных зерен к общему их количеству, составляет ~ 0.3.

Таким образом, технологический прием формирования алмазоносного слоя кругов на металлических связках приводит к разрушению части зерен, особенно крупной и основной фракций. При этом в эксплуатацию попадают шлифовальные круги с характеристиками, существенно отличающимися от приведенных в маркировке, так как фактические размеры их зерен оказываются в 1.25-2 раза меньше размеров, соответствующих указанной на круге зернистости. Тогда и объем сошлифованного единичным зерном материала, и условия их удержания связкой будут отличаться от аналогичных параметров для кругов со стандартными характеристиками, подобные круги не могут реализовывать ожидаемые показатели алмазно-абразивной обработки.

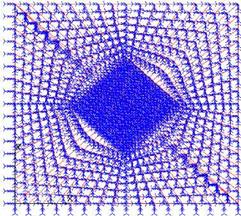

Исходя из вышеизложенного, представляется целесообразным определение составов и условий изготовления алмазных кругов на металлической связке, обеспечивающих максимальное сохранение целостности зерен в инструменте после спекания. С этой целью осуществлялось 3D моделирование напряженно-деформированного состояния алмазоносного слоя, возникающего при его спекании по методике, изложенной в п. 2.2. Одна серия расчетов поводилась для фрагмента алмазоносного слоя, включающего единичное алмазное зерно, окруженное массивом металлической связки (рис. 3.2 а), другая — рассматривала фрагмент алмазоносного слоя, включающий два ал

мазных зерна, объединенных связкой (рис. 3.2 б). Здесь варьировалось соотношение размеров алмазных зерен и размеров массива связки, окружающего эти зерна, что соответствовало различным значениям зернистости и концентрации (от 1 до 200 %) алмазов в спекаемом слое [85]. Наличие металлической фазы в алмазных зернах моделировалось произвольно ориентированными прослойками металлофазы, объемное содержание которых составляло в зависимости от рассматриваемой зернистости 0.1-10 %. Теоретические расчеты в пакете прикладных программ позволили в компьютерном режиме количественно оценить напряжения, энергию деформации и плотность энергии деформации в спекаемых элементах в зависимости от их размеров, физико-механических свойств, концентрации алмазов и условий спекания. Объемы алмазных зерен считались разрушенными, если приведенные напряжения и/или плотность энергии деформации в них превышали соответствующие предельные значения.

Факторами, влияющими на целостность алмазных зерен, являются, прежде всего, технологические особенности изготовления кругов, а также состав спекаемой композиции. Главными компонентами алмазоносного слоя являются алмазные зерна определенной марки, зернистости и концентрации, связка определенного типа и марки. В комплексе они обуславливают работоспособность инструмента.

Марка металлической связки круга в большой степени определяет технологические параметры спекания алмазоносного слоя. Поэтому влияние ее свойств и режимов спекания на 3D напряженно-деформированное состояние алмазоносного слоя является взаимосвязанным.

Исследовались три группы металлических связок: на основе медь — олово — М2-01, М2-09; на основе медь-алюминий-цинк — М1-01, М1-04, М1- 05; на основе железо-никель-кобальт — М6-14, М6-16. В расчетной модели задавались следующие свойства связок: модуль упругости E, модуль объемного сжатия G, коэффициент Пуассона ц, предел текучести ат, коэффициент линейного термического расширения а, коэффициент теплопроводности X, коэффициент температуропроводности а, коэффициент удельной теплоемкости с.

Нагружение системы «алмазное зерно-связка» осуществлялось по трем вариантам:

• приложением давления от 50 до 500 МПа;

• приложением температуры от 400 до 900°С;

•

|

одновременным приложением давления и температуры.

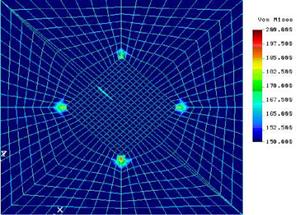

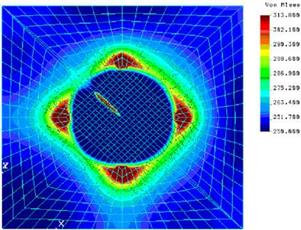

В качестве реакции модели на нагружение рассматривались приведенные напряжения в узлах сетки, принадлежащих модели алмазного зерна (индекс 1) и окружающей его связки (индекс 2). Сгенерированная конечно-элементная сетка модели в плоскости XOY представлена на рис. 3.3 а.

При нагружении системы давлением 300 МПа напряжения в алмазном зерне АС6 125/100 и в связке составили соответственно:

ai = 82.7 МПа, 52 = 25.0 МПа — для алмазоносного слоя на основе меди и алюминия;

51 = 90.0 МПа, 52 = 34.5 МПа — для алмазоносного слоя на основе меди и олова;

51 = 122.5 МПа, 52 = 75.3 МПа — для алмазоносного слоя на основе железа.

|

|

Напряжения в зерне не превышают предела прочности при растяжение данной марки и данной зернистости.

а б

Рис. 3.3. Конечно-элементная сетка и приведенные напряжения в системе «алмазное зерно-связка» при нагружении давлением p = 500 МПа: АС4 100/80 М6-14; а — конечно-элементная модель зоны спекания; б — приведенные

напряжения в зоне спекания

Давление до 300 МПа даже для наименее прочных марок алмазных зерен не приводит к их разрушению. Давление 500 МПа, характерное для

брикетирования некоторых алмазных композиций на железо-никель — кобальтовых связках, создает напряжения в связке ^2 = 97.9 МПа и в зерне = 200.0 МПа, несколько превышающее предел прочности марки АС4 на растяжение (рис. 3.3 б). Очаги критических напряжений в этом случае располагаются в вершинах октаэдра и фактически не нарушают целостности зерна. Лишь в 4 элементах модели алмазного зерна приведенные напряжения превысили предел прочности на растяжение, и объе-

-5 3

|

|

мы разрушенного зерна составили 7 -10 мкм. Зависимости напряжений в системе «алмазное зерно-связка» от давления (рис. 3.4) показывают, что нагружение исследуемой системы только давлением во всем интервале его технологических значений для различных видов связок и марок алмазных зерен незначительно влияет на напряжения в исследуемой системе и не приводит к нарушению целостности алмазных зерен. Таким образом, давление практически не разрушает алмазные зерна.

Напряжения, вызванные воздействием температуры, имеют гораздо большие значения и иную картину распределения. Увеличение напряжений наблюдается по контуру сферы, вписанной в октаэдр, и в местах со

средоточения металлофазы в зерне (рис. 3.5 а). Для спека алмаза со связкой М1-01 напряжения в зерне АС20 250/200 и в связке составляют соответственно:

• при Т=450°С: = 104.0 МПа, ^2 = 26.0 МПа;

• при Т=500°С : ^1 = 109.0 МПа, ^2 = 30.0 МПа;

•

|

|

при Т=550°С: ст1 = 112.0 МПа, а2 = 32.5 МПа.

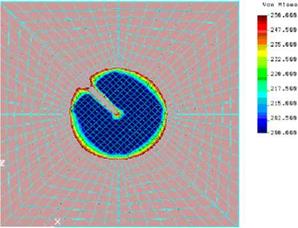

а б

Рис. 3.5. Влияние температуры и давления на приведенные напряжения

в системе «алмазное зерно-связка»: АС15 200/160 М2-01; p = 100 МПа;

а — Т = 750°С; б — Т = 750°С

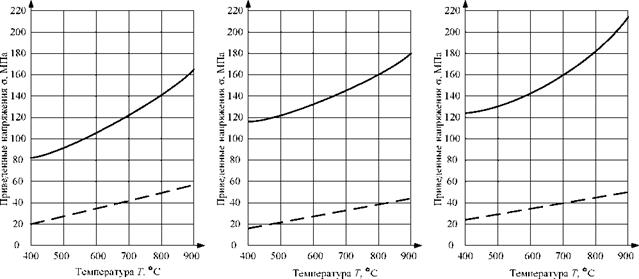

Зависимости напряжений в системе «алмазное зерно-связка» от температуры для различных видов металлических связок представлены на рис. 3.6. Причиной роста напряжений в системе с увеличением температуры является, очевидно, структурная неоднородность алмазных зерен и значительная разница в коэффициентах термического расширения алмазной и металлической фаз, вызывающие под действием температуры расширение включений и появление внутренних напряжений в зерне.

Термосиловые напряжения в системе «алмазное зерно-связка», вызываемые воздействием давления и температуры, по характеру распреде-

ления своих максимальных значений напоминают картины термических напряжений (см. рис. 3.5 б), а по величине — превышают их в среднем на 12 % для одних и тех же условий (рис. 3.7).

|

М1-01 М2-01 М6-14 Рис. 3.6. Влияние температуры спекания на приведенные напряжения в системе «алмазное зерно-связка»: АС20 250/200; _____ напряжения в зерне;—— напряжения в связке |

Напряжения, превышающие пределы прочности алмазных зерен и располагающиеся вдоль прослоек металлофазы, обуславливают внутреннюю трещину в зерне, а напряжения на периферии спекаемого зерна распределены таким образом, что будут стараться отколоть от зерна его островыступающие участки (режущие кромки) и тем самым овализировать форму (скруглить режущие кромки), что впоследствии отрицательно скажется на режущей способности зерна и круга в целом.

Как и с увеличением температуры спекания, увеличение модуля упругости металлической связки приводит к тому, что напряжения в ней и в зерне растут и могут достигать предела прочности для определенных марок алмаза. На рис. 3.8 представлены поля приведенных напряжений для зерна марки АС6, спекаемого с различными видами связок при технологических режимах, соответствующих их физико-механическим свойствам. Очагом возникновения предельных напряжений во всех случаях

|

является область металлических включений. С повышением прочности связок в направлении М1-01, М2-01, М6-14 наряду с ростом величин напряжений наблюдается рост участков, на которые они распространяются, разрушая при этом все большие объемы алмазного зерна. Объяснением этого могут быть, очевидно, возросшие значения напряжений в связке, оказывающие усиливающее воздействие на напряжения в зерне.

Таким образом, наиболее значимым с точки зрения сохранения целостности зерен в процессе изготовления алмазоносного слоя круга технологическим параметром является температура спекания и допрессовки, а увеличение модуля упругости металлической связки усиливает напряженное состояние зерна [86].