Исследование процесса микрорезания единичным алмазным зерном осуществлялось в режиме ультразвукового колебания алмазного зерна по двум схемам, с поперечными и продольными амплитудами. По первой исследовалась интенсивность и характер разрушения алмазных зерен в зависимости от их марки, геометрических размеров, угла заострения, ориентации к зоне контакта (для определения влияния анизотропии свойств зерен), высоты выступания над уровнем связки. Принципиальная схема установки для исследования процесса микрорезания и усталостно-циклического микроразрушения СТМ и алмазных зерен представлена на рис. 2.12. Закрепление зерен осуществлялось с помощью специальных державок, на торец которых в подготовленные лунки они запаивались серебряным припоем на установке ТВЧ. Оценивалось изменение профилей зерен, получаемых периодически с помощью микроскопа МИМ-8 и рисовального аппарата РА-4 в двух проекциях — по вектору скорости и перпендикулярно к нему. В процессе пайки зерна предварительно ориентировались с последующим измерением на инструментальном микроскопе высоты выступания зерна над уровнем заделки, угла наклона большой оси зерна к нормали обрабатываемой поверхности, угла при вершине зерна. Поверхность СТМ подготавливалась путем алмазного шлифования мелкозернистыми кругами с последующей доводкой алмазной пастой на доводочной плите с постепенным уменьшением зернистости. Глубина царапины, оставленной алмазным зерном на поверхности СТМ, измерялась методом профилографирования и методом лазерного сканирования.

Процесс взаимного микроразрушения элементов системы «зерно — СТМ» исследовался в двух режимах: в режиме микрорезания, когда амплитуда колебания алмазного зерна параллельна поверхности СТМ, и в режиме «долбления», когда зерно колеблется по нормали к поверхности СТМ (см. рис. 2.12).

Достоинство данной методики в том, что она позволяет исследовать усталостно-циклический характер микроразрушения как алмазных зерен, так

|

|

и СТМ. Методика позволяет определять число циклов контактирования до появления следа на поверхности СТМ или микроразрушения алмазного зерна.

На этом принципе базируются предложенные нами способы повышения режущей способности алмазных кругов за счет непрерывного управляемого формирования на площадках износа алмазных зерен режущего субмикрорельефа путем введения в зону управления энергии ультразвука [196]. В основу данного способа положен процесс ультразвуковой правки кругов

[95].

Ультразвуковая обработка хрупких материалов основана на процессе ударного внедрения абразивных зерен, вызывающего выкалывание частиц обрабатываемого материала. На этом же механизме основано и формирование субмикрорельефа на площадках износа алмазных зерен в предложенных способах обработки [196].

Алмазные зерна марок АС32…АС160 представляют собой монокристаллы синтетических алмазов, которые можно отнести к материалам, находящимся в экстремально хрупком состоянии [73]. Осуществляя циклическое

индентирование поверхности СТМ алмазным зерном, можно определять число циклов нагружения до момента образования на поверхности СТМ видимого следа. Этим экспериментом убедительно подтвердили ранее обнаруженное проявление усталостного механизма разрушения монокристаллов алмаза [172].

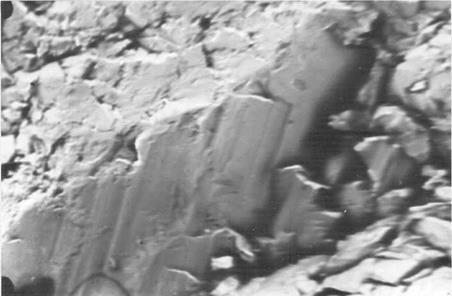

Теоретически и экспериментально исследовалось влияние длины начальной микротрещины, марки обрабатываемого СТМ и марки алмазного зерна на число циклов до образования следа (или лунки) на поверхности СТМ (рис. 2.13).

|

Х 300 Рис. 2.13. След единичного алмазного зерна после 3000 циклов нагружения |

Средняя величина (длина) начальной микротрещины определялась методом стереометрии [165] и по специально разработанной нами методике компьютерной обработки электронных снимков поверхности СТМ (см. п. 2.10).

Результаты исследования числа циклов нагружения до образования видимого следа при микрорезании различных марок СТМ использовались при экспериментальном исследовании усталостно-циклического микроразрушения СТМ в гл. 8.