Статическая и динамическая прочность алмазных зерен наряду с твердостью является одним из важнейших их физико-механических свойств [101].

Классическим методом определения статической прочности является разрушение единичных зерен при одноосном сжатии между двумя корундовыми пластинами плавно возрастающей нагрузкой [17]. Возможно также «раздавливание» единичного зерна между корундовой пластиной и пластинкой из материала связки круга [28]. Недостатком данного метода является статический характер разрушения, что не соответствует характеру нагружения алмазных зерен в реальном процессе шлифования. Кроме этого в процессе испытания происходит объемное макроразрушение зерен, а в процессе шлифования преимущественно выкрашиваются режущие кромки алмазных зерен.

К динамическим методам определения прочности алмазных зерен относится так называемый вибрационный метод, используемый для испытания фирмой «Де-Бирс», заключающийся в приложении к определенной массе зерен вибрационной нагрузки, а также испытание единичных зерен при заданной ударной нагрузке, применяемое фирмой «Комацу» [17].

Следует подчеркнуть существенное несоответствие результатов испытаний по этим двум методам. Так, статистическая прочность алмазных зерен с ростом их зернистости растет, а динамическая — падает (рис. 2.10 а).

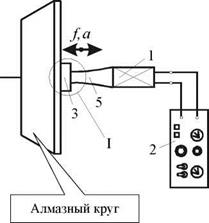

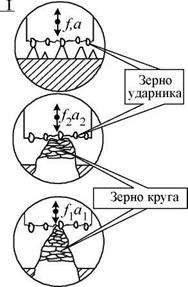

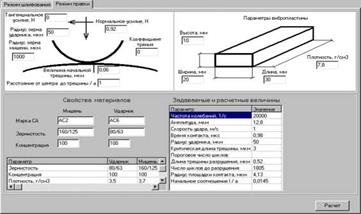

К тому же, описанные выше динамические методы далеки от реальных условий шлифования. Нами предложен способ определения динамической прочности алмазных зерен непосредственно в шлифовальном круге. Принципиальная схема реализации предложенного способа представлена на рис. 2.10 б. Способ основан на ультразвуковом воздействии инструментом — ударником (рис. 2.10 в) на рабочую поверхность алмазного круга. В качестве критерия динамической прочности алмазных зерен принимается число циклов воздействия на них до разрушения (см. рис. 2.10 а).

В качестве рабочего инструмента-ударника используется прямоугольная пластина с закрепленными в ней вставками с алмазосодержащим слоем на прочных металлических связках с прочными (АС160Т) и мелкими алмазными зернами (см. рис. 2.10 в).

Частота колебаний f согласованная со скоростью вращения круга ¥кр, и амплитуда колебаний а могут быть определены теоретически (см. гл. 8) или подбираются экспериментально. Использование образцов с различными марками алмазных зерен, а также проведение испытаний на кругах с различными металлическими связками максимально приближают предложенный метод определения динамической прочности алмазных зерен к реальному процессу шлифования различных СТМ.

Процесс микроразрушения вершин зерен (в зоне контакта) изучали и на единичном алмазном зерне, вмонтированном в рабочую поверхность круга (рис. 2.10 г). Проводить испытания алмазных зерен на динамическую прочность целесообразно после образования на них площадок износа, например, после 20-30 сек шлифования СТМ на основе алмаза. Процесс изучения может осуществляться как при вращающемся круге, так и на неподвижном. Наблюдение за процессом разрушения зерен осуществляется в микроскопическую трубку Мир-2 или по методике оценки уровня приспосабли — ваемости, изложенной в п. 2.8.

|

|

|

|

|

|

|

|

|

|

|

|

Результаты исследования по определению динамической прочности различных марок алмазных зерен и зернистостей приведены на рис. 2.10 а. Установлено, что динамическая прочность алмазных зерен возрастает при уменьшении зернистости и повышении их качества.

Принципиальной особенностью предложенного метода является то, что определяется не динамическая прочность в макрообъеме (т. е. всего зерна), как это делается в ранее известных способах «раздавливания» зерен или разрушения их в центрифугах. В нашем случае определяется динамическая прочность алмазных зерен (или обрабатываемого СТМ) только в приповерхностном слое, глубиной не более длины критической трещины разрушения

(/кр). Такой подход полностью соответствует характеру взаимного разрушения алмазных зерен и обрабатываемого СТМ при шлифовании.

При определении динамической прочности алмазных зерен в круге важную роль играет модуль упругости металлической связки. Для каждой конкретной связки этот параметр будет различен. В этом случае жесткость связки будет входить в комплексный показатель динамической прочности зерен, что выгодно отличает предложенный способ от известных. Определенная таким образом динамическая прочность алмазных зерен является комплексным показателем качества алмазных кругов на металлических связках с учетом свойств последних.

Динамическая прочность алмазных зерен марки АС6 в кругах на различных металлических связках представлена в табл. 2.1.

|

Таблица 2.1 — Влияние модуля упругости связки на динамическую прочность зерен

Примечание. В числителе — экспериментальные результаты, в знаменателе — результаты расчета по гл. 5. |

Предложенная методика определения динамической прочности алмазных зерен позволила эффективно использовать результаты ее применения в разработанных нами способах шлифования различных СТМ с комбинированным управлением процессом приспосабливаемости [196].

С использованием теории механики контактного разрушения разработана теоретическая модель определения динамической прочности алмазных зерен (см. гл. 8). Окно программы расчета динамической прочности алмазных зерен представлено на рис. 2.10 д, а результаты расчета на рис. 2.10 а.

Расчетный модуль экспертной системы (см. гл. 7) позволяет определить динамическую прочность алмазных зерен различных марок, количественно оцениваемую числом циклов нагружения до их разрушения в зависимости от параметров ультразвукового воздействия f и a, состояния поверхности алмазных зерен /0, их геометрии и других параметров.

Теоретические расчеты по данной модели довольно хорошо сходятся с экспериментальными результатами определения динамической прочности различных марок алмазных зерен (см. рис. 2.10 а).

Полученные экспериментально или рассчитанные по экспертной системе значения динамической прочности алмазных зерен различных марок использованы при определении оптимальных условий шлифования различных СТМ, а также при назначении режимов управления режущим рельефом кругов (см. гл. 7). Динамическая прочность алмазных зерен является основным показателем при разделении процесса шлифования СТМ на производительный и прецизионный. Если нагрузка на зерно в процессе шлифования больше его динамической прочности — процесс производительный, если меньше — прецизионный (доводочный).

Безусловно, предложенная методика не определяет динамическую прочность алмазных зерен в «чистом» виде, а исследуется комплекс (композиция) «зерно-связка», но в реальном процессе «работает» именно такая динамическая прочность и поэтому именно она представляет практический интерес. Предложенная методика определения динамической прочности алмазных зерен рекомендована для аттестации алмазных кругов.